一种管件气动翻边装置的制作方法

1.本实用新型属于小管件翻边装置技术领域,具体涉及一种管件气动翻边装置。

背景技术:

2.304管件是常用于工艺排气系统中的一种管道,常用管件直径大多数都在d100及以上,但是随着pvc管件不防火问题的日益明显,市场对管件直径d100以下的304管件的需求也明显加大,尤其以化学品柜的排气最为明显,其主要使用d50的管件进行排气,由于管件的直径变小,传统的翻边模式的缺陷就暴露无遗:

3.1.翻边不够90

°

,在翻边完成后还需要人工用橡胶锤将翻边敲至90

°

再与法兰配合,翻边效率极其低下;

4.2.由于翻边后是用橡胶锤敲至90

°

,存在翻边不平整的缺陷,使产品的外观不良率直线上升;

5.3.由于翻边不平整,导致产品在使用过程中的气密性降低,有很大的安全隐患。

技术实现要素:

6.为解决现有技术中的问题,本实用新型的目的在于提供一种用于管件直径d100及以下的304管件的管件气动翻边装置,颠覆了传统意义上小管件的翻边模式,在极大地提高了翻边效率的同时也更加的节能、环保。

7.为实现上述目的,达到上述技术效果,本实用新型采用的技术方案为:

8.一种管件气动翻边装置,用于管件直径d100及以下的304管件的翻边,包括驱动机构、凸模及由凹模顶模和凹模底模组成的凹模,所述凹模顶模和凹模底模相适配且二者面面相对,凹模顶模和凹模底模之间的距离可调且二者之间形成的空腔内放置管件,凸模朝向管件的一端设置尺寸略小于管件内径的凸台,驱动机构分别与凸模和凹模连接,通过驱动机构控制凹模顶模与凹模底模之间的相对运动实现管件的夹紧或松开,通过驱动机构控制凸模相对凹模的运动实现管件的翻边与否。

9.进一步的,所述驱动机构包括两个气缸,所述凸模和凹模顶模或凹模底模分别与一个气缸连接。

10.进一步的,所述凸模和凹模顶模分别与一个气缸连接,凸模与气缸之间以及凹模顶模与气缸之间均通过紧固件进行紧固,凸模的运动方向和凹模顶模的运动方向垂直。

11.进一步的,还包括底部固定装置,所述底部固定装置上设置凹模底模、管件支撑件及与凸模连接的气缸,凸模的中轴线与管件的中轴线重合。

12.进一步的,所述凸模呈圆柱体结构。

13.与现有技术相比,本实用新型的有益效果为:

14.本实用新型公开了一种管件气动翻边装置,包括驱动机构、凸模及由凹模顶模和凹模底模组成的凹模,所述凹模顶模和凹模底模相适配且二者面面相对,凹模顶模和凹模底模之间的距离可调且二者之间形成的空腔内放置管件,凸模朝向管件的一端设置尺寸略

小于管件内径的凸台,驱动机构分别与凸模和凹模连接,通过驱动机构控制凹模顶模与凹模底模之间的相对运动实现管件的夹紧或松开,通过驱动机构控制凸模相对凹模的运动实现管件的翻边与否。本实用新型提供的管件气动翻边装置,结构设计合理、简单,适合对d100以下小管件进行快速翻边,本装置的翻边是通过拉伸挤压而成的,翻边平整,无凹凸不平现象,产品良率提高,完美的解决了传统翻边过程出现的所有弊端,使小管件的翻边效率比传统翻边效率整整提高了两倍的同时相较于传统的翻边模式更加的节能、环保,也很好地杜绝了管件安装后气体泄漏问题,提高使用安全性。

附图说明

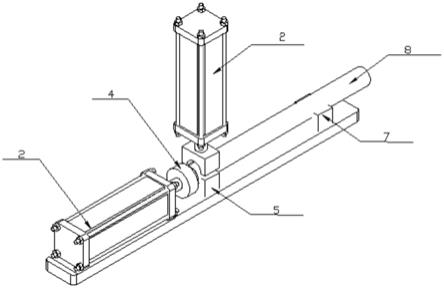

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的正视图;

17.图3为本实用新型的凸模、凹模底模和凹模顶模工作状态图;

18.图4为本实用新型的凸模、凹模底模和凹模顶模挤压管件时的放大图;

19.图5为本实用新型的凸模剖面图;

20.图6为本实用新型的凹模底模和凹模顶模夹住管件翻完边后的剖面图;

21.其中,1

‑

底部固定装置,2

‑

气缸,3

‑

紧固件,4

‑

凸模,5凹摸底模,6

‑

凹摸顶模,7

‑

管件支撑件,8

‑

管件。

具体实施方式

22.下面对本实用新型的实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

23.如图1

‑

6所示,一种管件气动翻边装置,适用于管件直径d100及以下的小管件的翻边,管件气动翻边装置包括驱动机构、凸模4及由凹模底模5和凹模顶模6组成的凹模,凹模顶模6和凹模底模5相适配且面面相对,凹模顶模6位于凹模底模5上方且二者的中轴线重合,凹模底模5和凹模顶模6上开有适配的槽,凹模底模5和凹模顶模6之间的距离可调且二者之间形成的空腔与管件8的结构、尺寸等适配,凹模底模5和凹模顶模6之间形成的空腔内放置有管件8,管件8为管件直径d100及以下的小管件,凸模4呈圆柱体结构,凸模4朝向管件8的一端设置尺寸略小于管件8内径的凸台,驱动机构分别与凸模4和凹模连接,通过驱动机构控制凹模顶模6与凹模底模5之间的相对运动实现管件8的夹紧或松开,通过驱动机构控制凸模4相对凹模的运动实现管件8的翻边与否。

24.驱动机构包括两个气缸2,采用两个气缸2分别承担推送及夹紧动作,凸模4和凹模顶模6或凹模底模5分别与一个气缸2连接。

25.作为一种具体的实施方式,凸模4和凹模顶模6分别与一个气缸2连接,凸模4与气缸2之间以及凹模顶模6与气缸2之间均通过紧固件3进行紧固,凸模4的运动方向和凹模顶模6的运动方向垂直。紧固件3采用沉头螺丝。

26.作为一种具体的实施方式,本实用新型的管件气动翻边装置还包括底部固定装置1,底部固定装置1上设置凹模底模5、管件支撑件7及与凸模4连接的气缸2,凸模4的中轴线与管件8的中轴线重合,底部固定装置1采用常用工作台等现有结构即可,确保其为凹模底模5、管件支撑件7及与凸模4连接的气缸2提供良好的支撑作用即可,管件支撑件7的结构不

做限定,只需确保管件支撑件7能够将管件8稳定安置并保持管件8水平放置,不会两端倾斜,避免后期翻边失误。

27.本实用新型的工作原理为:

28.将管件8一端放置于凹模底模5上的凹槽内,管件8另一端通过管件支撑件7进行固定,保证管件8水平稳定放置,凹模底模5运动不动,打开与凹模顶模6连接的气缸2的气动开关,气缸2控制凹模顶模6朝向凹模底模5做竖向运动直至将管件8卡紧在凹模顶模6和凹模底模5之间形成的空腔内,管件8朝向凸模4的一端伸出一部分,便于后期进行翻边操作;

29.打开与凸模4连接的气缸2的气动开关,气缸2控制凸模4朝向管件8做横向运动,由于凸模4是顶端略小于管件8内径的一个凸台,在凸模4慢慢前进的过程中由凸模4拉伸挤压管件8,使管件8漏出模具部分形成一个完美的翻边,然后关闭与凸模4连接的气缸2的气动开关,气缸2控制凸模4沿远离管件8的方向退去,再关闭与凹模顶模6连接的气缸2的气动开关,气缸2控制凹模顶模6沿远离凹模底模5的方向运动,松开管件8,将管件8掉头并按照上述步骤翻管件8的另外一边。

30.本实用新型未具体描述的部分采用现有技术即可,在此不做赘述。

31.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1