表面拉丝机的制作方法

1.本实用新型涉及一种表面拉丝机,特别涉及一种改进的表面拉丝机,属于机械加工与制造领域。

背景技术:

2.表面拉丝机是在金属或其它材质表面加工凹纹的机器设备,可用于多种型号的不锈钢卷、钢板、铝板、铝合金板、铜板等工件的表面丝纹加工,表面丝纹包括短丝、碎丝、长丝、直丝、发纹等形状,以及多种丝纹的组合,加工丝纹的效果会根据加工材质、刀具、转速、工作环境等而有所差异。目前,现有的采用刀具加工工件表面的表面拉丝机多采用往复式加工方式,通常采用这种方式的表面拉丝机的刀具多采用单刀头的方式,从而影响了加工效率。

技术实现要素:

3.本实用新型表面拉丝机公开了新的方案,采用多刀头组件的表面拉丝机方案,解决了现有同类产品采用的单刀头加工方式限制了加工效率的问题。

4.本实用新型表面拉丝机包括设备底座,设备底座上设有拉丝装置、拉丝加工件,拉丝装置包括机头部件驱动装置、机头部件,机头部件驱动装置包括x轴传动机构、y轴传动机构、z轴传动机构,y轴传动机构与x轴传动机构传动连接,x轴传动机构驱动y轴传动机构沿x轴方向运动,z轴传动机构与y轴传动机构传动连接,y轴传动机构驱动z轴传动机构沿y轴方向运动,机头部件与z轴传动机构传动连接,z轴传动机构驱动机头部件沿z轴方向运动,机头部件包括多刀头组件,机头部件驱动装置驱动多刀头组件在拉丝加工件上拉丝加工。

5.进一步,本方案的x轴传动机构包括x轴线性滑轨,x轴线性滑轨上设有鞍座,鞍座与x轴线性滑轨形成滑动导向连接,鞍座与x轴螺杆形成螺纹传动连接,x轴螺杆的一端与x轴电机传动连接,鞍座上设有y轴传动机构,x轴电机通过x轴螺杆驱动y轴传动机构沿x轴方向运动。

6.进一步,本方案的y轴传动机构包括y轴线性滑轨,y轴线性滑轨上设有滑枕,滑枕与y轴线性滑轨形成滑动导向连接,滑枕与y轴螺杆形成螺纹传动连接,y轴螺杆的一端与y轴电机传动连接,滑枕上设有z轴传动机构,y轴电机通过y轴螺杆驱动z轴传动机构沿y轴方向运动。

7.进一步,本方案的z轴传动机构包括z轴线性滑轨,z轴线性滑轨上设有机头部件,机头部件与z轴线性滑轨形成滑动导向连接,机头部件与z轴螺杆形成螺纹传动连接,z轴螺杆的一端与z轴电机传动连接,z轴电机通过z轴螺杆驱动机头部件沿z轴方向运动。

8.进一步,本方案的设备底座上还设有加工件驱动机构,加工件驱动机构包括加工件驱动电机、加工件支架,加工件支架包括前支架、后支架,拉丝加工件是圆柱形工件,架设在前支架、后支架上的拉丝加工件的中轴与加工件驱动电机传动连接,加工件驱动电机驱动拉丝加工件绕中轴旋转。

9.进一步,本方案的多刀头组件包括刀座,刀座的下端上设有去程刀头、返程刀头,去程刀头在沿x轴方向的去程中加工拉丝加工件,返程刀头在沿x轴方向的返程中加工拉丝加工件,刀座的上端与机头部件的壳体连接,机头部件的壳体与z轴传动机构传动连接。

10.进一步,本方案的设备底座、拉丝装置、拉丝加工件设在表面拉丝机箱体内,所述表面拉丝机箱体的正面设有设备维护双扇拉门,表面拉丝机箱体上设有控制面板支架,控制面板支架上设有设备控制面板。

11.本实用新型表面拉丝机采用多刀头组件的表面拉丝机方案,具有节约能源,加工效率高的特点。

附图说明

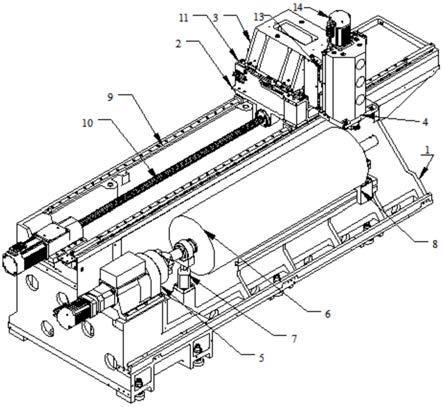

12.图1是具有表面拉丝机箱体的表面拉丝机的示意图。

13.图2是图1中a部的放大示意图。

14.图3是表面拉丝机的示意图。

15.图4是表面拉丝机沿x轴方向的右视局部剖视示意图。

16.图5是图4中b部的放大示意图。

17.图6是图4的右视局部示意图。

18.其中,1是设备底座,2是鞍座,3是滑枕,4是机头部件,5是加工件驱动机构,6是拉丝加工件,7是前支架,8是后支架,9是x轴线性滑轨,10是x轴传动机构,11是y轴线性滑轨,12是y轴传动机构,13是z轴线性滑轨,14是z轴传动机构,15是刀座,16是去程刀头,17是返程刀头,18是表面拉丝机箱体,19是设备维护双扇拉门,20是设备控制面板。

具体实施方式

19.如图1~5所示,本实用新型表面拉丝机包括设备底座,设备底座上设有拉丝装置、拉丝加工件,拉丝装置包括机头部件驱动装置、机头部件,机头部件驱动装置包括x轴传动机构、y轴传动机构、z轴传动机构,y轴传动机构与x轴传动机构传动连接,x轴传动机构驱动y轴传动机构沿x轴方向运动,z轴传动机构与y轴传动机构传动连接,y轴传动机构驱动z轴传动机构沿y轴方向运动,机头部件与z轴传动机构传动连接,z轴传动机构驱动机头部件沿z轴方向运动,机头部件包括多刀头组件,机头部件驱动装置驱动多刀头组件在拉丝加工件上拉丝加工。上述方案采用多刀头组件的表面拉丝机方案,能够通过多刀头同时加工,或者多刀头轮换往复加工的方式提高加工效率,从而也提高了能源利用效率,节约了能源消耗。

20.为了实现x轴传动机构的功能,如图3所示,本方案的x轴传动机构包括x轴线性滑轨,x轴线性滑轨上设有鞍座,鞍座与x轴线性滑轨形成滑动导向连接,鞍座与x轴螺杆形成螺纹传动连接,x轴螺杆的一端与x轴电机传动连接,鞍座上设有y轴传动机构,x轴电机通过x轴螺杆驱动y轴传动机构沿x轴方向运动。

21.为了实现y轴传动机构的功能,如图3、4、6所示,本方案的y轴传动机构包括y轴线性滑轨,y轴线性滑轨上设有滑枕,滑枕与y轴线性滑轨形成滑动导向连接,滑枕与y轴螺杆形成螺纹传动连接,y轴螺杆的一端与y轴电机传动连接,滑枕上设有z轴传动机构,y轴电机通过y轴螺杆驱动z轴传动机构沿y轴方向运动。

22.为了实现z轴传动机构的功能,如图3、4所示,本方案的z轴传动机构包括z轴线性

滑轨,z轴线性滑轨上设有机头部件,机头部件与z轴线性滑轨形成滑动导向连接,机头部件与z轴螺杆形成螺纹传动连接,z轴螺杆的一端与z轴电机传动连接,z轴电机通过z轴螺杆驱动机头部件沿z轴方向运动。

23.为了满足表面拉丝加工件能够旋转调节的要求,如图3、4所示,本方案的设备底座上还设有加工件驱动机构,加工件驱动机构包括加工件驱动电机、加工件支架,加工件支架包括前支架、后支架,拉丝加工件是圆柱形工件,架设在前支架、后支架上的拉丝加工件的中轴与加工件驱动电机传动连接,加工件驱动电机驱动拉丝加工件绕中轴旋转。

24.为了实现多刀头组件的功能,满足往复加工的要求,如图1、2、4、5所示,本方案的多刀头组件包括刀座,刀座的下端上设有去程刀头、返程刀头,去程刀头在沿x轴方向的去程中加工拉丝加工件,返程刀头在沿x轴方向的返程中加工拉丝加工件,刀座的上端与机头部件的壳体连接,机头部件的壳体与z轴传动机构传动连接。

25.为了避免外部因素对加工产生的不利影响,实现自动控制的要求,本方案还增设了外部箱体以及自控面板,如图1所示,本方案的设备底座、拉丝装置、拉丝加工件设在表面拉丝机箱体内,所述表面拉丝机箱体的正面设有设备维护双扇拉门,表面拉丝机箱体上设有控制面板支架,控制面板支架上设有设备控制面板。

26.本方案公开了一种表面拉丝加工设备,采用多刀头设计,具体是采用双刀头方式实现了往复加工的要求,提高了生产效率,节约了能源消耗。如图3所示,鞍座2通过x轴线性滑轨9连接,x轴传动机构10实现在x轴方向上的驱动,滑枕3通过y轴线性滑轨11连接,y轴传动机构12实现在y轴方向上的驱动,机头部件4通过z轴线性滑轨13连接,z轴传动机构14实现在z轴方向上的驱动,拉丝加工件6通过前支架7和后支架8支撑在设备底座1上,加工件驱动机构5固定在设备底座1上,通过连接拉丝加工件6实现绕中轴转动,去程刀头16和返程刀头17固定在刀座15上,刀座15固定在机头部件4上。x轴传动机构10、y轴传动机构12、z轴传动机构14可以采用伺服马达通过联轴器驱动滚珠螺杆的方式传动,螺帽可以固定在鞍座2、滑枕3、机头部件4上,实现x轴方向、y轴方向、z轴方向上传动。加工件驱动机构5可以采用伺服马达、减速机、联轴器、传动轴的传动方式来实现中轴传动,通过连接器驱动拉丝加工件6。实际工作过程中,去程刀头16通过y、z两轴方向上移动配合在x轴方向的一端插入拉丝加工件6内,然后在中轴旋转和刀头在x轴方向上平移的配合下,在拉丝加工件6表面拉出沟槽,然后再通过y、z两轴方向上移动,在x轴方向的另一端,利用返程刀头17插入拉丝加工件6内,然后在中轴旋转和刀头在x轴方向上平移的配合下,在拉丝加工件6表面拉出沟槽,从而实现往复行程加工。

27.本方案公开的装置、零部件,除有特别说明外,均可以采用本领域公知的通用、惯用的方案实现。本方案表面拉丝机并不限于具体实施方式中公开的内容,实施例中出现的技术方案可以基于本领域技术人员的理解而延伸,本领域技术人员根据本方案结合公知常识作出的简单替换方案也属于本方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1