非对称钢轨鱼尾空间机加工装置的制作方法

1.本实用新型属于钢轨定位装夹制造技术领域,具体涉及非对称钢轨鱼尾空间机加工装置。

背景技术:

2.钢轨是铁路轨道的重要组成部分,在线路上使用时受力情况非常复杂。为了延长高速道岔的使用寿命及运营安全性的需求,根据轮载的受力特点,在不同的轨道位置设计了不同截面形状的轨型,以抵抗作用于钢轨上的作用力,使铁路运输平稳坚固,并保持钢轨具有与设计相符的使用寿命。其中高速铁路道岔可动心辙叉部分应用最广的为特种断面钢轨(60ty1轨),该轨型是一种非对称断面钢轨。为了满足不同断面钢轨的连接,需要将非对称断面钢轨全断面切削成型。但是,现有技术下,钢轨切削存在工件震动,刀具与工件之间局部撞击会产生轮廓过切、切削不足等问题,无法保证轨件轮廓精度,加工中钢轨会出现失稳变形、轨肢翘曲变形等问题,影响鱼尾空间加工质量;而且,现有技术下,铣削完成后,还要进行刨切和手工打磨环节,工艺进度缓慢;且切削过程中,需要多次换装刀具,加工效率较低。

技术实现要素:

3.本实用新型解决的技术问题:提供一种非对称钢轨鱼尾空间机加工装置,采用垂直、侧向、轴向定位夹紧的方式固定两根对称的钢轨;采用水平调节机构2

‑

1调节水平位置,根据不同轨型结构特点实现各种轨型钢轨轨底高差的精确定位;采用在线检测装置保证加工精确性;一套工装可加工多类产品;达到改善道岔鱼尾空间轮廓精度、外观质量,避免应力集中带来的运营安全隐患的目的;减少切削过程中频繁更换工装,降低工人劳动强度,提高工作效率。

4.本实用新型采用的技术方案:非对称钢轨鱼尾空间机加工装置,包括数控龙门铣床工作台,其特征在于:所述工作台的平台左右两侧安装两套电永磁非接触式工装,所述电永磁非接触式工装用于对两根对称钢轨提供垂直吸力以吸附定位钢轨底端;所述电永磁非接触式工装吸附平台的底部设有调节吸附平台水平位置的水平调节机构;所述电永磁非接触式工装外侧分别水平安装由外向内顶紧的侧向辅助定位装置,所述侧向辅助定位装置用于两根对称钢轨外侧轨腰的精确定位;所述电永磁非接触式工装内侧分别设有侧部顶紧装置;所述侧部顶紧装置用于两根对称钢轨轨底从内朝外的定位夹紧;所述电永磁非接触式工装轴向端分别设有轴向限位装置,所述轴向限位装置用于两根对称钢轨的轴向定位;两套所述电永磁非接触式工装内侧中心设有一套大修光刃弧线相切铣刀;所述大修光刃弧线相切铣刀用于两根对称钢轨的铣削加工;所述大修光刃弧线相切铣刀的数控机床主轴左右两侧各安装一套在线检测装置;所述在线检测装置连接数控切削设备的nc控制系统,所述nc控制系统安装动态模拟仿真切削软件。

5.上述技术方案中,进一步地:所述电永磁非接触式工装具有电永磁吸盘,所述电永

磁吸盘盘体上端面使用螺钉紧固安装点阵排列的导磁块,所述导磁块具有1:20或1:40或1:1斜度的定位面。

6.上述技术方案中,进一步地:所述电永磁非接触式工装具有电永磁吸盘,所述电永磁吸盘通过水平调节机构调节水平位置;所述水平调节机构包括在电永磁吸盘底部设有的t型滑块,所述t型滑块与工装底座顶端制有的t型滑槽滑动摩擦适配;所述t型滑槽端部设有限位档条;所述工装底座与工作台使用定位螺栓紧固连为一体。

7.上述技术方案中,进一步地:所述电永磁非接触式工装具有工装底座,所述工装底座底端设有定位滑块,所述定位滑块与工作台制有的定位滑槽滑动摩擦适配,所述工装底座与工作台使用定位螺栓紧固连为一体。

8.上述技术方案中,进一步地:所述侧向辅助定位装置具有侧向油缸,所述侧向油缸夹紧执行端具有钢轨夹紧器;所述钢轨夹紧器为t型结构,其t型水平端同轴固连侧向油缸活塞杆,其t型凸出端用于顶紧钢轨轨腰。

9.上述技术方案中,进一步地:所述侧部顶紧装置具有固定块,所述固定块与工作台固连为一体;所述固定块制有一排多个间隔平行用于水平定位的内螺纹孔,所述内螺纹孔旋合适配安装定位螺栓,所述定位螺栓的定位端部用于平推定位钢轨轨底。

10.上述技术方案中,进一步地:所述轴向限位装置为立方块体结构,所述立方块体前端定位面设有橡胶垫层。

11.上述技术方案中,进一步地:所述大修光刃弧线相切铣刀的刀具轮廓与非对称钢轨的标准断面轮廓相一致;所述刀具通过五段圆弧切线仿型刀片搭接而成;所述仿型刀片包括钢轨轨头下颚1:3斜线刀片,r8或r25圆弧刀片,轨腰r400圆弧刀片,轨肢r20圆弧刀片、轨肢1:3多段线刀片;所述仿型刀片按线段与圆弧、圆弧与圆弧、圆弧与多段线相切的切线间平顺过渡的方式连为一体。

12.上述技术方案中,进一步地:所述在线检测装置包括红外发生器和红外接收器,所述红外发生器和红外接收器设于钢轨轨头斜上方。

13.本实用新型与现有技术相比的优点:

14.1、本实用新型电永磁非接触式工装2的电永磁吸盘201通过水平调节机构2

‑

1调节水平位置,根据不同轨型结构特点实现各种轨型钢轨轨底高差的精确定位,有利于钢轨质量的控制。

15.2、本实用新型轨底采用电永磁非接触式工装2垂直定位夹紧轨道,实现夹紧钢轨抵抗切削力使之不出现轴向窜动,导磁块201定位,可提高轨底坡递变区域垂直方向上的定位精度,实现钢轨全断面一次加工,提高钢轨鱼尾空间质量和劳动效率。

16.3、本实用新型两套工装和一套大修光刃弧线相切铣刀刀具,以在一台数控机床上完成左右对称钢轨的全轮廓制造要求,适应非对称钢轨铣削制造,避免设计两套工装,可减少道岔部件制造过程中频繁更换设备和工装,减少工人劳动强度,提高了工作效率。

17.4、本实用新型大修光刃弧线相切铣刀6,减少工件装夹次数,实现全断面一次加工,取消粗加工与手工打磨相结合的加工方式,减轻工人劳动强度,降低职业病的发生概率。

18.5、本实用新型采用动态模拟仿真技术与在线检测技术,模拟加工过程中力学变化规律并实时反馈,精确控制刀具移动数量以及道具各部位切削量,保证各部位切削精度,保

证钢轨鱼尾空间轮廓尺寸及外观质量。

附图说明

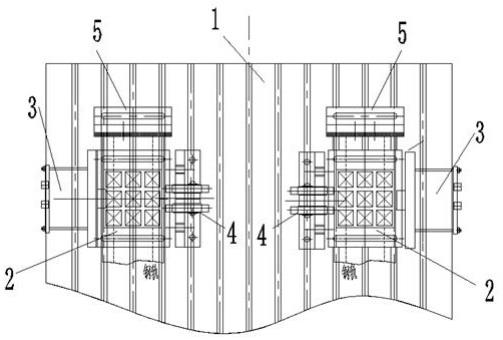

19.图1为本实用新型工作台上左右两套工装的布局结构示意图。

20.图2为在线检测装置的安装示意图。

21.图3为工作台上其中一套定位工装的结构俯视图。

22.图4为侧向辅助定位装置的结构示意图。

23.图5为电永磁非接触式工装的结构示意图。

24.图6为电永磁吸盘的俯视图。

25.图7为电永磁吸盘的水平调节机构结构示意图。

26.图8为电永磁吸盘的水平调节机构另一侧结构示意图。

27.图9为电永磁吸盘中导磁块结构示意图。

28.其中(a)为1:20斜度导磁块定位面示意图。

29.其中(b)为1:40斜度导磁块定位面示意图。

30.其中(c)为1:1斜度导磁块定位面示意图。

31.图10为大修光刃弧线相切铣刀刀具结构示意图。

32.图11为仿型刀片结构示意图。

33.其中(a)为钢轨轨头下颚1:3斜线刀片结构示意图。

34.其中(b)为r8或r25圆弧刀片结构示意图。

35.其中(c)为轨腰r400圆弧刀片结构示意图。

36.其中(d)为轨肢r20圆弧刀片结构示意图。

37.其中(e)为轨肢1:3多段线刀片结构示意图。

具体实施方式

38.下面结合附图1

‑

11描述本实用新型的具体实施例。

39.以下的实施例便于更好地理解本实用新型,但并不限定本实用新型。下述实施例,仅是本实用新型的一部分实施例,而不是全部的实施例。下述实施例中所用的部件以及材料,如无特殊说明,均为市售。

40.在本实用新型中,除非另有明确的规定和限定,在未作相反说明的情况下,“上、下、左、右、内、外、顶、底、竖直、水平”等包含在术语中的方位词仅代表该术语在常规使用状态下的方位,或为了便于描述本实用新型和简化描述,亦或为本领域技术人员理解的俗称,除非另有明确的规定和限定,不应视为对技术方案的限制。

41.此外,在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接;可以是直接相连,也可以通过其他中间构件间接相连。对于本领域的普通技术人员而言,应以具体情况理解上述术语在本实用新型中的具体含义。

42.非对称钢轨鱼尾空间机加工装置,包括数控龙门铣床工作台1(如图1所示)。

43.所述工作台1的平台左右两侧安装两套电永磁非接触式工装2。两套电永磁非接触式工装2分别用于垂直定位两根左右轴对称的对称钢轨。所述电永磁非接触式工装2用于对

两根对称钢轨提供垂直吸力以吸附定位钢轨底端(参见图2)。利用高梯度线圈磁场提供的垂直吸力,作用在每根非对称钢轨轨底,实现钢轨趾端垂直精确定位,实现钢轨加工过程中不会发生轴向窜动。

44.上述实施例中,进一步地:所述电永磁非接触式工装2具有电永磁吸盘201,所述电永磁吸盘201盘体上端面使用螺钉紧固安装点阵排列的导磁块202(如图6所示)。所述导磁块202具有九个,九个导磁块202以3

×

3的纵横阵列排布。

45.所述导磁块202具有1:20或1:40或1:1斜度的定位面(如图9(a)~(c)所示)。分别用于精确定位不同型号的钢轨。

46.所述电永磁非接触式工装2吸附平台的底部设有调节吸附平台水平位置的水平调节机构2

‑

1。

47.上述实施例中,进一步地:所述电永磁非接触式工装2具有电永磁吸盘201,所述电永磁吸盘201通过水平调节机构2

‑

1调节水平位置(如图7、图8所示);所述水平调节机构2

‑

1包括在电永磁吸盘201底部设有的t型滑块203,所述t型滑块203与工装底座204顶端制有的t型滑槽205滑动摩擦适配;所述t型滑槽205端部设有限位档条206,防止滑动调节时的脱位。电永磁吸盘201可在工装底座204顶部的t型滑槽205上水平滑动,实现电永磁非接触式工装2水平方向的位移调整,根据不同轨型结构特点,通过调整电永磁吸盘201与工装底座204之间的相对位置,可实现不同轨型的精确定位。所述工装底座204与工作台1使用定位螺栓紧固连为一体,防止电永磁非接触式工装2的整体位移,防止影响调整精度。

48.上述实施例中,进一步地:(如图5所示)所述电永磁非接触式工装2具有工装底座204,所述工装底座204底端设有定位滑块207,所述定位滑块207与工作台1制有的定位滑槽101滑动摩擦适配,所述工装底座204与工作台1使用定位螺栓紧固连为一体。防止电永磁非接触式工装2的整体位移,防止影响调整精度。

49.所述电永磁非接触式工装2外侧分别水平安装由外向内顶紧的侧向辅助定位装置3,所述侧向辅助定位装置3用于两根对称钢轨外侧轨腰的精确定位(如图1、图2、图3、图4)。

50.上述实施例中,进一步地:所述侧向辅助定位装置3具有侧向油缸301,所述侧向油缸301夹紧执行端具有钢轨夹紧器302;所述钢轨夹紧器302为t型结构,其t型水平端同轴固连侧向油缸301活塞杆,其t型凸出端用于顶紧钢轨轨腰(如图3、图4所示)。实现钢轨轨腰一侧精确定位,钢轨被侧向油缸301实现水平方向夹持,同时抵抗主轴切削力对工件定位精度的影响。

51.所述电永磁非接触式工装2内侧分别设有侧部顶紧装置4;所述侧部顶紧装置4用于两根对称钢轨轨底从内朝外的定位夹紧。(如图1、图3所示)用于从钢轨轨底另一侧水平定位夹紧钢轨。

52.上述实施例中,进一步地:所述侧部顶紧装置4具有固定块401(如图3),所述固定块401与工作台1固连为一体;所述固定块401制有一排多个间隔平行用于水平定位的内螺纹孔402,所述内螺纹孔402旋合适配安装定位螺栓403,所述定位螺栓403的定位端部用于平推定位钢轨轨底。

53.所述电永磁非接触式工装2轴向端分别设有轴向限位装置5,所述轴向限位装置5用于两根对称钢轨的轴端轴向定位。

54.上述实施例中,进一步地:所述轴向限位装置5为立方块体结构,所述立方块体前

端竖直定位面设有橡胶垫层501。通过轴向限位装置5限制钢轨的轴向位移。橡胶垫层501还具有在切削过程中吸收振动的作用。

55.两套所述电永磁非接触式工装2内侧中心设有一套大修光刃弧线相切铣刀6;所述大修光刃弧线相切铣刀6用于两根对称钢轨的铣削加工(如图10所示)。

56.上述实施例中,进一步地:所述大修光刃弧线相切铣刀6的刀具轮廓与非对称钢轨的标准断面轮廓相一致;所述刀具通过五段圆弧切线仿型刀片搭接而成。

57.(如图11(a)~(e)所示)所述仿型刀片包括两个钢轨轨头下颚1:3斜线刀片601,两个分别为r8或r25圆弧刀片602,五个轨腰r400圆弧刀片603,两个轨肢r20圆弧刀片604、两个轨肢1:3多段线刀片605;所述仿型刀片按(如图10所示)线段与圆弧、圆弧与圆弧、圆弧与多段线相切的切线间平顺过渡的方式连为一体。

58.各段仿型刀片的圆弧设计时,将设计及加工偏差控制在加工公差的5%以内,以提高刀具的加工精度,达到改善道岔鱼尾空间轮廓精度、提高外观质量的目标,避免切削面应力集中带来的安全隐患。

59.所述大修光刃弧线相切铣刀6的数控机床主轴左右两侧各安装一套在线检测装置7(如图2所示)。每套在线检测装置7分别一一对应两根钢轨。

60.上述实施例中,进一步地:所述在线检测装置7包括红外发生器701和红外接收器702,所述红外发生器701和红外接收器702设于钢轨轨头斜上方。

61.通过红外发生器701向待加工钢轨发射红外线,同时红外接收器702采集钢轨轨顶中心线及钢轨轨腰两侧鱼尾空间位置尺寸,实时将特种断面钢轨鱼尾空间轮廓尺寸反馈给数控机床的nc控制系统,进而精确控制钢轨切削量。

62.所述在线检测装置7连接数控切削设备的nc控制系统,所述nc控制系统安装动态模拟仿真切削软件。

63.利用动态模拟仿真切削软件进行动态模拟仿真,构建虚拟道岔结构,虚拟机床及虚拟工装、夹具。模拟刀具在加工过程中零部件和刀具的受力状态、力学变形、加工应力和热应力分布及变化规律,从而利用在线检测装置7发射及接收的红外线,检测刀具的切削轨迹,并通过大量切削轨迹数据的分析,设计带有补偿性的刀具模型。通过带有补偿性的刀具模型设计,同时利用检测轮廓的在线检测装置7将刀具及加工后工件轮廓实时反馈给数控机床的nc控制系统,机床nc控制系统通过刀具补偿程序调用,提高刀具在动态加工过程中的精准和切削平稳性。通过数控龙门铣床主轴安装的在线检测装置7精确控制刀具移动数量,精确控制各部位切削量,并在工控机上实时反馈。操作人员通过观察测量轨迹及加工后工件的测量数据判定工件的加工状态,如有偏差可通过自动差补或手动调整主轴各轴参数,保证钢轨鱼尾空间轮廓尺寸及外观质量。保证刀具在动态加工过程中的精准和切削平稳性。

64.本实用新型的工作原理为:整个装置安装在既有数控龙门铣床工作台1上,加工前使用行车将钢轨吊运至电永磁非接触式工装2电永磁吸盘201上端面。通过电永磁吸盘201提供的垂直吸力,实现钢轨趾端垂直精确定位。通过侧向辅助定位装置3的侧向油缸301由外向内朝钢轨轨腰提供钢轨侧向所需定位基准,实现水平方向夹紧固定,同时抵抗主轴切削力对工件定位精度的影响。通过轴向限位装置5实现钢轨轴向定位;通过侧部顶紧装置4实现钢轨轨底另一侧从内向外的精确夹紧定位。数控机床主轴安装的在线检测装置7,红外

发生器701向待加工钢轨发射红外线,同时红外接收器702采集钢轨轨顶中心线及钢轨轨腰两侧鱼尾空间位置尺寸,实时将特种断面钢轨鱼尾空间轮廓尺寸反馈给数控机床的nc控制系统,进而精确控制钢轨切削量。大修光刃弧线相切铣刀6,采用大修光刃的弧线相切设计原理,提高刀具的加工精度,达到改善道岔鱼尾空间轮廓精度、提高外观质量的目标,避免切削面应力集中带来的安全隐患。

65.通过以上描述可以发现:本实用新型将多次分段切削、分段打磨工艺改为一次装夹定位,一次整体铣削成型,大大提高了产品制造精度及效率。利用既有数控切削设备和在线检测及动态模拟仿真技术,优化现场生产布局,减少辅助抛光设备投入,降低成本。

66.本实用新型两套工装和一套大修光刃弧线相切铣刀刀具,以在一台数控机床上完成左右对称两根钢轨的全轮廓制造要求,适应非对称钢轨铣削制造,避免设计两套工装和刀具,可减少道岔部件制造过程中频繁更换设备和工装,减少工人劳动强度,提高了工作效率。

67.本实用新型轨底采用电永磁非接触式工装2垂直定位夹紧轨道,实现夹紧钢轨,同时抵抗切削力使之不出现轴向窜动,导磁块201定位,可提高轨底坡递变区域垂直方向上的定位精度,实现钢轨全断面一次加工,提高钢轨鱼尾空间质量和劳动效率。

68.本实用新型电永磁非接触式工装2的电永磁吸盘201通过水平调节机构2

‑

1调节水平位置,根据不同轨型结构特点,实现各种轨型钢轨轨底高差的精确定位,实现电永磁非接触式工装2水平方向的位移调整,有利于钢轨质量的控制。

69.本实用新型大修光刃弧线相切铣刀6,采用大修光刃弧线相切设计原理,减少工件装夹次数,实现全断面一次加工,取消粗加工与手工打磨相结合的加工方式,减轻工人劳动强度,降低职业病的发生概率。此外,采用五段圆弧切线仿型刀片取代原有直刀片相接,达到了改善道岔鱼尾空间轮廓精度,同时有效降低钢轨矫调时轨腰接刀棱处应力集中引起钢轨断裂的几率,提高道岔钢轨疲劳强度和运营安全性,延长道岔的使用寿命的作用。

70.本实用新型采用动态模拟仿真技术与在线检测技术,利用动态模拟仿真,构建虚拟道岔结构,虚拟机床及工装、虚拟夹具。模拟刀具在加工过程中零部件和刀具的受力状态、力学变形、加工应力和热应力分布及变化规律,从而利用在线检测装置7发射及接收的红外线检测刀具的切削轨迹,并通过大量切削轨迹数据的分析,设计带有补偿性的刀具模型。在线监测装置7实时采集刀具轨迹信息并反馈给机床nc控制系统,模拟加工过程中力学变化规律并实时反馈,精确控制刀具移动数量以及道具各部位切削量,并在工控机上实时反馈,操作人员通过观察测量轨迹及加工后工件的测量数据判定工件的加工状态,如有偏差可通过自动差补或手动调整主轴各轴参数,保证钢轨鱼尾空间轮廓尺寸及外观质量。保证各部位切削精度,保证钢轨鱼尾空间轮廓尺寸及外观质量,保证刀具在动态加工过程中的精准和切削平稳性。

71.综上所述,本实用新型采用垂直吸附、侧向定位结合轴向定位,可实现一套工装装夹一组道岔的两根对称产品,提供克服主轴切削带来的工件震动,避免刀具与工件之间局部撞击带来的轮廓过切、切削不足、加工棱角应力集中等问题的出现;满足不同产品类型非对称断面钢轨的全断面轮廓的加工要求,提高非对称断面钢轨轮廓加工质量和产品合格率。减少生产过程中工装的更换和工序的周转次数,实现道岔部件全轮廓一次铣削制造,取消钢轨刨切、手工打磨等工序间的周转,优化车间的工艺布局,提高生产效率。同时利用在

线检测装置7精确控制钢轨切削量,有效保证轨件轮廓精度,避免加工中钢轨出现失稳变形、轨肢翘曲变形等影响鱼尾空间加工质量问题;满足产品设计要求,提高列车运营的平顺性。

72.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

73.此外,应当理解,虽然本说明书按照一个实施方式加以描述,但并非该实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,该实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

74.上述实施例,只是本实用新型的较佳实施例,并非用来限制本实用新型实施范围,故凡以本实用新型权利要求所述内容所做的等效变化,均应包括在本实用新型权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1