一种自动驱动主轴进给的钻床的制作方法

1.本技术涉及金属加工设备的领域,尤其是涉及一种自动驱动主轴进给的钻床。

背景技术:

2.立式钻床主轴竖直布置且中心位置固定的钻床,简称立钻。常用于机械制造和修配工厂加工中、小型工件的孔。立式钻床加工前,须先调整工件在工作台上的位置,使被加工孔中心线对准刀具轴线。加工时,工件固定不动,主轴在套筒中旋转并与套筒一起作轴向进给。工作台和主轴箱可沿立柱导轨调整位置,以适应不同高度的工件。立式钻床作为钻床的一种,也是比较常见的金属切削机床,有着应用广泛,精度高的特点,适合于批量加工。

3.目前,公告日为2019年08月09日,公开号为cn209223225u的中国发明专利申请提出了一种立式钻床,其包括底座、设置于底座上的立柱、固定于立柱上部的进给箱和滑动设于立柱底部的工作台升降机构,进给箱的底部设置有主轴,立柱的顶部设置有主轴变速箱,进给箱的一侧设置有进给手柄,操作人员通过掰动进给手柄即可使主轴进给或收回。

4.针对上述中的相关技术,发明人认为,在对法兰进行钻孔时,操作人员需要一直把持进给手柄才可控制主轴进给,如此一个操作人员只能操作一套钻床,加重了操作人员的劳动强度,降低了加工效率。

技术实现要素:

5.为了减轻操作人员的劳动强度,提高加工效率,本技术提供一种自动驱动主轴进给的钻床。

6.本技术提供的一种自动驱动主轴进给的钻床采用如下的技术方案:

7.一种自动驱动主轴进给的钻床,包括机架,所述机架的下部设置有工作台,所述机架的上部设置有主轴箱,所述主轴箱上转动连接有主轴,所述主轴箱上还设置有用于驱动所述主轴转动的驱动机构,所述驱动机构包括第一驱动电机、减速器与第一齿轮,所述第一驱动电机与减速器均与所述主轴箱固定连接,所述第一驱动电机通过所述减速器与所述第一齿轮传动连接,所述第一齿轮套设在所述主轴上,所述第一齿轮的内周面上固定连接有花键,所述主轴的外周面上开设有花键槽,所述第一齿轮通过花键与所述主轴键连接,所述主轴箱上还设置有用于驱动主轴进给的进给机构,所述进给机构包括第二驱动电机以及传动组件,所述第二驱动电机与所述传动组件均设置在所述主轴箱上,所述第二驱动电机通过所述传动组件与所述主轴传动连接。

8.通过采用上述技术方案,在给工件钻孔时,先将钻头安装在主轴上,并将工件夹持在工作台上,之后第一驱动电机通过减速器驱动主轴转动,第二驱动电机通过传动组件驱动主轴进给,此时主轴沿自身的轴向与第一齿轮相对滑动,如此便可对工件进行钻孔;由于第二驱动电机启动后便可持续驱动主轴进给,操作人员不需持续掰动进给手柄,减轻了操作人员的劳动强度;而且一个操作人员可同时操作多台钻床,提高了加工效率。

9.可选的,所述传动组件包括套筒与蜗轮,所述套筒与所述主轴同轴转动连接,所述

套筒还沿自身的轴心与所述主轴箱滑移连接,所述蜗轮转动连接在所述主轴箱上,且所述蜗轮同轴套设在所述套筒外,所述蜗轮与所述第二驱动电机传动连接,所述套筒的外周面上开设有外螺纹,所述蜗轮的内周面上开设有内螺纹,所述蜗轮与所述套筒螺纹连接。

10.通过采用上述技术方案,在需要驱动主轴进给时,第二驱动电机驱动蜗轮转动,此时蜗轮驱动套筒沿自身的轴向滑移,套筒驱动主轴使主轴沿自身的轴向与第一齿轮发生相对滑移,进而使主轴进给。

11.可选的,所述传动组件还包括蜗杆,所述蜗杆转动连接在所述主轴箱上,所述第二驱动电机与所述蜗杆传动连接,所述蜗杆与所述蜗轮啮合。

12.通过采用上述技术方案,在驱动主轴进给时蜗杆能够驱动蜗轮转动,但是蜗轮无法驱动蜗杆转动,因此主轴在转动时不易带动套筒发生转动,提高了进给精度。

13.可选的,所述传动组件还包括导向套,所述导向套固定连接在所述主轴箱上,所述导向套套设在所述套筒外,所述套筒沿自身的轴向与所述导向套滑移连接。

14.通过采用上述技术方案,导向套可以对套筒进行导向,使套筒在沿自身的轴向滑移时不易发生晃动,进而使主轴在沿自身的轴心转动时不易发生晃动,提高了加工精度。

15.可选的,所述导向套的内周面上固定连接有导向块,所述套筒的外周面上开设有导向槽,所述导向槽的长度方向与所述套筒的长度方向平行,所述导向块卡接在所述导向槽中。

16.通过采用上述技术方案,导向套在对套筒进行导向时,导向块与导向槽的槽底直接接触,而套筒的外周面不与导向套的内周面直接接触,如此降低了套筒上的外螺纹被破坏的概率,延长的套筒的寿命。

17.可选的,所述主轴上同轴固定连接有轴肩,所述套筒靠近所述轴肩的一端固定连接有锁定壳,所述锁定壳套设在所述轴肩外,所述主轴上套设有第一推力轴承与第二推力轴承,所述第一推力轴承与所述第二推力轴承分别设置在所述轴肩的两端,所述第一推力轴承、第二推力轴承远离轴肩的一端均与所述锁定壳抵接。

18.通过采用上述技术方案,第一推力轴承与第二推力轴承的设置减小了主轴与套筒之间的摩擦力,在主轴与套筒发生相对转动时,主轴转动更加平稳,进而提高了加工精度;而且主轴与套筒不易受热膨胀,进而降低了主轴卡死在套筒内的概率,提高了钻床的可靠性。

19.可选的,所述主轴箱上固定连接有上限位块与下限位块,所述锁定壳设置在所述上限位块与所述下限位块之间,所述锁定壳可与所述上限位块或所述下限位块抵接。

20.通过采用上述技术方案,在第二驱动电机驱动主轴进给时,锁定壳便在上限位块与下限位块之间移动,当锁定壳与下限位块抵接时,证明主轴已经移动至下限位,降低了套筒从导向筒中脱出的概率,提高了主轴转动的稳定性;当锁定壳与上限位块抵接时,证明主轴已经移动至上限位,降低了第一齿轮从导向筒中脱出的概率,提高了主轴转动的可靠性。

21.可选的,所述第一齿轮设置在所述主轴靠近所述工作台的一端。

22.通过采用上述技术方案,主轴受第一齿轮的驱动力,且主轴受来自工件的阻力,将第一齿轮设置在主轴靠近工作台的一端,可以减小主轴因扭矩而产生的变形量,提高了加工精度。

23.可选的,所述第二驱动电机为伺服电机。

24.通过采用上述技术方案,由于第二驱动电机与主轴之间均为硬性连接,第二驱动电机在转动时主轴便可以快速响应,又由于第二驱动电机为伺服电机,使得主轴进给的速度可保持相对平稳,便于对工件进行攻丝加工,提高了攻丝的精度。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过进给机构的设置,第二驱动电机可持续驱动主轴进给,操作人员不需持续掰动进给手柄,减轻了操作人员的劳动强度;而且一个操作人员可同时操作多台钻床,提高了加工效率。

27.2.通过导向套的设置,导向套对套筒进行导向,使套筒在沿自身的轴向滑移时不易发生径向的跳动,进而使主轴在沿自身的轴心转动时不易发生晃动,提高了加工精度。

28.3.通过导向块与导向槽的设置,导向套在对套筒进行导向时,导向套的内周面可不与套筒的外螺纹发生接触,进而降低了套筒的外螺纹被磨平的概率,延长了套筒的寿命。

附图说明

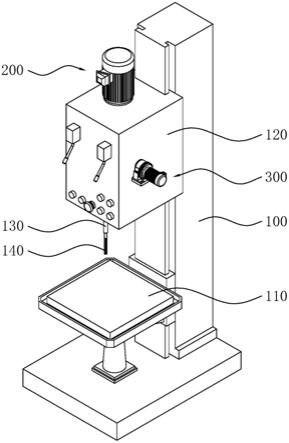

29.图1是本技术实施例的整体结构示意图;

30.图2是本技术实施例主轴箱的内部结构示意图;

31.图3是本技术实施例进给机构的爆炸结构示意图。

32.附图标记说明:100、机架;110、工作台;120、主轴箱;130、主轴;131、轴肩;140、刀具;200、驱动机构;210、第一驱动电机;220、减速器;230、第一齿轮;300、进给机构;310、第二驱动电机;400、传动组件;410、套筒;411、导向槽;412、锁定壳;420、蜗轮;430、蜗杆;440、导向套;441、导向块;450、第一推力轴承;460、第二推力轴承;500、限位组件;510、上限位块;520、下限位块。

具体实施方式

33.以下结合附图1

‑

3对本技术作进一步详细说明。

34.本技术实施例提出了一种自动驱动主轴进给的钻床,参照图1,自动驱动主轴进给的钻床包括机架100,机架100的下部设置有用于放置并夹持工件的工作台110。机架100的上部设置有主轴箱120,主轴箱120上转动连接有主轴130,主轴130上靠近工作台110的一端可拆卸固定连接有刀具140;主轴箱120上还设置有用于驱动主轴130转动的驱动机构200以及驱动主轴130进给的进给机构300。

35.参照图1及图2,驱动机构200包括作为动力源的第一驱动电机210、为第一驱动电机210减速的减速器220以及作为执行件的第一齿轮230。第一驱动电机210通过螺栓固定连接在主轴箱120的外壁上,减速器220通过螺栓固定连接在主轴箱120的内壁上,第一齿轮230转动连接在主轴箱120内,第一驱动电机210的输出轴通过减速器220与第一齿轮230转动连接。

36.参照图1及图2,第一齿轮230同轴套设在主轴130上,第一齿轮230的内周面上一体成型有花键,主轴130的外周面上开设有花键槽,第一齿轮230的花键卡接在主轴130的花键槽中,使主轴130可与第一齿轮230同步转动,且主轴130可沿自身的轴向与第一齿轮230相对滑移。当第一驱动电机210启动后,在减速器220的减速作用下,第一齿轮230便可发生转动,进而驱动主轴130转动。

37.参照图1及图2,进给机构300包括作为动力源的第二驱动电机310以及用于传动的转动组件,第二驱动电机310通过螺栓固定连接在主轴箱120的外壁上,且第二驱动电机310通过传动组件400与主轴130传动连接。

38.参照图2及图3,传动组件400包括套筒410,套筒410同轴套设在主轴130外,且套筒410设置在主轴130远离刀具140的一端,第一齿轮230设置在套筒410与刀具140之间。套筒410靠近刀具140的一端焊接或者螺纹连接有锁定壳412,锁定壳412呈分体设置。主轴130上一体成型有轴肩131,锁定壳412套设在轴肩131外,如此当套筒410沿自身的轴向滑移时,主轴130便可随套筒410同步滑移;并且主轴130仍然可沿自身的轴心与套筒410发生相对转动。

39.参照图1及图3,主轴130上还套设有第一推力轴承450与第二推力轴承460,第一推力轴承450与第二推力轴承460分别设置在轴肩131的两端。第一推力轴承450的一端与轴肩131远离刀具140的一端面抵接,第一推力轴承450的另一端与锁定壳412的内壁抵接。第二推力轴承460的一端与轴肩131靠近刀具140的一端面抵接,第二推力轴承460的另一端与锁定壳412的内壁抵接。由于第一推力轴承450与第二推力轴承460的设置,减小了轴肩131与锁定壳412之间的摩擦力,进而减少了轴肩131与锁定壳412之间的发热量,在主轴130转动时,轴肩131不易卡死在锁定壳412中,提高了主轴130转动的稳定性。

40.参照图1及图3,传动组件400还包括导向套440,导向套440焊接或者螺纹连接在主轴箱120上。导向套440同轴套设在套筒410外,且导向套440设置在锁定壳412远离刀具140的一端。套筒410的外周面上开设有导向槽411,套筒410的外周面上开设有多个导向槽411,导向槽411的长度方向与套筒410的长度方向平行,多个导向槽411沿套筒410的周向均布设置。导向套440的内周面上一体成型有多个导向块441,一个导向块441对应一个导向槽411,当套筒410穿设在导向套440中时,导向块441卡接在导向槽411中。

41.参照图1及图3,传动组件400还包括蜗轮420与蜗杆430,蜗杆430与第二驱动电机310的输出轴同轴键连接,蜗轮420转动连接在主轴箱120内,且蜗轮420同轴套设在套筒410外。蜗轮420的内周面上开设有内螺纹,套筒410的外周面上开设有外螺纹,蜗轮420与套筒410螺纹连接。当第二驱动电机310转动时,蜗杆430便会带动齿轮转动,此时齿轮再带动套筒410滑动,如此便可带动主轴130沿自身的轴向滑动。

42.由于导向套440的设置,套筒410在沿自身的轴向滑移时不易发生晃动,进而使主轴130在沿自身的轴心转动时不易发生径向跳动,提高了加工精度;而且由于导向块441与导向槽411的设置,使得套筒410上的外螺纹不易被磨损,提高了套筒410工作时的稳定性,延长了套筒410的寿命。第二驱动电机310可设置为伺服电机,由于第二驱动电机310与主轴130之间均为硬性连接,第二驱动电机310在转动时主轴130便可以快速响应,在第二驱动电机310的驱动作用下,使得主轴130进给的速度可保持相对平稳,提高了钻床的加工精度;尤其是便于对工件进行攻丝加工,使内螺纹的螺距更加平均。

43.参照图1及图3,主轴箱120上还设置有用于限制主轴130滑动距离的限位组件500,限位组件500包括上限位块510与下限位块520,上限位块510与下限位块520均通过螺栓固定连接在主轴箱120的内壁上。锁定壳412设置在上限位块510与下限位块520之间,当锁定壳412与下限位块520抵接时,主轴130移动至下限位,进而降低了套筒410从导向筒中脱出的概率,提高了主轴130转动的稳定性;当锁定壳412与上限位块510抵接时,主轴130移动至

上限位,进而降低了第一齿轮230从导向筒中脱出的概率,提高了主轴130转动的可靠性。

44.本技术实施例一种自动驱动主轴进给的钻床的实施原理为:

45.第一驱动电机210通过减速器220驱动第一齿轮230转动,进而使主轴130发生转动;第二驱动电机310通过蜗杆430与蜗轮420驱动套筒410滑移,套筒410再带动主轴130使主轴130沿自身的轴向滑移,进而使主轴130进给。由于第二驱动电机310与主轴130之间均为硬性连接,第二驱动电机310启动时,主轴130可立刻响应;而且由于第二驱动电机310为伺服电机,在第二驱动电机310的驱动作用下,使得主轴130进给的速度可保持相对平稳,提高了钻床的加工精度;尤其是有利于对工件进行攻丝加工,使内螺纹的螺距更加平均。

46.本技术实施例的钻床相对于普通钻床,其自动化程度高且主轴130进给平稳,既可以减轻操作人员的劳动强度,使一个操作人员可同时操作多台钻床,提高加工效率,而且可以提高工件的加工精度。而本技术实施例的钻床相对于数控钻床,其具有成本低的优点,适合应用在大批量生产的零件(例如法兰)中。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1