一种大头螺丝上垫片搓丝机的制作方法

1.本实用新型涉及搓丝机技术领域,特别涉及一种大头螺丝上垫片搓丝机。

背景技术:

2.目前,组合式螺钉正广泛有于各种机械制造行业的装配生产线上,如汽车生产线等,它是由人工将垫圈先穿在螺钉坯料上,再将其放入搓丝机内制螺纹,当螺纹形成后,垫圈就被接在螺纹和螺钉头之间与螺钉形成了一组,传统装配时都是通过人工手动将螺栓穿过垫片,手工穿垫片工作效率低,满足不了生产使用需求,后来就开始在振动盘一侧加一条垫圈轨道,当螺丝经过时其底部可以套在垫圈上并在向下移动时使套圈套的更深,这种操作方式较为人工提高了生产效率,但是失误率太高,很多垫圈套上就掉了下来,并没有很好地套牢,因此需要重新再加工,也是较为繁琐,满足不了使用需求。

3.为此,亟待需要一种大头螺丝上垫片搓丝机解决上述问题。

技术实现要素:

4.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种代替人工套圈并提高垫圈牢固性的一种大头螺丝上垫片搓丝机。

5.为实现上述目的,本实用新型采用以下技术方案。

6.本实用新型所述的一种大头螺丝上垫片搓丝机,包括传动底座,所述传动底座顶部设置有配片转盘,且配片转盘一侧设置有电动拨料板,传动底座左侧连接有螺丝轨道,且螺丝轨道一端连接有螺丝振动盘,传动底座右侧连接有集料轨道,且集料轨道一端连接有集料箱,传动底座后侧设置有压合箱,且压合箱前侧壁与配片转盘位置相对应处开设有槽口,所述槽口内部设置有同步推料装置,所述同步推料装置包括有柱杆架、连接杆架、传动杆架、复位弹簧和异形传动杆,所述同步推料装置前侧设置有反弹式置料板,所述反弹式置料板包括有固定柱、y型置料板和复位压缩弹簧,所述反弹式置料板上方设置有输料通槽,所述输料通槽右侧设置有压合装置,所述压合装置包括有不规则传动转盘、传动杆、滑轨、滑块、固定座、连接座和下压杆,所述压合箱后侧设置有垫片振动盘,且垫片振动盘与压合箱之间连接有垫片轨道。

7.进一步地,所述配片转盘外侧边缘处等间距开设有与螺丝相适配的弧形卡口,所述配片转盘上设有防止螺丝从弧形卡口内脱离的限位挡板,所述限位挡板沿配片转盘周向布置。

8.进一步地,所述螺丝轨道和集料轨道均为倒t字型限制轨道,所述电动拨料板与集料轨道和配片转盘连接处位置相对应。

9.进一步地,所述连接杆架、传动杆架和复位弹簧由上而下按顺序依次周向布置在柱杆架上,所述异形传动杆一端与连接杆架位置相对应,另一端套设在下压杆上并与连接座底部固定连接。

10.进一步地,所述y型置料板一端套设在固定柱顶端并在其连接处设置有复位压缩

弹簧,所述y型置料板设置在同步推料装置中的传动杆架一端下方。

11.进一步地,所述输料通槽一端与垫片轨道相连通,另一端设置在y型置料板靠近固定柱的一端上方,所述输料通槽底部开设有与传动杆架和y型置料板相适配的槽孔。

12.进一步地,所述不规则传动转盘一端连接有驱动电机并通过驱动电机转动,所述不规则传动转盘下方设置有滑轨,且滑轨上滑动连接滑块,所述滑块上下两端分别固定连接有固定座和连接座,所述传动杆一端与不规则传动转盘连接,另一端与固定座连接,所述连接座底部螺接固定有下压杆,所述压合箱与输料通槽和连接座位置相对应处均开设有让槽孔位。

13.进一步地,所述压合箱前侧壁上还设置有控制器,所述控制器与以上用电设备电性连接控制其运行并做出相关操作。

14.本实用新型有益效果为:本实用新型设计新颖,结构合理,本装置设置了配片转盘、同步推料装置、反弹式置料板、输料通槽和压合装置,通过以上装置相配合可实现自动上圈和下压固定,使垫圈的装配效果更好,有效的解决了客户的使用需求,整体操作简单,使用效果好。

附图说明

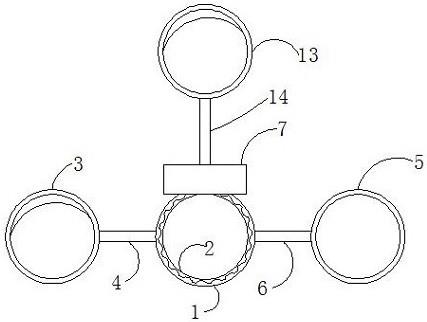

15.图1是本实用新型一种大头螺丝上垫片搓丝机结构示意图。

16.图2是本实用新型一种大头螺丝上垫片搓丝机中的槽口结构示意图。

17.图3是本实用新型一种大头螺丝上垫片搓丝机中的同步推料装置结构示意图。

18.图4是本实用新型一种大头螺丝上垫片搓丝机中的反弹式置料板结构示意图。

19.图1

‑

4中:1、传动底座;2、配片转盘;21、电动拨料板;3、螺丝轨道;4、螺丝振动盘;5、集料轨道;6、集料箱;7、压合箱;8、槽口;9、同步推料装置;91、柱杆架;92、连接杆架;93、传动杆架;94、复位弹簧;95、异形传动杆;10、反弹式置料板;101、固定柱;102、y型置料板;11、输料通槽;12、压合装置;121、不规则传动转盘;122、传动杆;123、滑轨;124、滑块;125、固定座;126、连接座;127、下压杆;13垫片振动盘;14、垫片轨道。

具体实施方式

20.下面结合附图对本实用新型作进一步的说明。

21.如图1至图4所示,本实用新型的一种大头螺丝上垫片搓丝机,包括传动底座1,传动底座1顶部设置有配片转盘2,且配片转盘2一侧设置有电动拨料板21,传动底座1左侧连接有螺丝轨道3,且螺丝轨道3一端连接有螺丝振动盘4,传动底座1右侧连接有集料轨道5,且集料轨道5一端连接有集料箱6,传动底座1后侧设置有压合箱7,且压合箱7前侧壁与配片转盘2位置相对应处开设有槽口8,槽口8内部设置有同步推料装置9,同步推料9包括有柱杆架91、连接杆架92、传动杆架93、复位弹簧94和异形传动杆95,同步推料装置9前侧设置有反弹式置料板10,反弹式置料板10包括有固定柱101、y型置料板102和复位压缩弹簧,反弹式置料板10上方设置有输料通槽11,输料通槽11右侧设置有压合装置12,压合装置12包括有不规则传动转盘121、传动杆122、滑轨123、滑块124、固定座125、连接座126和下压杆127,压合箱7后侧设置有垫片振动盘13,且垫片振动盘13与压合箱7之间连接有垫片轨道14。

22.其中,配片转盘2外侧边缘处等间距开设有与螺丝相适配的弧形卡口,配片转盘2

上设有防止螺丝从弧形卡口内脱离的限位挡板,限位挡板沿配片转盘2周向布置,螺丝轨道3和集料轨道5均为倒t字型限制轨道,电动拨料板21与集料轨道5和配片转盘2连接处位置相对应,连接杆架92、传动杆架93和复位弹簧94由上而下按顺序依次周向布置在柱杆架91上,异形传动杆95一端与连接杆架92位置相对应,另一端套设在下压杆127上并与连接座126底部固定连接,y型置料板102一端套设在固定柱101顶端并在其连接处设置有复位压缩弹簧,y型置料板102设置在同步推料装置9中的传动杆架93一端下方,输料通槽11一端与垫片轨道14相连通,另一端设置在y型置料板102靠近固定柱101的一端上方,输料通槽11底部开设有与传动杆架93和y型置料板102相适配的槽孔,不规则传动转盘121一端连接有驱动电机并通过驱动电机转动,不规则传动转盘121下方设置有滑轨123,且滑轨123上滑动连接滑块124,滑块124上下两端分别固定连接有固定座125和连接座126,传动杆122一端与不规则传动转盘121连接,另一端与固定座125连接,连接座126底部螺接固定有下压杆127,压合箱7与输料通槽11和连接座126位置相对应处均开设有让槽孔位,压合箱7前侧壁上还设置有控制器,控制器与以上用电设备电性连接控制其运行并做出相关操作。

23.工作原理:使用本装置时,螺丝振动盘4将物料通过螺丝轨道3输送至配片转盘2上并随着配片转盘2转动,与此同时,垫片振动盘13内的垫圈也随着垫片轨道14输送至输料通槽11内,当物料移动到下压杆127下方时,下压杆127向下移动并带动y型置料板102上的垫圈同步下降套设在物料上并由下压杆127进行压实,保证装配牢固,当下压杆127抬起时,y型置料板102也随之复位,与此同时,异形传动杆95与连接杆架92的接触面随着上升渐渐减少,传动杆架93在复位弹簧94的作用下旋转并将位于输料通槽11最底部的一个物料推至y型置料板102上,完成垫圈上料,当物料再次移动到下压杆127下方时,下压杆127继续向下移动并带动y型置料板102上的垫圈同步下降套设在物料上并由下压杆127进行压实,如此反复,直至工作结束。

24.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1