空心炭电极加工时尾座端内孔胀紧装置的制作方法

1.本实用新型涉及炭电极车削加工辅助设备技术领域,尤其涉及一种空心炭电极加工时尾座端内孔胀紧装置。

背景技术:

2.炭电极在进行外圆车削加工时,通常情况下,产品在车床尾座端的顶紧方式如下:尾座锥形顶尖顶在电极中心孔内,然后用调节锁紧盘,使锁紧盘与电极端面接触。这样的加工方式具有如下缺陷:因为电极中心孔为锥形孔,锥度方向正好与尾座锥形顶尖相反,实际尾座锥形顶尖与产品锥形中心孔接触为线接触,这样的顶紧方式会造成产品中心孔有变形现象时,电极旋转过程径向跳动,导致产品加工成椭圆形;另外,在尾座顶紧炭电极中心孔时,由于预紧力过大造成电极中心孔开裂现象,从而产生残次品,每年因以上缺陷导致的产品废率超过2

‑

3%,直接导致较高的经济损失。

技术实现要素:

3.有必要提供一种空心炭电极加工时尾座端内孔胀紧装置。

4.一种空心炭电极加工时尾座端内孔胀紧装置,包括顶紧油缸、顶紧主轴、旋转主轴、压紧盘、调节部件、胀紧部件,顶紧主轴安装在机床尾座内,并能够沿机床尾座内部相对滑动,顶紧油缸固定设置在机床尾座的一端,顶紧油缸的一端延伸至机床尾座内,并与顶紧主轴的一端固定连接,旋转主轴安装在顶紧主轴远离顶紧油缸一端的内部,且旋转主轴与顶紧主轴通过轴承连接,压紧盘套装在旋转主轴上,所述胀紧部件固定设置在旋转主轴远离顶紧主轴一端的端部,所述调节部件包括第一调节组件、第二调节组件,所述第一调节组件沿旋转主轴的轴线方向贯穿旋转主轴,第一调节组件的一端延伸至顶紧主轴内,第一调节组件的另一端延伸至旋转主轴外部,并与胀紧部件相连接,所述第二调节组件的下端向下延伸至顶紧主轴内,与第一调节组件的一端相啮合,第二调节组件的上端向上延伸至顶紧主轴外部,并贯穿机床尾座。

5.优选的,所述胀紧部件包括胀紧锥套,所述胀紧锥套固定套装在旋转主轴远离顶紧主轴一端的外壁上。

6.优选的,所述顶紧主轴靠近顶紧顶紧油缸的一端设置有安装盲孔。

7.优选的,所述第一调节组件包括拉紧螺杆、拉紧帽、从动齿轮,所述拉紧螺杆沿旋转主轴的轴线方向贯穿旋转主轴,且拉紧螺杆能够沿旋转主轴的内部相对滑动,所述拉紧帽固定设置在拉紧螺杆的一端端部,所述从动齿轮固定设置在顶紧主轴上的安装盲孔内,从动齿轮套装在拉紧螺杆上,并且与拉紧螺杆丝杠连接。

8.优选的,所述机床尾座的上部设置有通孔。

9.优选的,所述第二调节组件包括连接杆、主动齿轮,所述连接杆的下端向下穿过顶紧主轴,并延伸至顶紧主轴内,连接杆的上端向上穿过机床尾座上部的通孔,并延伸至机床尾座的外部,所述主动齿轮固定设置在连接杆的下端,且主动齿轮与拉紧螺杆上的从动齿

轮相啮合。

10.优选的,所述连接杆的上端固定设置有旋紧手柄。

11.优选的,所述胀紧锥套为弹性材质。

12.本实用新型在旋转主轴的端部增加弹性胀紧锥套,在拉紧螺杆作用下弹性胀紧锥套胀开与电极内锥孔紧密接触,解决原锥形顶尖与电极锥孔锥度方向相反接触不良的问题。通过压紧盘作用在电极端面上,使电极在轴向顶紧可靠,同时解决原锥形顶尖在顶紧力过大将电极顶裂的现象。

附图说明

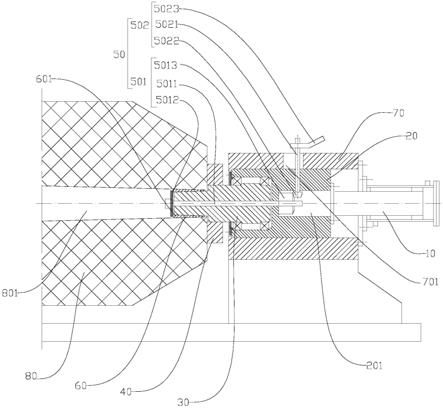

13.图1为本实用新型的结构示意图。

14.图中:顶紧油缸10、顶紧主轴20、安装盲孔201、旋转主轴30、压紧盘40、调节部件50、第一调节组件501、拉紧螺杆5011、拉紧帽5012、从动齿轮5013、第二调节组件502、连接杆5021、主动齿轮5022、旋紧手柄5023、胀紧部件60、胀紧锥套601、机床尾座70、通孔701、炭电极80、中心孔801。

具体实施方式

15.为了更清楚的说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

16.参见图1,本实用新型实施例提供了一种空心炭电极加工时尾座端内孔胀紧装置,包括顶紧油缸10、顶紧主轴20、旋转主轴30、压紧盘40、调节部件50、胀紧部件60,其中,顶紧主轴20安装在机床尾座70内,而机床尾座70的内部是中空的,顶紧油缸10固定设置在机床尾座70的一端,顶紧油缸10的一端延伸至机床尾座70内,并与顶紧主轴20的一端固定连接,在顶紧油缸10的驱动下,可以带动顶紧主轴20沿机床尾座70内部的轴向方向相对滑动,旋转主轴30安装在顶紧主轴20远离顶紧油缸10一端的内部,并且旋转主轴30与顶紧主轴20是通过轴承连接,可以使旋转主轴30能够在周向方向具有一定的自由度,保证旋转主轴30的转动,压紧盘40套装在旋转主轴30上,胀紧部件60固定设置在旋转主轴30远离顶紧主轴20一端的端部,调节部件50包括第一调节组件501、第二调节组件502,第一调节组件501沿旋转主轴30的轴线方向贯穿旋转主轴30,第一调节组件501的一端延伸至顶紧主轴20的内部,而第一调节组件501的另一端则延伸至旋转主轴30外部,并与胀紧部件60相连接,第二调节组件502的下端向下延伸至顶紧主轴20内,与第一调节组件501靠近顶紧油缸10的一端相啮合,第二调节组件502的上端向上延伸至顶紧主轴20外部,并贯穿机床尾座70。通过旋转第二调节组件502,可以使第二调节组件502能够带动第一调节组件501转动,使第一调节组件501可以沿旋转主轴30的内部轴向方向移动,从而可以利用第一调节组件501对胀紧部件60进行挤压,使胀紧部件60的外壁与炭电极80中心孔801的内壁紧密贴合,最终将炭电极80固定。

17.胀紧部件60包括胀紧锥套601,胀紧锥套601固定套装在旋转主轴30远离顶紧主轴20一端的外壁上。胀紧锥套601可以选用弹性材质,例如橡胶。

18.在本实施例中,顶紧主轴20靠近顶紧顶紧油缸10的一端设置有安装盲孔201。第一调节组件501包括拉紧螺杆5011、拉紧帽5012、从动齿轮5013,拉紧螺杆5011沿旋转主轴30的轴线方向贯穿旋转主轴30,并且拉紧螺杆5011能够沿旋转主轴30内部的轴向方向相对滑动,拉紧帽5012固定设置在拉紧螺杆5011的一端端部,从动齿轮5013固定设置在顶紧主轴20上的安装盲孔201内,从动齿轮5013套装在拉紧螺杆5011上,并且与拉紧螺杆5011丝杠连接。

19.在此实施例中,机床尾座70的上部设置有通孔701。第二调节组件502包括连接杆5021、主动齿轮5022,连接杆5021是竖直设置,其中,连接杆5021的下端向下穿过顶紧主轴20,连接杆5021的下端最终延伸至顶紧主轴20的内部,而连接杆5021的上端向上穿过机床尾座70上部的通孔701,连接杆5021的上端最终延伸至机床尾座70的外部,主动齿轮5022固定设置在连接杆5021的下端,并且主动齿轮5022与拉紧螺杆5011上的从动齿轮5013相啮合。而连接杆5021的上端还固定设置有旋紧手柄5023,通过手动操作旋紧手柄5023,可以使连接杆5021带动主动齿轮5022转动,并驱动从动齿轮5013转动,从而实现拉紧螺杆5011横向移动。

20.本实用新型的使用方式如下:步骤一,在使用前,需要将炭电极80先进行初步固定,利用顶紧油缸10的伸缩远离,使顶紧主轴20在顶紧油缸10作用下沿机床尾座70向前移动,使旋转主轴30前端部及旋转主轴30前端部上安装的胀紧锥套601一起进入到炭电极80的中心孔801内,此时胀紧锥套601是处于自由松弛的状态,胀紧锥套601的外壁并没有与炭电极80的中心孔801的内壁紧密贴合,当压紧盘40与炭电极80靠近机床尾座70的一端端面有效接触时、并且顶紧油缸10压力达到10mpa时保持;

21.步骤二,手动操作旋紧手柄5023,旋紧手柄5023带动主动齿轮5022旋转,主动齿轮5022旋转带动从动齿轮5013旋转,从动齿轮5013旋转带动拉紧螺杆5011向顶紧油缸10一侧方向移动,拉紧螺杆5011带动拉紧帽5012随拉紧螺杆5011一起移动,在拉紧帽5012的挤压下,胀紧锥套601向向顶紧油缸10一侧方向移动,在移动时,胀紧锥套601在旋转主轴30的端部自然胀开,而胀开后的胀紧锥套601外壁与炭电极80中心孔801的内壁紧密接触,此时,锁紧旋转手柄;

22.步骤三,顶紧油缸10持续加压,在预紧力压力达到40mpa时保持,此时再次重复步骤二;

23.步骤四,在以上步骤完成后,可开始炭电极80外圆加工。加工完成后卸炭电极80时,先反向旋转旋紧手柄5023、使胀紧锥套601松开,然后顶紧油缸10泄压,使旋转主轴30从炭电极80的中心孔801退出。

24.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1