一种自动化缸底的弧面铣床的制作方法

1.本实用新型涉及液压缸加工设备领域,具体涉及一种自动化缸底的弧面铣床。

背景技术:

2.缸底在车床上加工完毕后,需要在铣床上铣出弧面,但是现在的弧面铣床需要通过人工转动的方式实现对缸底的弧面进行铣削,这样人工在转动弧形铣床的固定板的时候,需要匀速的转动,这样才能保证铣面的曲面精度,这样对工作人员的操作难度比较的高,同时在进行加工的时候,需要工作人员一直对弧面铣床进行操作,这样工作人员的劳动强度比较的大,同时在进行铣面的时候会产生大量铁屑,若是工作人员长时间呆在弧面铣床旁边,会产生铁屑击打工作人员的情况,这样工作人员的安全无法得到保证;

3.在进行铣缸底弧面的时候,一个人只能操作一台设备进行铣削,这样在进行铣削的时候,工作人员的利用效率比较的低,这样缸底加工的时候人工成本增加;

4.同时在进行缸底装夹到弧面铣床的时候,需要通过人员进行装夹,这样装夹的效率比较的低,这样导致缸底弧面加工的效率比较的低。

技术实现要素:

5.针对上述现有技术的不足,本实用新型提出了一种自动化缸底的弧面铣床,通过自动铣削的方式对缸底的弧面进行加工,这样无需工作人员进行铣面操作,同时一个工作人员可以对多个设备进行操作,这样降低人工成本,同时在加工缸底弧面的时候,工作人员无需在设备周围,这样保证工作人员的安全,同时降低工作人员的劳动强度;同时装夹速度比较的快,提高加工的效率。

6.为实现上述的目的,本实用新型的方案:一种自动化话缸底的弧面铣床,卧式铣床、旋转装夹盘与转动限位机构,卧式铣床固定在地面上,在卧式铣床铣刀的一侧设置有旋转装夹盘,通过旋转装夹盘对缸底进行装夹,在旋转装夹盘与卧式铣床之间设置有转动限位机构;在卧式铣床铣刀的一侧设置有放置台,旋转装夹盘设置在放置台上,旋转装夹盘包括步进电机、旋转盘与工装夹具,步进电机嵌入到放置台上且步进电机固定在放置台内,在放置台顶面上设置有旋转盘且旋转盘与步进电机的输出轴进行固定,通过步进电机带动旋转盘进行转动,旋转盘上工装夹具对缸底进行装夹,这样缸底跟随旋转盘一起转动;在放置台上开有圆形的凹坑,旋转盘嵌入到凹坑内且旋转盘与放置台顶面平齐,在凹坑的内侧面上开有环形的凹槽,在凹槽内设有转动限位机构,转动限位机构包括凸块、滑动块、行程开关与调节组件,其中在旋转盘的外壁上固定有嵌入到凹槽内的凸块,在凹槽内设置有两块在凹槽内进行滑动的滑动块,在凹槽的顶板开有与放置台顶部进行连通的弧形通孔,在滑动块顶面上设置有螺栓孔,在弧形通孔内插入有调节组件且调节组件末端插入到螺栓孔,调节组件的末端与螺栓孔螺纹配合,通过调节组件实现对滑动块位置的固定,在每块滑动块上固定有行程开关,凸块作为行程开关的触发装置,两个行程开关分别与步进电机进行连接。

7.优选地,在弧形通孔的顶部覆盖有波纹片,滑动块上方的弧形通孔内设置有与滑动块上下对应的移动座,波纹片分成多节且在波纹片位于移动座的两侧,波纹片与移动座固定,调节组件为锁止螺栓,在移动座上开有对锁止螺栓进行让位的通孔,这样通过波纹片防止铁屑进入到凹槽内。

8.优选地,工装夹具包括定位筒、抵紧块、丝杆与压紧盘,其中在旋转盘的中心出设置有竖向设置有圆形定位筒且定位筒与缸底的内孔配合,在定位筒的外侧的旋转盘上设置有滑动的抵紧块,在抵紧块的远离缸底的一侧设置有可调节推杆,可调节推杆抵在抵紧块上,在定位筒的顶部固定有丝杆且在丝杆的顶部套有螺母,在螺母的下方设置有压紧盘且压紧盘按压在缸底的顶部,在压紧盘上开有u形缺口且u型缺口供丝杆穿过。

9.与现有技术相比,本实用新型的优点在于:1、通过自动铣削的方式对缸底的弧面进行加工,这样无需工作人员进行铣面操作,同时一个工作人员可以对多个设备进行操作,这样降低人工成本,同时在加工缸底弧面的时候,工作人员无需在设备周围,这样保证工作人员的安全,同时降低工作人员的劳动强度;2、装夹速度比较的快,这样提高加工效率。

附图说明

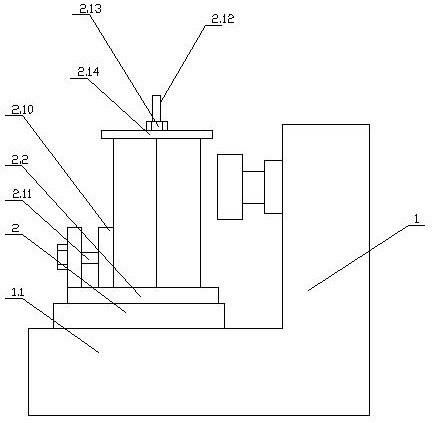

10.图1为本实用新型的主视图。

11.图2为本实用新型旋转装夹盘的剖视图。

12.图3为本实用新型转动旋转装夹盘的俯视图。

13.图4为本实用新型工装夹具限位机构的示意图。

14.其中,1、卧式铣床,1.1、放置台,2、旋转装夹盘,2.1、步进电机,2.2、旋转盘,2.3、凹坑,2.4、凹槽,2.5、弧形通孔,2.6、波纹片,2.7、移动座,2.8、工装夹具,2.9、定位筒,2.10、抵紧块,2.11、可调节推杆,2.12、丝杆,2.13、螺母,2.14、压紧盘,2.15、u形缺口,3、转动限位机构,3.1、凸块,3.2、滑动块,3.3、行程开关,3.4、调节组件。

具体实施方式

15.现结合附图,对本实用新型进一步的阐述。

16.如图1

‑

4所示,一种自动化话缸底的弧面铣床,卧式铣床1、旋转装夹盘2与转动限位机构3,卧式铣床1通过预埋螺栓固定在地面上,在卧式铣床1铣刀的一侧通过螺栓紧固的方式固定有旋转装夹盘2,通过旋转装夹盘2对缸底进行装夹,在旋转装夹盘2与卧式铣床1之间设置有转动限位机构3,通过转动限位机构3实现对旋转装夹盘2转动角度的限定;在卧式铣床1铣刀的一侧通过焊接的方式固定有放置台1.1,旋转装夹盘2通过螺栓固定在放置台1.1上,旋转装夹盘2包括步进电机2.1、旋转盘2.2与工装夹具2.8,步进电机2.1嵌入到放置台1.1上且步进电机2.1通过螺栓固定在放置台1.1内,在放置台1.1顶面上设置有旋转盘2.2且旋转盘2.2与步进电机2.1的输出轴通过螺栓紧固的方式进行固定,通过步进电机2.1带动旋转盘2.2进行转动,旋转盘2.2上设有工装夹具2.8且工装夹具2.8对缸底进行装夹,这样缸底跟随旋转盘2.2一起转动,缸底在进行转动的时候,铣刀对缸底的弧面进行铣面;在放置台1.1上开有圆形的凹坑2.3,旋转盘2.2嵌入到凹坑2.3内且旋转盘2.2与放置台1.1顶面平齐,在凹坑2.3的内侧面上开有环形的凹槽2.4,在凹槽2.4内设有转动限位机构3,转动限位机构3包括凸块3.1、滑动块3.2、行程开关3.3与调节组件3.4,其中在旋转盘2.2的外

壁上固定有嵌入到凹槽2.4内的凸块3.1且凸块3.1在凹槽2.4内进行滑动,在凹槽2.4内设置有两块在凹槽2.4内进行滑动的滑动块3.2,在凹槽2.4的顶部开有与放置台1.1顶部进行连通的弧形通孔2.5,在滑动块3.2顶面上设置有螺栓孔,在弧形通孔2.5内插入有调节组件3.4且调节组件3.4末端插入到螺栓孔,调节组件3.4的末端与螺栓孔螺纹配合(调节组件3.4接带有螺帽的螺栓,通过螺栓的螺帽按压在放置台1.1顶面上实现滑动块3.2的固定,松开螺栓可以实现滑动块3.2在凹槽2.4内滑动调节,通过两块滑动块3.2实现凸块3.1滑动的行程),通过调节组件3.4实现对滑动块3.2位置的固定,在每块滑动块3.2上通过焊接的方式固定有行程开关3.3,凸块3.1作为行程开关3.3的触发装置(即为当凸块3.1触碰到行程开关3.3的时候,行程开关3.3被触发),两个行程开关3.3(ljw6)分别与步进电机2.1进行连接,当行程开关3.3被触发的时候,步进电机2.1反向转动,这样通过步进电机2.1实现缸底的转动,同时根据缸底弧面的弧度来调节两个行程开关3.3之间的间距,这样凸块3.1滑动的弧度即为缸底被铣面的弧度,这样便于进行弧度调节与进行缸底自动铣面,同时只要将缸底装夹到旋转盘2.2上的时候,在进行铣面的时候通过人工进行操作与旋转工件的角度。

17.在弧形通孔2.5的顶部覆盖有波纹片2.6,滑动块3.2上方的弧形通孔2.5内嵌入有与滑动块3.2上下对应的移动座2.7,波纹片2.6分成多节且在波纹片2.6位于移动座2.7的两侧,波纹片2.6与移动座2.7通过螺栓进行固定,调节组件3.4为锁止螺栓,在移动座2.7上开有对锁止螺栓进行让位的通孔,这样通过波纹片2.6防止铁屑进入到凹槽2.4内;通过移动座2.7的移动可以调节凹槽2.4滑动块3.2的移动,通过拧紧移动座2.7上的螺栓,这样螺栓的螺帽按压在放置台1.1的顶面上,这样谁找你移动座2.7的锁止,这样滑动块3.2无法进行移动,这样便于对滑动块3.2的位置进行调节,同时在弧形通孔2.5的顶面上设置有波纹片2.6通过波纹片2.6覆盖弧形通孔2.5,这样防止铁屑进入到凹槽2.4内而影响凸块3.1或者滑动块3.2的移动。

18.工装夹具2.8包括定位筒2.9、抵紧块2.10、丝杆2.12与压紧盘2.14,其中在旋转盘2.2的中心处通过焊接的方式固定有竖向设置的圆形定位筒2.9且定位筒2.9与缸底的内孔配合,在进行定位的时候,缸底的内孔套在定位筒2.9内,在定位筒2.9的外侧的旋转盘2.2上设置有滑动的抵紧块2.10,在放置台1.1的顶面上设置有滑动槽,抵紧块2.10的底部嵌入到滑动槽内且抵紧块2.10沿着滑动槽进行滑动,在抵紧块2.10的远离缸底的一侧设置有可调节推杆2.11(可调节推杆2.11即为推动螺栓与固定座,固定座通过焊接的方式固定在放置台1.1上,推动螺栓穿过固定座且固定座与推动螺栓螺纹配合,推动螺栓的尾端抵在抵紧块2.10上,通过抵紧块2.10对缸底进行限位,这样保证快速定位与快速抵紧),可调节推杆2.11抵在抵紧块2.10上,在定位筒2.9的顶部通过焊接的方式固定有丝杆2.12且在丝杆2.12的顶部套有螺母2.13,在螺母2.13的下方设置有压紧盘2.14且压紧盘2.14按压在缸底的顶部,在压紧盘2.14上开有u形缺口2.15且u型缺口供丝杆2.12穿过,当缸底定位完毕后,通过压紧盘2.14进行快速的压紧,这样保证装夹的效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1