一种折叠桌外套管缩口冲孔装置的制作方法

1.本实用新型属于五金加工技术领域,具体地涉及一种折叠桌外套管缩口冲孔装置。

背景技术:

2.折叠桌的外套管在安装使用前,需求进行冲孔和缩口等操作,现有的做法是两个工人操作分别操作冲孔机和缩口机来逐一完成该些工序,加工效率低下,需要较多操作人员,而且在工件的逐一加工过程中每次都需要重新定位,导致工件加工精度差,生产成本高。

技术实现要素:

3.本实用新型旨在提供一种折叠桌外套管缩口冲孔装置,以解决上述问题。为此,本实用新型采用的具体技术方案如下:

4.一种折叠桌外套管缩口冲孔装置,其包括工作台和安装在所述工作台上的出管机构、输送机构、缩口机构、推管机构、冲孔机构和出料斗,所述出管机构用于将外套管逐支转移至所述输送机构上,所述输送机构用于将所述外套管输送至缩口工位和推管工位,所述缩口机构用于对所述缩口工位上的所述外套管进行缩口加工,所述推管机构与所述冲孔机构布置在所述外套管的轴向两侧上,所述推管机构用于将所述推管工位上的外套管推到所述冲孔机构的冲孔模具中,所述冲孔机构用于对所述外套管进行冲孔加工,所述出料斗位于所述冲孔机构下方。

5.进一步地,所述出管机构包括管架、托管座、活动挡块、挡块气缸、推块和推块气缸,所述管架的出管端具有竖直延伸的出管导向槽,所述出管导向槽的宽度设置成使得所述外套管一支一支叠放在其中,所述托管座位于所述出管导向槽的下端并与所述出管导向槽形成l形通道,所述活动挡块固定在所述挡块气缸的伸缩杆上并且位于所述l形通道的横向部分的侧面上,以将所述外套管限制在所述托管座上,所述推块固定在所述推块气缸的伸缩杆上,用于将所述外套管从所述托管座推落到所述输送机构上。

6.进一步地,所述输送机构包括输送链板组件和顶升组件,所述输送链板组件包括两条间隔开的环形链板和均匀分布在所述环形链板上的多个托管架,所述顶升组件安装在两条所述环形链板之间的所述缩口工位和所述推管工位上,用于将所述外套管从所述托管架顶出。

7.进一步地,所述缩口机构包括缩口头、缩口头座、滑块、滑轨、缩口油缸、顶块和上定位组件,所述缩口头固定在所述缩口头座上,所述缩口头座固定在所述滑块上,所述滑块滑动接合在所述滑轨上,所述滑轨固定在第一支座上,所述缩口油缸固定在所述第一支座上并且其伸缩杆与所述滑块连接,所述顶块固定在第二支座上并且与所述缩口头分别抵接所述外套管的两端,所述上定位组件位于所述顶升组件的正上方,用于与所述顶升组件配合夹紧所述外套管。

8.进一步地,所述上定位组件包括支架、安装板、直线轴承、导杆、弹簧、套筒和定位块,所述支架的两边分别固定在所述第一支座和所述第二支座上,所述安装板固定在所述支架的横梁上,所述导杆通过所述直线轴承穿设在所述安装板上,所述定位块固定在所述导杆的下端上,所述弹簧套设在所述安装板和所述定位块之间的所述导杆上,所述套筒用过螺母限位套设在所述直线轴承上方的所述导杆上。

9.进一步地,所述推管机构包括支架、气缸固定座、滑轨、滑块、推管气缸、连接座和推板,所述支架呈门字形,固定在所述工作台上,横跨在所述输送机构上方,所述滑轨固定在所述支架上,所述滑块滑动接合在所述滑块上,所述连接座固定在所述滑块上,所述推板固定在所述连接座上,所述推管气缸固定安装在所述气缸固定座上并且其伸缩杆与所述连接座连接。

10.进一步地,所述冲孔机构包括支座、滑轨、滑块、冲孔模具、芯棒、冲头、冲头气缸、退料棒和退料气缸,所述支座固定在所述工作台上,所述滑轨安装在所述支座上,所述滑块滑动接合在所述滑轨上,所述冲孔模具固定在所述滑块上,具有型腔,所述型腔朝向所述推管机构的一端开口,另一端封闭,所述芯棒同轴固定在所述型腔中,所述冲头安装在所述型腔上方,与所述冲头气缸驱动连接,所述退料棒的一端固定,另一端活动穿设在所述冲孔模具的封闭端中并通向所述型腔,所述退料气缸的伸缩杆连接于所述冲孔模具。

11.进一步地,所述冲孔模具包括上模和下模,所述上模具有向下凸出的条形部分,所述条形部分的下端面为圆弧形,所述下模具有u形槽,所述u形槽的底部设有向上凸出的多个支撑块,所述支撑块的上端面为圆弧形,安装时,所述条形部分接纳在所述u形槽中,并且所述条形部分与所述支撑块之间形成所述型腔。

12.进一步地,所述芯棒朝向所述推管机构的一端为圆锥形。

13.进一步地,所述型腔的封闭端处安装有缓冲限位组件,所述缓冲限位组件包括顶块、弹簧、弹簧芯轴、安装座、第二滑轨和第二滑块,所述第二滑轨和所述安装座固定在所述冲孔模具上,所述第二滑块滑动接合在所述第二滑轨上,所述顶块通过一连接块固定在所述第二滑块上,所述弹簧芯轴活动穿过所述顶块固定于所述安装座,所述弹簧套设在所述顶块与所述安装座之间的所述弹簧芯轴上。

14.本实用新型采用上述技术方案,具有的有益效果是:能够在一个机台上实现自动缩口和冲孔,无需操作人员,生产效率高。

附图说明

15.为进一步说明各实施例,本实用新型提供有附图。这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

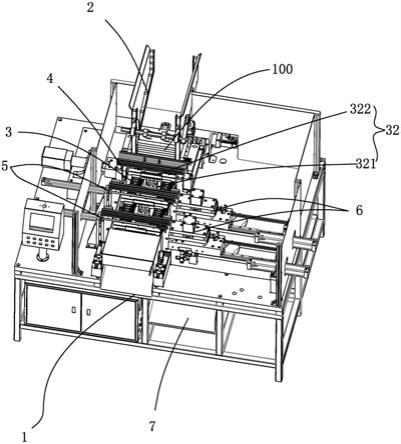

16.图1是根据本实用新型实施例的折叠桌外套管缩口冲孔装置的立体图;

17.图2是图1所示的折叠桌外套管缩口冲孔装置的出管机构的立体图;

18.图3是图1所示的折叠桌外套管缩口冲孔装置的输送链板组件的立体图;

19.图4是图1所示的折叠桌外套管缩口冲孔装置的缩口机构的立体图;

20.图5是图1所示的折叠桌外套管缩口冲孔装置的推管机构的立体图;

21.图6是图1所示的折叠桌外套管缩口冲孔装置的冲孔机构的立体图;

22.图7是图6所示的冲孔机构的芯棒的立体图;

23.图8是图6所示的冲孔机构的冲孔模具的分解图;

24.图9是图6所示的冲孔机构的缓冲定位组件的立体图。

具体实施方式

25.现结合附图和具体实施方式对本实用新型进一步说明。

26.如图1所示,一种折叠桌外套管缩口冲孔装置可包括工作台1和安装在所述工作台1上的出管机构2、输送机构3、一个缩口机构4、两个推管机构5、两个冲孔机构6和出料斗7等。出管机构2将外套管100逐支输出至输送机构3上,输送机构3采用步进方式将外套管输送至缩口工位和冲孔工位。缩口机构4布置在输送机构3的左侧,对在缩口工位上的外套管100的左端进行缩口加工。推管机构5和冲孔机构6成对分别布置在输送机构3的左右侧,推管机构5将在推管工位上的外套管100向右推到冲孔机构6的冲孔模具61中。冲孔机构6对外套管100进行冲孔作业,完成后的外套管100落入到其下方的出料斗7。

27.如图1和2所示,出管机构2可包括管架21、托管座22、活动挡块(未示出)、挡块气缸23、推块(未示出)和推块气缸24等。管架21可由两块相对的侧板及设置在侧板内侧的挡板构成。管架21的出管端具有竖直延伸的出管导向槽211,所述出管导向槽211的宽度设置成使得外套管100一支一支叠放在其中。托管座22位于出管导向槽211的下端并与出管导向槽211形成l形通道。活动挡块固定在挡块气缸23的伸缩杆上并且位于所述l形通道的横向部分的侧面上,以将外套管100限制在托管座22上。推块气缸24固定安装在管架21底部,推块固定在推块气缸24的伸缩杆上。出管时,挡块气缸23将活动挡块缩回,推块气缸24使推块伸出,将外套管100从托管座22推落到所述输送机构3上。

28.如图1和3所示,输送机构3可包括输送链板组件31和顶升组件32,其中输送链板组件可包括步进电机311、两条间隔开的环形链板312和均匀分布在所述环形链板312上的多个托管架313等。托管架313可以通过螺钉固定在环形链板312上。托管架313呈u形,以便于放置外套管100。顶升组件32可包括三个顶升气缸321和三个固定在顶升气缸321的伸缩杆顶端的定位块322等。顶升气缸321安装在两条环形链板之间,分别位于缩口工位和两个推管工位上,以将外套管100从托管架313顶出。

29.如图1和4所示,缩口机构4包括缩口头41、缩口头座42、滑块43、滑轨44、缩口油缸45、顶块46和上定位组件47。其中,缩口头41固定在缩口头座42上。缩口头座42固定在滑块43上。滑块43滑动接合在滑轨44上。滑轨44固定在第一支座48上,缩口油缸45固定在第一支座48上并且其伸缩杆与滑块43连接。顶块46固定在第二支座49上。第一支座48和第二支座49分别位于输送机构3的左右两侧。因此,顶块46与缩口头41分别抵接外套管100的两端。上定位组件47位于所述顶升组件32的正上方,用于与所述顶升组件32配合夹紧所述外套管100。

30.具体地,上定位组件47可包括支架471、安装板472、直线轴承(未示出)、导杆474、弹簧475、套筒476和定位块477(上定位块)。支架471的两边分别固定在第一支座48和第二支座49上。安装板472固定在所述支架471的横梁上。导杆474通过直线轴承穿设在安装板472上。定位块477固定在所述导杆474的下端上,与顶升组件32的定位块322(下定位块)配

合夹紧外套管100。弹簧475套设在安装板472和定位块477之间的导杆474上。套筒476用过螺母473限位套设在直线轴承上方的导杆474上。

31.外套管100缩口后,顶升气缸321下降,使外套管100落到输送机构3的托管架313上,再输送到下一工位(推管工位)上。

32.如图1和5所示,推管机构5可包括支架51、气缸固定座52、滑轨53、滑块54、推管气缸55、连接座56和推板57。支架51呈门字形,固定在工作台1上,横跨在输送机构3上方。滑轨53固定在支架51上。滑块54滑动接合在滑轨53上。连接座56固定在滑块54上。推板57固定在连接座56上。推管气缸55固定安装在气缸固定座52上并且其伸缩杆与连接座56(通过活动接头58)连接。

33.如图1和6

‑

9所示,冲孔机构6可包括支座61、滑轨62、滑块63、冲孔模具64、芯棒65、冲头66、冲头气缸67、退料棒68和退料气缸69。其中,支座61固定在工作台1上,其侧面固定有一挡料板611,以使冲孔后的外套管100可以穿过工作台1上的开口落入出料斗7。滑轨62安装在支座的顶端上,滑块63滑动接合在所述滑轨62上。冲孔模具64固定在滑块63上,具有型腔640,所述型腔641朝向所述推管机构5的一端开口,另一端封闭。优选地,该型腔641的开口为扩口(从内向外逐渐增大),以方便外套管100插入其中。芯棒65同轴固定在型腔641中。芯棒65朝向推杆机构3的一端为圆锥形,起到导向作用,以便于外套管100套在其上。芯棒65的直径略小于外套管100的内径。三个冲头66安装在型腔641上方,与冲头气缸67驱动连接。具体地,三个冲头66固定在冲头固定座661上,冲头气缸67固定在气缸安装座671上并且其伸缩杆穿过气缸安装座671连接于冲头固定座661。冲头固定座661和气缸安装座671通过多个导柱安装在冲孔模具64上,使得冲头固定座661可上下运动。退料棒68的一端固定,另一端活动穿设在冲孔模具64的封闭端中并通向型腔640。退料气缸69的伸缩杆连接于冲孔模具64。退料时,退料气缸69带动冲孔模具64朝远离推管机构5的方向移动,退料棒68将外套管100从型腔640顶出,外套管100掉落到出料斗7上。

34.冲孔模具64可包括上模641和下模642。所述上模641具有向下凸出的条形部分6411,所述条形部分641的下端面为圆弧形。所述下模642具有u形槽,所述u形槽的底部设有向上凸出的多个支撑块6421,所述支撑块6421的上端面为圆弧形。安装时,所述条形部分6411接纳在所述u形槽中,并且所述条形部分6411与所述支撑块6421之间形成所述型腔640。

35.冲孔模具64的型腔640的封闭端处安装有缓冲限位组件610,以在推管机构5将外套管100推入到型腔640的过程中,对外套管100进行缓冲限位。具体地,所述缓冲限位组件610包括顶块6101、弹簧6102、弹簧芯轴6103、安装座6104、第二滑轨6105和第二滑块6106,其中,第二滑轨6105和安装座6104固定在冲孔模具64(具体地,下模642)上。第二滑块6106滑动接合在所述第二滑轨6105上。顶块6101通过一连接块6107固定在所述第二滑块6106上。顶块6101的下端与芯棒65抵接。弹簧芯轴6103活动穿过顶块6101固定于安装座6104。弹簧6102套设在顶块6101与安装座6104之间的弹簧芯轴6103上。

36.冲孔时,推管机构5将外套管100向右推,使得外套管100插入型腔640直到顶住顶块6101,弹簧6102被压缩。此时外套管100在弹簧6102和推管气缸55的作用下被夹在顶块6101和推板57之间。冲头气缸67动作,带动冲头66向下运动,完成冲孔。推管气缸55缩回,退料气缸69动作(伸缩杆缩回),完成退料作业后,退料气缸69复位(伸缩杆伸出),使冲孔模具

64回到最初位置,以进行下一个冲孔作业。

37.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1