动力头、动力装置以及机床的制作方法

1.本实用新型属于机械加工领域,具体涉及一种动力头、动力装置以及机床。

背景技术:

2.按照机床工艺范围通用程度,工件的加工机床可分为通用机床、专用机床和专门化机床。不管是哪种机床,都遵守简单实用、精度高、空间小的原则,其中,机床所用的动力头设计非常关键。

3.常规的动力头的作用是通过电机驱动动力头主轴带动刀具转动,从而实现镗削、铣削以及钻削等功能。通常情况下,机床上设有多个安装有不同刀具的动力头,以便刀具对工件进行不同工序的加工;为了让加工时刀具靠近并接触工件、不加工时刀具远离工件,动力头通常带有进给机构,使得刀具实现靠近或远离待加工工件的移动。

4.在上述动力头中,由于壳体安装在机床的床身上,动力头主轴进行旋转且主轴套筒进行进给运动,因此其工作过程中存在频繁的相对运动,需要对相对运动的部件之间进行润滑。然而,现有技术中的润滑油通常采用从外侧添加的形式,操作不便;并且,由于进给机构的存在,主轴套筒与壳体之间还会产生轴向上的相对运动,会导致润滑油漏出从而使得润滑效果下降。

技术实现要素:

5.为解决上述问题,提供一种能够自动对动力头进行润滑的动力装置,本实用新型采用了如下结构:

6.<结构一>

7.本实用新型的结构一提供了一种动力头,安装在机床上,用于驱动刀具对待加工工件进行加工,其特征在于,包括:壳体,安装在机床的床身上;主轴套筒,可沿壳体的长度方向滑动地设置在壳体内;动力头主轴,设置在主轴套筒内;刀盘,设置在动力头主轴的一端,用于安装刀具;动力头主轴电机,用于驱动动力头主轴转动;以及进给机构,用于驱动主轴套筒沿壳体的长度方向滑动,从而让刀具靠近或远离待加工工件,其中,壳体内设置有至少一条包括进油孔以及出油孔的油路通道,进油孔设置在壳体的外表面,出油孔设置在壳体的内表面,进油孔与外部供油装置相连接,来自于所述外部供油装置的润滑油通过所述油路通道至少通至所述主轴套筒的外表面。

8.本实用新型结构一提供的动力头,还可以具有这样的特征,其中,油路通道包括第一油路通道,第一油路通道具有第一进油孔以及第一出油孔,第一进油孔设置在壳体的外表面,第一出油孔设置在壳体靠近刀盘的一侧的内表面。

9.本实用新型结构一提供的动力头,还可以具有这样的特征,其中,第一油路通道还具有第二出油孔,第二出油孔设置在壳体靠近刀盘的端面上。

10.本实用新型结构一提供的动力头,还可以具有这样的特征,其中,壳体呈筒状,第一油路通道包括在壳体的壁内延伸的进油孔道、主油路孔道、第一出油孔道以及第二出油

孔道,进油孔道的长度方向与壳体的长度方向相垂直,一端与第一进油孔相连,另一端与主油路孔道的一端相连通,主油路孔道的长度方向沿壳体的长度方向设置,远离进油孔道的一端与第一出油孔道以及第二出油孔道相连通,第一出油孔道向靠近刀盘的方向倾斜延伸,第一出油孔道远离主油路孔道的一端与第一出油孔相连,第二出油孔道的长度方向沿壳体的长度方向设置,第二出油孔道远离主油路孔道的一端与第二出油孔相连。

11.本实用新型结构一提供的动力头,还可以具有这样的特征,其中,油路通道还包括第二油路通道,第二油路通道具有第二进油孔、在壳体的壁内延伸的第二主油路孔道以及第三出油孔,第二进油孔设置在壳体远离刀盘的一端的外表面,第二主油路孔道的长度方向垂直于壳体的长度方向,且两端分别与第二进油孔以及第三出油孔相连接,第三出油孔设置在壳体远离刀盘的一端的内表面。

12.本实用新型结构一提供的动力头,还可以具有这样的特征,其中,进给机构包括:丝杠,设置在壳体远离刀盘的一端且向壳体的长度方向延伸;以及进给电机,用于驱动丝杠转动从而带动主轴套筒沿壳体的长度方向滑动,从而让刀具靠近或远离待加工工件。

13.<结构二>

14.作为第二种结构,本实用新型提供了一种动力装置,其特征在于,包括:至少一个动力头,安装在机床上,用于驱动刀具对待加工工件进行加工;以及供油装置,用于向动力头提供润滑油,其中,动力头为上述结构一中任一项的动力头,供油装置包括供油机构以及供油控制部,供油机构通过输油管与油路通道相连通。

15.本实用新型提供的动力装置,还可以具有这样的特征,其中,供油控制部控制供油机构对油路通道进行持续或间歇供油。

16.<结构三>

17.作为第三种结构,本实用新型提供了一种机床,其特征在于,包括:床身;以及动力装置,其中,动力装置为上述结构二的动力装置。

18.进一步,本实用新型提供的机床还可以具有这样的特征,还包括工作台,可转动地安装在床身中,设置有用于夹装待加工工件的夹具,实用新型作用与效果

19.根据本实用新型的动力头,安装在机床上,用于驱动刀具对待加工工件进行加工,包括壳体、主轴套筒、动力头主轴、刀盘、动力头主轴电机以及进给机构,其中,壳体的壁内设置有包括进油孔以及出油孔的油路通道,进油孔设在壳体的外表面,与外部供油装置相连接,出油孔设置在壳体的内表面,外部供油装置可以通过油路通道将润滑油通至壳体与主轴套筒之间,因此,当主轴套筒对壳体进行相对运动时,壳体内设置的油路通道就可以将外部供油装置提供的润滑油通至壳体内进行润滑,使得磨损情况减轻,从而增加动力头的使用寿命,此外还可以使得动力头的运动更为顺畅,也不容易出现卡顿的情况,防止影响加工质量。

20.进一步,根据本实用新型提供的动力装置,由于包括至少一个动力头以及供油装置,供油装置包括供油机构以及供油控制部,供油控制部可以控制供油机构对油路通道进行供油,因此能够通过一个供油装置对动力头进行同时供油;本实用新型还提供了一种包括床身以及上述动力装置的机床,其中,供油装置不仅可以对动力头进行供油润滑,还可以对驱动工作台的转轴同时进行供油,使得该转轴的相对运动部位也得到润滑。

附图说明

21.图1是本实用新型实施例的机床的侧视结构示意图;

22.图2是本实用新型实施例的机床的立体结构示意图;

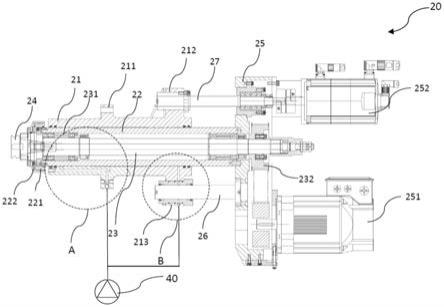

23.图3是本实用新型实施例的动力头的立体结构示意图;

24.图4是本实用新型实施例的动力头的剖视结构示意图;

25.图5是本实用新型实施例的进给机构的结构示意图;

26.图6是本实用新型实施例的图4中a的局部放大结构示意图;

27.图7是本实用新型实施例的图4中b的局部放大结构示意图;

28.图8是本实用新型实施例的壳体的立体结构示意图;

29.图9是本实用新型实施例的壳体的剖视结构示意图。

具体实施方式

30.以下结合附图以及实施例来说明本实用新型的具体实施方式。

31.<实施例>

32.本实施例提供一种水车式机床,安装有多个分别设有不同刀具的动力头;通过各个动力头驱动刀具,即可对金属毛坯进行钻孔、镗孔以及铣面等不同的加工工序。

33.图1是本实用新型实施例的机床的侧视结构示意图。

34.如图1所示,机床100包括床身10、动力头20、工作台30以及供油装置40(在图4中显示)。

35.工作台30可转动地安装在床身10中,工作台30上设置有多个用于夹装待加工工件的夹具,床身10上具有多个动力头安装孔,用于安装动力头20。

36.床身10上设置有通向工作台30的床身油路通道,工作台30处还设有与该床身油路通道相连通的工作台油路通道,该工作台油路通道在工作台的转轴处设置有多个开孔(图中未示出)。

37.多个动力头20安装在床身10上,用于对工作台11上夹具所夹持的待加工工件进行加工,各个动力头20所安装的刀具种类根据加工工序顺序设置,本实施例的动力头20为常规动力头。

38.图3是本实用新型实施例的动力头的立体结构示意图,图4是本实用新型实施例的动力头的剖视结构示意图。

39.如图3以及图4所示,本实施例的动力头20包括壳体21、主轴套筒22、动力头主轴23、刀盘24、电机盒25、丝杠26以及导杆27。

40.壳体21呈筒状,设置有沿壳体21的径向凸起的床身安装部211,机床安装211内沿壳体21的轴向设置有用于连接的螺纹连接部。壳体21的一端还设置有沿壳体21的径向凸起且相对设置的丝杠连接部212以及导杆连接部213,丝杠连接部212以及导杆连接部212分别设置有用于连接丝杠26以及导杆27的安装孔。

41.壳体21的两端的内表面还设置有防尘圈以及y型圈。

42.主轴套筒22呈筒状,穿设在壳体21内并可沿壳体1的轴向滑动,且主轴套筒22的长度大于壳体21。

43.本实施例中,主轴套筒22远离丝杠连接部212的一端还套设有内防水套221以及套

设在内防水套221外的外防水套222。

44.动力头主轴动力头动力头主轴23呈管状且长度大于主轴套筒22,通过两个轴承隔套231可旋转地穿设安装在主轴套筒22中。两个轴承隔套231套设在动力头主轴动力头动力头主轴23上且设置在主轴套筒22的两端的内表面。

45.刀盘24用于固定进行加工的刀具,安装在动力头主轴远离丝杠连接部212的一端。

46.电机盒25安装在壳体21远离刀盘24的一端,电机盒25的两端与丝杠连接部212以及导杆连接部213相对应,且该两端分别设置有两个电机安装孔,两个电机安装孔分别固定安装有动力头主轴电机251以及进给电机252。动力头主轴电机251用于驱动动力头主轴旋转,进给电机252用于驱动丝杠252转动。本实施例中,进给电机252位伺服电机。主轴套筒22远离刀盘24的一端与电机盒25固定连接。

47.动力头主轴电机251与动力头主轴动力头动力头主轴23之间设置有同步带轮232,同步带轮232安装在电机盒25中,同步带轮232与动力头主轴之间设置有涨紧套。

48.图5是本实用新型实施例的进给机构的结构示意图。

49.进给机构包括进给电机252、丝杠26以及导杆27。

50.如图5所示,丝杠26安装在壳体21的丝杠连接部212的安装孔中,且丝杠26沿壳体21的长度方向设置,即沿壳体21的轴向设置。电机盒25中固定安装有轴承座261,丝杠26远离刀盘24的一端通过轴承262可转动地安装在电机盒25的轴承座261中并与进给电机252相连接。

51.导杆27通过导杆座271安装在壳体21的导杆连接部213的安装孔中,且导2杆7可以相对于导杆座271滑动,导杆27沿壳体1的长度方向设置,即壳体21的轴向设置。导杆27远离刀盘4的一端固定在电机盒5中。

52.进给电机252驱动丝杠26转动,使壳体21相对于丝杠26以及导杆27沿壳体21的长度方向(即壳体21的轴向)移动,即使主轴套筒22相对于壳体21沿壳体21的轴向移动,从而让刀具靠近或远离待加工工件。

53.如图4所示,壳体21的壁内设置有与供油装置40相连通的第一油路通道28以及第二油路通道29。

54.图6是本实用新型实施例的图4中a的局部放大结构示意图。

55.如图6所示,第一油路通道28具有第一进油孔281、进油孔道282、主油路孔道283、第一出油孔道284、第一出油孔285、第二出油孔道286以及第二出油孔287。

56.第一进油孔281设置在壳体21的床身安装部211的外表面。

57.进油孔道282的长度方向与壳体21的轴向相垂直延伸,进油孔道281的一端与第一进油孔281相连接,另一端与主油路孔道283相连通。

58.主油路孔道283的长度方向沿壳体21的轴向设置并朝靠近刀盘24的方向延伸,主油路孔道283靠近刀盘24的一端与第一出油孔道284以及第二出油孔道286相连通。

59.第一出油孔道284的长度方向与壳体21的轴向呈钝角,即第一出油孔道284由与主油路孔道283相连接的一端相刀盘24的方向倾斜,另一端与第一出油孔285相连,第一出油孔285设置在壳体21靠近刀盘的一侧的内表面。

60.第二出油孔道286的长度方向沿壳体21的轴向设置,与第二出油孔287相连,第二出油孔287设置在壳体21靠近刀盘24的端面上。

61.本实施例中,动力头20具有两条第一油路通道28,两条第一油路通道28的第一进油孔281与壳体21轴心的连线呈90

°

。

62.图7是本实用新型实施例的图4中b的局部放大结构示意图。

63.如图7所示,第二油路通道29具有第二进油孔291、第二主油路孔道292以及第三出油孔293。

64.第二进油孔291设置在壳体21远离刀盘24的一端的外表面。

65.第二主油路孔道292的长度方向与壳体21的轴向垂直,且两端分别与第二进油孔291以及第三出油孔293相连。

66.第三出油孔293设置在壳体21远离刀盘24的一端的内表面。

67.本实施例中,动力头20具有四条第二油路通道28,四条第二油路通道28在壳体1的壁面内沿壳体1的周向均匀设置。

68.图8是本实用新型实施例的壳体的立体结构示意图,图9是本实用新型实施例的壳体的剖视结构示意图。

69.如图6~图8所示,壳体21的内壁还设置有与第一油路通道28以及第二油路通道29相连通的螺旋油路通道31,螺旋油路通道31沿壳体21的轴向螺旋环绕壳体21设置。本实施例中,壳体21的内壁设置有两条螺旋油路通道31,其中一条螺旋油路通道31的一端与第一油路通道28的第一出油孔285相连,另一端延伸至壳体21靠近刀盘24的一端;另一条螺旋油路通道31的一端与第二油路通道29的第三出油孔293相连,另一端向靠近刀盘24的方向延伸。

70.供油装置40包括供油机构以及供油控制部。本实施例中,供油机构为油泵,供油控制部为控制芯片。

71.供油机构上连有一根输油管,输油管连有多根输油支管,该多根输油软管与多个动力头20的第一进油孔281以及第二进油孔291分别对应相连。

72.供油控制部与整个机床100的控制系统相通信连接,一旦机床开始对待加工工件进行加工,则供油控制部控制供油机构开始持续供油,使得润滑油通入各个动力头20的第一油路通道以及第二油路通道,润滑油经过第一油路通道以及第二油路通道到达壳体21内壁的螺旋油路通道31,通过螺旋油路通道31与主轴套筒的外表面相接触,即对壳体与主轴套筒之间进行润滑。

73.本实施例中,输油软管还与床身10上的床身油路通道相连通,因此当供油机构在供油控制部的控制下供油时,润滑油还可以通过床身油路通道通至工作台处,对驱动工作台的转轴处的轴承等部件进行润滑。

74.实施例作用与效果

75.本实施例提供的动力头,安装在机床上,用于驱动刀具将金属毛坯加工成所需的成品工件,包括壳体、主轴套筒、动力头主轴、刀盘动力头主轴、电机以及进给机构,其中,壳体的壁内设置有包括进油孔以及出油孔的油路通道,进油孔设在壳体的外表面,与外部供油装置相连接,出油孔设置在壳体的内表面,外部共有装置可以通过油路通道将润滑油通至壳体与主轴套筒之间。因此,当主轴套筒对壳体进行相对运动时,壳体内设置的油路通道就可以将外部供油装置提供的润滑油通至壳体内进行润滑,使得磨损情况减轻从而增加动力头的使用寿命,此外还可以使得动力头的运动更为顺畅,也不容易出现卡顿的情况,防止

影响加工质量。

76.进一步,本实施例的动力头的油路通道包括螺旋油路通道。螺旋油路通道设置在壳体的内表面上,沿壳体的长度方向螺旋环绕壳体设置,即润滑油可以在到达壳体与主轴套筒相对的内壁时通过螺旋油路通道充分均匀接触主轴套筒与壳体,使润滑最充分,润滑效果进一步提升。

77.进一步,本实施例的动力头的油路通道包括第一油路通道,第一油路通道具有一个进油孔以及两个出油孔,其中一个出油孔设置在壳体的内壁上,另外一个出油孔设置在壳体的靠近刀盘的端面上,使得润滑油不仅可以润滑壳体与主轴套筒之间,也可以对过量的润滑油进行排出,防止润滑油过量不能及时排出;此外,润滑油也可以对刀盘进行润滑。

78.本实施例中,壳体壁内延伸设有进油孔道、主油路孔道、第一出油孔道以及第二出油孔道,其中,主油路孔道沿壳体的长度方向设置,而第一出油孔道向靠近刀盘的方向倾斜,由于刀盘处设有多个轴承,此结构可以使得润滑油同时方便对刀盘进行润滑。

79.进一步,本实施例的动力头的油路通道还包括第二油路通道,第二油路通道沿垂直于壳体长度的方向延伸,润滑油分别通至第二油路通道与第一油路通道,可以使得润滑油均匀地沿壳体的长度方向对壳体与主轴套筒进行润滑。

80.进一步,本实施例的动力装置中,由于包括上述动力头以及供油装置,供油装置包括供油机构以及供油控制部,供油控制部可以控制供油机构对油路通道进行持续或者间歇性供油,即可以根据壳体与主轴套筒的磨损情况或者工作情况,改变供油的方式,在可以确保润滑效果的同时,也可以节省润滑油。

81.进一步,本实施例的机床包含一个供油装置以及多个动力头,供油装置能够对多个动力头同时进行供油;同时,工作台处还设有工作台油路通道,供油装置还能够对工作台处的轴承等部件进行供油,因此,通过一个供油装置就可以对整台机床的各个动力头及工作台部位这样的最需要润滑油的部位进行供油润滑,既能提高供油效率、降低油损耗,又能简化油路结构,使机床整体结构更为简洁。

82.上述实施例仅用于举例说明本实用新型的具体实施方式,而本实用新型不限于上述实施例的描述范围。

83.上述实施例中,机床为安装有多个动力头的水车式机床,在其他实施例中,机床也可以为其他结构(例如倒挂式或圆盘式或其他更复杂的形式),实施例中的动力头以及供油装置可以适用于不同的机床。

84.上述实施例中,供油机构通过输油管将润滑油持续通入油路通道,在其他实施例中,供油机构也可以通过输油管将润滑油间歇性通入油路通道。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1