一种燃料电池钢带自动上料机构的制作方法

1.本实用新型涉及燃料电池生产设备技术领域,特别是一种燃料电池钢带自动上料机构。

背景技术:

2.燃料电池是一种把燃料所具有的化学能直接转换成电能的化学装置。现有技术中,燃料电池钢带多采用人工剪裁,具体工作方式是,根据燃料电池外周的尺寸,预先设计好钢带的长度,根据钢带的长度设计模具,然后将钢带插入到模具中剪裁,剪裁后的钢带放入冲压装置中冲工艺孔,然后将钢带集中储存,钢带上料时,人工将钢带放入燃料电池的捆绑装置中,最后通过捆绑装置将钢带固定到燃料电池的外部。

3.现有技术中的燃料电池钢带剪裁和冲孔工艺要求较高,同时需求量较大,人工操作误差较大,同时工人工作内容乏味,效率较低。

技术实现要素:

4.为解决上述问题,本实用新型提出了一种燃料电池钢带自动上料机构,本机构可以一次性完成燃料电池的放带、冲孔和剪裁工作,剪裁后的钢带可直接上料。

5.为实现上述目的,本实用新型采用的技术方案是:

6.一种燃料电池钢带自动上料机构,包括依次设置钢带放料机构、第一冲孔机构、钢带裁切机构和第二冲孔机构,其中,钢带放料机构包括结构板、放带电机、放带盘和导向对压轮,所述结构板竖直设置,放带电机安装在结构板的背面,放带电机的动力端穿过结构板延伸至结构板的正面,所述放带盘的轴心安装在放带电机的动力,钢带盘绕在放带盘上;

7.所述第一冲孔机构和第二冲孔机构具有冲孔位,所述钢带裁切机构具有裁切位,且第一冲孔机构的冲孔位、第二冲孔机构的冲孔位以及钢带裁切机构的裁切位在同一水平线上。

8.作为优选的,所述结构板上还设有导向对压轮,该导向对压轮位于钢带放料机构和第一冲孔机构之间,且导向对压轮的对压面与第一冲孔机构的冲孔位平齐。

9.作为优选的,所述燃料电池钢带自动上料机构还包括设备底座和设备移载机构,所述设备移载机构包括移载驱动装置、导轨和移载平台,其中导轨安装在设备底座的顶面,所述移载平台可滑动的安装在导轨上,所述移载驱动装置安装在设备底座且动力端连接移载平台,该移载驱动装置可推动移载平台沿导轨滑动,所述钢带放料机构、第一冲孔机构、钢带裁切机构和第二冲孔机构均安装在移载平台的顶面。

10.作为优选的,所述第一冲孔机构的冲孔位、第二冲孔机构的冲孔位以及钢带裁切机构的裁切位所在水平方向与导轨的延伸的方向在水平面上的投影相互垂直。

11.作为优选的,所述导轨有四只,所述移载驱动装置两侧分别设置两个导轨。

12.作为优选的,所述放带电机为步进电机。

13.作为优选的,所述移载驱动装置为步进电缸。

14.本实用新型的有益效果是:

15.本上料机构通过钢带放料机构放处钢带,钢带行走预定距离后,第一冲孔机构和第二冲孔机构对钢带的中部冲工艺孔,钢带行走到达另一预定位置后,钢带裁切机构动作,冲裁模具工作,裁切钢带,完成单次钢带制备及上料动作。本上料机构还具有设备移载机构,该设备移载机构可拖动钢带放料机构、第一冲孔机构、钢带裁切机构和第二冲孔机构共同移动,可对不同工位进行钢带上料。

16.本实用新型发明的优点在于,燃料电池扎带自动上料机构,很好的解决了燃料电池扎带自动上料过程中的安装便利问题,提高了燃料电池扎带装配精度,从而提高产品的优良率。本机构可以一次性完成燃料电池的放带、冲孔和剪裁工作,剪裁后的钢带可直接上料。

附图说明

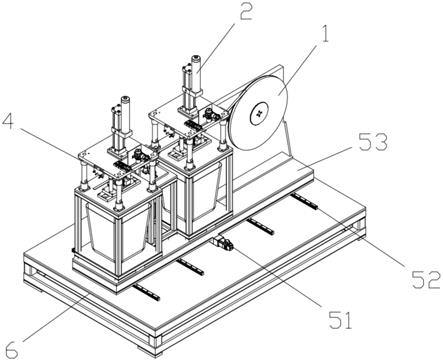

17.图1为本实用新型燃料电池钢带自动上料机构的结构示意图。

18.图2为本实用新型燃料电池钢带自动上料机构的背面示意图。

19.图3为本实用新型燃料电池钢带自动上料机构的正面示意图。

20.附图标记包括:

[0021]1‑

钢带放料机构,11

‑

结构板,12

‑

放带电机,13

‑

放带盘,14

‑

导向对压轮,2

‑

第一冲孔机构,3

‑

钢带裁切机构,4

‑

第二冲孔机构,51

‑

移载驱动装置,52

‑

导轨,53

‑

移载平台,6

‑

设备底座。

具体实施方式

[0022]

以下结合附图对本实用新型进行详细的描述。

[0023]

如图1

‑

图3所示,本实施例提出一种燃料电池钢带自动上料机构,包括依次设置钢带放料机构1、第一冲孔机构2、钢带裁切机构3和第二冲孔机构4,其中,钢带放料机构1包括结构板11、放带电机12、放带盘13和导向对压轮14,结构板11竖直设置,放带电机12安装在结构板11的背面,放带电机12的动力端穿过结构板11延伸至结构板11的正面,放带盘13的轴心安装在放带电机12的动力,钢带盘绕在放带盘13上;第一冲孔机构2和第二冲孔机构4具有冲孔位,钢带裁切机构3具有裁切位,且第一冲孔机构2的冲孔位、第二冲孔机构4的冲孔位、以及钢带裁切机构3的裁切位在同一水平线上。

[0024]

本上料机构通过钢带放料机构1放处钢带,钢带行走预定距离后,第一冲孔机构2和第二冲孔机构4对钢带的中部冲工艺孔,钢带行走到达另一预定位置后,钢带裁切机构3动作,冲裁模具工作,裁切钢带,完成单次钢带制备及上料动作。

[0025]

结构板11上还设有导向对压轮14,该导向对压轮14位于钢带放料机构1和第一冲孔机构2之间,且导向对压轮14的对压面与第一冲孔机构2的冲孔位平齐。由于钢带是盘绕在放带盘13上的,因此在放带盘13持续放带后,放带盘13输出钢带的高度变化,因此导向对压轮14的作用是调整钢带的高度,使得钢带进入到第一对冲机构时的高度保持一致。

[0026]

燃料电池钢带自动上料机构还包括设备底座6和设备移载机构,设备移载机构包括移载驱动装置51、导轨52和移载平台53,其中导轨52安装在设备底座6的顶面,移载平台53可滑动的安装在导轨52上,移载驱动装置51安装在设备底座6且动力端连接移载平台53,

该移载驱动装置51可推动移载平台53沿导轨52滑动,钢带放料机构1、第一冲孔机构2、钢带裁切机构3和第二冲孔机构4均安装在移载平台53的顶面。

[0027]

本上料机构还具有设备移载机构,该设备移载机构可拖动钢带放料机构1、第一冲孔机构2、钢带裁切机构3和第二冲孔机构4共同移动,可对不同工位进行钢带上料。

[0028]

作为优选的,第一冲孔机构2的冲孔位、第二冲孔机构4的冲孔位、以及钢带裁切机构3的裁切位所在水平方向与导轨52的延伸的方向在水平面上的投影相互垂直,其效果是在一个工位完成钢带上料后,可通过设备移载机构,使得本上料机构输出钢带的位置与下一个需求钢带的工位对齐。

[0029]

导轨52有四只,移载驱动装置51两侧分别设置两个导轨52。作为优选的,放带电机12为步进电机。移载驱动装置51为步进电缸。

[0030]

本实用新型发明的优点在于,燃料电池扎带自动上料机构,很好的解决了燃料电池扎带自动上料过程中的安装便利问题,提高了燃料电池扎带装配精度,从而提高产品的优良率。本机构可以一次性完成燃料电池的放带、冲孔和剪裁工作,剪裁后的钢带可直接上料。

[0031]

本上料机构的具体工作过程如下:

[0032]

燃料电池扎带自动上料机构,操作工人将钢带卷料放置在钢带放料机构1上并锁紧,放带电机12驱动放带盘13转动,实现钢带放卷,钢带到达位置一时,第一冲孔机构2动作,冲孔模具工作,成型工艺孔,钢带到达位置二时,第二冲孔机构4动作,冲孔模具工作,成型工艺孔,钢带到达位置三时,钢带裁切机构3动作,冲裁模具工作,裁切钢带,完成单次钢带制备及上料动作,设备移载机构动作移载至下一扎带上料位,上料制备扎带,根据产品需求的钢带数量制备上料多次,完成产品需求扎带上料。

[0033]

以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1