一种驱动轮安装底座及其伺服切边机的制作方法

1.本实用新型涉及切削成型机械领域领域,具体涉及一种驱动轮安装底座及其伺服切边机。

背景技术:

2.金属、塑料或其他材质的盖、盒等类产品,在经过拉伸或冲压工艺成型后,产品边缘都带有余料,需要进行切边、修整。一般是通过液压机、普通机床来完成切边工序,在拉伸件或冲压件形状不规则的情况下,则需要分数次进行切边,这种切边工序存在的问题是:重复工序,效率低,生产成本高;另外,由于操作普通冲床反复工作主要依靠人工操作,劳动强度非常大。

3.现有的切边机是由液压装置或普通电机带动主动轴齿轮旋转,主动轴齿轮带动中心轴齿轮旋转,再由中心轴齿轮带动四个凸轮副轴齿轮机构旋转,进而带动工作台工作,具体为主动轴齿轮上的主动轴与液压装置或普通电机的输出轴连接,中心轴齿轮与主动轴齿轮啮合,四个凸轮副轴齿轮机构与中心论啮合,通过一固定板对主动轴、中心轴以及凸轮副轴齿轮轴固定,再由限位板对主动轴齿轮、中心轴齿轮以及四个凸轮副轴齿轮进行位置限定;该方式具有很多缺陷:

4.1、通过液压装置或普通电机作为驱动,其工作性能不稳定,压力波动大,发热量及噪声大,且无法智能化控制,无法实现人机交互。

5.2、在进行旋切过程中,需要往各齿轮中加入润滑油以减少其磨损,现有的齿轮安装方式存在漏油的风险,润滑油容易从固定板与限位板之间的缝隙中溢出,一方面造成了没必要的浪费,另一方面降低了对各齿轮的润滑作用,增加了各齿轮的磨损程度,提高了后期维护成本。

6.因此,设计一种可有效防止漏油且工作性能稳定、智能化和自动化程度高的驱动轮安装底座及其伺服切边机。

技术实现要素:

7.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种驱动轮安装底座及其伺服切边机,克服了现有技术工作性能不稳定且漏油的缺陷。

8.本实用新型解决其技术问题所采用的技术方案是:提供一种驱动轮安装底座,用于安装带有驱动轴的驱动轮,其较佳方案在于:所述驱动轮安装底座包括用于安装驱动轴的固定板,以及用于容纳驱动轮和固定板的箱体,所述箱体开设有用于容纳驱动轮的齿轮槽,以及用于容纳固定板的板槽,所述齿轮槽开设在所述板槽的下方且相互连通,其中,所述固定板连接驱动轴后放置在板槽中且覆盖在齿轮槽上方,以将驱动轮收纳在齿轮槽内。

9.其中,较佳方案为:所述驱动轮包括主动轴齿轮、与主动轴齿轮啮合的中心轴齿轮以及与中心轴齿轮啮合的凸轮副轴齿轮,所述驱动轴包括与主动轴齿轮连接的主动轴,与中心轴齿轮连接的中心轴以及与凸轮副轴齿轮连接的凸轮副轴,所述主动轴、中心轴以及

凸轮副轴均通过固定板固定。

10.其中,较佳方案为:所述主动轴上设置有用于与固定板固定的主动轴上轴承以及用于与箱体固定的主动轴下轴承。

11.其中,较佳方案为:所述固定板上设置有用于安装主动轴的上主动轴孔,所述主动轴穿过上主动轴孔并通过主动轴上轴承与固定板固定;所述箱体上设置有用于安装主动轴的下主动轴孔,所述主动轴穿过下主动轴孔并通过主动轴下轴承与箱体固定。

12.其中,较佳方案为:所述凸轮副轴上设置有用于与固定板固定的凸轮副轴上轴承以及用于与箱体固定的凸轮副轴下轴承。

13.其中,较佳方案为:所述固定板上设置有用于安装凸轮副轴的上凸轮轴孔,所述凸轮副轴穿过上凸轮轴孔并通过凸轮副轴上轴承与固定板固定;所述箱体上设置有用于安装凸轮副轴的下凸轮轴孔,所述凸轮副轴穿过下凸轮轴孔并通过凸轮副轴下轴承与箱体固定。

14.为解决现有技术存在的问题,本实用新型还提供一种伺服切边机,其较佳方案在于:所述伺服切边机包括如上所述的驱动轮安装底座,还包括用于安装底座的机架、设置在机架上的第一驱动装置、设置在驱动轮安装底座内与第一驱动装置连接的传动单元、与传动单元连接的工作台、设置在工作台上的下旋切模组件、设置在机架上与下旋切模组件配合以实现旋切的上旋切模组件、用于安装上旋切模组件的上模板组件以及用于控制上模板组件上下运动的第二驱动单元。

15.其中,较佳方案为:所述传动单元包括与第一驱动装置连接的主动轴、设置在主动轴上的主动轴齿轮、与主动轴齿轮啮合的中心轴齿轮、与中心轴齿轮连接的中心轴、与中心轴齿轮啮合的凸轮副轴齿轮以及与凸轮副轴齿轮轴连接的凸轮副轴,所述凸轮副轴与工作台连接,其中,所述第一驱动装置驱动主动轴旋转,并带动主动轴齿轮旋转,并带动中心轴齿轮和凸轮副轴齿轮旋转,并凸轮副轴旋转,进而带动工作台旋转。

16.其中,较佳方案为:所述第一驱动单元包括控制电箱、与控制电箱连接以实现人机交互的伺服电机以及用于转速匹配以增大扭力的减速机,所述减速机设置在伺服电机与传动单元之间。

17.其中,较佳方案为:所述第二驱动单元包括用于带动上模单元上下移动的快速油缸,用作驱动的液压总成以及油管,所述快速油缸通过油管与液压总成连接,所述液压总成与控制电箱连接以实现驱动控制。

18.本实用新型的有益效果在于,与现有技术相比,本实用新型通过设计一种驱动轮安装底座及其伺服切边机,不仅实现了高传动效率,还有效提高了工作性能的稳定性;其中,通过设计一种驱动轮安装底座,有效消除了工作过程中漏油的隐患,提高了各驱动轮的润滑效果,有效减少驱动轮的磨损,进而提高了装置的使用寿命以及有效减少了后期维护成本;进一步地,通过采用伺服电机与控制电箱配合控制,实现了高效的自动化人机交互。

附图说明

19.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

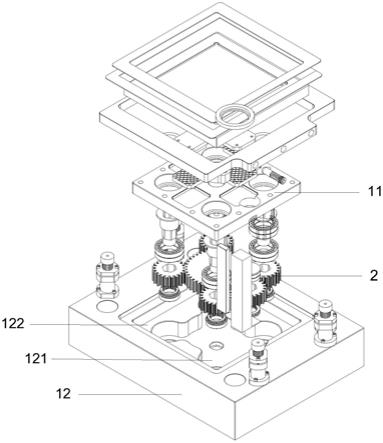

20.图1是本实用新型中的一种驱动轮安装底座的结构示意图;

21.图2是本实用新型中的驱动轮和驱动轴的安装示意图一;

22.图3是本实用新型中的驱动轮和驱动轴的安装示意图二;

23.图4是本实用新型中的驱动轮和驱动轴的安装示意图三;

24.图5是本实用新型中的一种伺服切边机的结构示意图;

25.图6是本实用新型中的传动单元的结构示意图。

具体实施方式

26.现结合附图,对本实用新型的较佳实施例作详细说明。

27.如图1所示,本实用新型提供一种驱动轮安装底座的最佳实施例。

28.一种驱动轮安装底座,用于安装带有驱动轴的驱动轮2,参考图1,所述驱动轮安装底座包括用于安装驱动轴的固定板11,以及用于容纳驱动轮和固定板11的箱体12,所述箱体12开设有用于容纳驱动轮的齿轮槽121,以及用于容纳固定板11的板槽122,所述齿轮槽121开设在所述板槽122的下方且与板槽122相互连通,其中,所述固定板11连接驱动轴后放置在板槽122中且覆盖在齿轮槽121上方,以将驱动轮2收纳在齿轮槽121内。

29.具体的,现有的带有驱动轴的驱动轮的安装装置一般为两个单独的安装板,具体为先设置一固定板对主动轴、中心轴以及凸轮副轴齿轮轴固定,再由限位板对主动轴齿轮、中心轴齿轮以及四个凸轮副轴齿轮进行位置限定,该安装装置存在漏油的缺陷,润滑油容易从两块安装板之间的缝隙中溢出,这样一来,就使得驱动轮的润滑效果下降,使得驱动轮的磨损较大,不仅会降低工作稳定性,还会减少驱动轮的使用寿命,提高后期的维护成本;在本实施例中,通过采用一体式安装底座,将驱动轮收纳在箱体的齿轮槽内,并将用于固定驱动轴的固定板覆盖在其上方,其不仅有效防止了漏油,并且,在进行旋切过程中,可以将润滑油倒入齿轮槽,以将驱动轮浸泡在润滑油中,有效提高了驱动轮的润滑效果,使得工作性能更加稳定。

30.如图2所示,本实用新型提供驱动轮和驱动轴的安装的最佳实施例。

31.参考图2,所述驱动轮包括主动轴齿轮21、与主动轴齿轮21啮合的中心轴齿轮22以及与中心轴齿轮22啮合的凸轮副轴齿轮23,所述驱动轴包括与主动轴齿轮21连接的主动轴31与中心轴齿轮22连接的中心轴32以及与凸轮副轴齿轮23连接的凸轮副轴33,所述主动轴31、中心轴32以及凸轮副轴33均通过固定板11固定。

32.具体的,所述主动轴31用于与外部驱动装置4连接,所述凸轮副轴33与外部工作台连接,外部驱动装置4可驱动主动轴31旋转,并带动主动轴齿轮21旋转,并带动中心轴齿轮22和凸轮副轴齿轮23旋转,并带动凸轮副轴33旋转,以带动工作台旋转。

33.进一步地,并参考图3,所述主动轴31上设置有用于与固定板固定的主动轴上轴承311以及用于与箱体固定的主动轴下轴承312;所述凸轮副轴33上设置有用于与固定板固定的凸轮副轴上轴承331以及用于与箱体固定的凸轮副轴下轴承332。

34.进一步地,并参考图4,所述固定板11上设置有用于安装凸轮副轴33的上凸轮轴孔111,用于安装中心轴32的中心轴孔112以及用于安装主动轴31的上主动轴孔113,所述主动轴31穿过上主动轴孔113并通过主动轴上轴承与固定板11固定,所述凸轮副轴33穿过上凸轮轴孔111与外部工作台5连接,并且可通过凸轮副轴上轴承与固定板11固定;其中,需要说明的是,还可以在所述箱体12上设置有用于安装主动轴31的下主动轴孔以及用于安装凸轮副轴33的下凸轮轴孔,所述主动轴31可以穿过下主动轴孔与外部驱动装置4连接,并且通过

主动轴下轴承与箱体12固定,所述凸轮副轴33可以穿过下凸轮轴孔并通过凸轮副轴下轴承与箱体12固定。

35.如图5所示,本实用新型提供一种伺服切边机的最佳实施例。

36.一种伺服切边机,并参考图5,所述伺服切边机包括如上所述的驱动轮安装底座1,还包括用于安装底座的机架6、设置在机架6上的第一驱动装置、设置在驱动轮安装底座1内与第一驱动装置连接的传动单元、与传动单元连接的工作台5、设置在工作台5上的下旋切模组件51、设置在机架6上与下旋切模组件51配合以实现旋切的上旋切模组件7、用于安装上旋切模组件7的上模板组件8以及用于控制上模板组件8上下运动的第二驱动单元。

37.具体的,所述第一驱动单元包括带有控制面板411的控制电箱41、与控制电箱41连接以实现人机交互的伺服电机42以及用于转速匹配以增大扭力的减速机43,所述减速机43设置在伺服电机42与传动单元之间;所述第二驱动单元包括用于带动上模板组件8上下移动的快速油缸91,用作驱动的液压总成92,以及油管93,所述快速油缸91通过油管93与液压总成92连接,所述液压总成92与控制电箱41连接以实现驱动控制,其中,将待旋切产品a放置在下旋切模组件51上,可通过按压控制面板411上的启动按钮,将启动指令传输到控制电箱41内的plc控制系统,plc控制系统控制第二驱动单元以及伺服电机42工作,具体为:首先,控制第二驱动单元推动与快速油缸91连接的上模板组件8向工作台5运动,并带动上旋切模组件7向工作台5上的下旋切模组件51移动并闭合,进一步地,伺服电机42通过减速机43带动传动单元转动,传动单元带动工作台5转动一周,进而带动下旋切模组件51相对于上旋切模组件7旋切一周,共同配合完成切边动作,当所述工作台5旋转一周完成切边动作后复位到原始位置,plc控制系统控制快速油缸91带动上模板组件8及上旋切模组件7往上移动并返回至初始位置,以完成整个切边动作。

38.其中,通过控制面板进行控制指令的输入,并通过控制电箱中的plc控制系统根据控制指令对快速油缸以及伺服电机进行控制,实现了高效率的自动化控制,实现了高效的人机交互;通过采用伺服电机对工作台进行驱动,可针对不同工况进行速度调节,其不存在大的压力波动,有效提高了系统工作性能的稳定性。

39.如图6所示,本实用新型提供传动单元的最佳实施例。

40.参考图6,所述传动单元包括与第一驱动装置连接的主动轴31、设置在主动轴31上的主动轴齿轮21、与主动轴齿轮21啮合的中心轴齿轮22、与中心轴齿轮22轴连接的中心轴32、与中心轴齿轮22啮合的凸轮副轴齿轮23以及与凸轮副轴齿轮23轴连接的凸轮副轴33,所述凸轮副轴33与工作台5连接,其中,所述第一驱动装置驱动主动轴31旋转,并带动主动轴齿轮21旋转,并带动中心轴齿轮22和凸轮副轴齿轮23旋转,并带动凸轮副轴33旋转,进而带动工作台5旋转。

41.具体的,所述主动轴作为整个传动单元的驱动,其与减速机连接以利用减速机的动力带动主动轴齿轮转动,所述主动轴齿轮与中心轴齿轮啮合以带动中心轴齿轮转动,所述中心轴齿轮与凸轮副轴齿轮啮合以带动凸轮副轴齿轮转动,并带动凸轮副轴转动,所述中心轴和凸轮副轴均通过固定板安装固定,所述凸轮副轴与工作台连接以带动工作台转动,所述凸轮副轴转动一周可带动工作台旋转一周,以实现对待旋切产品进行旋切一周;需要说明的是,在本实施例中,所述传动单元包括4个凸轮副轴齿轮及4个凸轮副轴,所述凸轮副轴齿轮均匀分布在中心轴齿轮周围并与其啮合设置,所述中心轴与中心轴齿轮连接且对

应工作台中心位置,所述凸轮副轴与凸轮副轴齿轮轴连接且均与分布在对应工作台的四角位置,以提高工作台的旋转稳定性。

42.其中,所述凸轮副轴33带动工作台5转动的具体实现方式为:所述工作台5内设置有与凸轮副轴33配合的偏心衬套52,凸轮副轴齿轮23带动凸轮副轴33转动,并带动安装在工作台5内的偏心衬套52转动,以带动工作台5转动。

43.以上所述者,仅为本实用新型最佳实施例而已,并非用于限制本实用新型的范围,凡依本实用新型申请专利范围所作的等效变化或修饰,皆为本实用新型所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1