一种钢带平整机的制作方法

1.本实用新型涉及带钢生产技术领域,特别涉及一种钢带平整机。

背景技术:

2.钢带经过退火酸洗以及平整机轧制后,钢带卷绕成钢卷;如果钢卷中的钢带经检测不符合板形要求时,需要再经过重整线上的平整机再次轧制,以使钢带的板形符合质量要求,所以平整机在带钢生产中起到非常关键的作用。

3.在钢带平整过程中,钢带的表面会存在灰尘、羊毛毡纤维等异物,在后续的生产过程中,这些钢带表面的异物在与平整轧辊表面接触后,会粘附在轧辊上。由于设备始终在高速运行过程中,因此虽然部分异物会被钢带带走,但仍旧有部分异物会粘附在轧辊上而连续等距地转印在钢带表面上,造成钢带表面产生瑕疵,导致钢带品质下降。

4.所以需要定期对平整机上的平整轧辊进行清理,但是现有的平整机为重整线的一部分,整体不能移动,工作人员需要停机后进入重整线内部进行维护清理,由于平整机周边的机构繁多,空间狭小,工作人员难以开展清理工作,工作效率低,甚至一些盲区位置不能清理到位。

5.可见,现有技术还有待改进和提高。

技术实现要素:

6.鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种钢带平整机,旨在便于工作人员清理轧辊上的异物,提高清理效率和效果。

7.为了达到上述目的,本实用新型采取了以下技术方案:

8.一种钢带平整机,包括机架、下轧辊组件、设置在下轧辊组件上方的上轧辊组件、固定上轧辊组件和下轧辊组件的锁紧机构、以及移送机构;地面上设有至少两根与重整线相垂直的导轨,所述下轧辊组件底部通过导轮与所述导轨连接;所述移送机构用于驱动下轧辊组件和上轧辊组件进入或离开机架的内部,所述下轧辊组件包括下轧辊和设置在下轧辊两端的下承接座,所述下轧辊通过第一轧辊驱动机构驱动其转动;所述上轧辊组件包括上轧辊和设置在上轧辊两端的上承接座,所述上轧辊通过第二轧辊驱动机构驱动其转动。

9.所述上承接座抵压在下承接座上,所述上轧辊设置在下轧辊的上方,所述下承接座上安装有所述导轮。

10.所述移送机构包括固定座和驱动气缸,所述驱动气缸的缸体与固定座铰接,所述驱动气缸的活塞杆端部与下承接座的底部连接。

11.所述锁紧机构包括设置在机架上的安装座、可转动地设置在安装座上的摆架、用于驱动摆架摆动的摆动气缸、竖直设置在摆架上的锁定杆;所述上承接座固接有上连接座、与所述下承接座固接有下连接座,每个所述上连接座的两侧均开设有上卡槽,每个所述下连接座的两侧均开设有下卡槽,所述锁定杆包括从上而下依次连接的上卡接段、连接段、下卡接段,所述摆动气缸用于驱动摆架摆动,使上卡接段与上卡槽配合,下卡接段与下卡槽配

合。

12.所述第一轧辊驱动机构包括第一电机支架、设置在第一电机支架上的第一驱动电机、第一衔接座、可转动地设置在第一衔接座上的第一传动轴;所述第一传动轴的一端通过第一联轴器与第一驱动电机的主轴转动连接,所述传动轴的另一端通过第一连杆与下轧辊的轴端传动连接。

13.所述第二轧辊驱动机构包括第二电机支架、设置在第二电机支架上的第二驱动电机、第二衔接座、可转动地设置在第二衔接座上的第二传动轴;所述第二传动轴的一端通过第二联轴器与第二驱动电机的主轴转动连接,所述第二传动轴的另一端通过第二连杆与上轧辊的轴端传动连接。

14.所述第一连杆和第二连杆的两端均设有万向接头。

15.所述机架上设有吸杂机构,所述吸杂机构包括抽风机、收集箱、设置在抽风机吸气端的接管、若干根竖直朝下且与所述接管连通的支管;所述抽风机的排气端与收集箱连接。

16.所述上承接座的底部设有对接凸起,所述下承接座的顶部设有与限位凸起相适配的对接座,所述对接座上开设有凹槽,所述对接凸起能够插入对接座的凹槽中。

17.每个所述上承接座和下承接座的顶部均开设有穿孔。

18.有益效果:

19.与现有技术相比,本实用新型提供的钢带平整机在锁紧机构解除对上轧辊组件和下轧辊组件的锁定后,通过移送机构将下轧辊组件和上轧辊组件从机架内部移送至机架的外部,从而工作人员有充足的工作空间对上轧辊和下轧辊的表面进行清理,每一部分的辊面均能清理到位,提高清理效率和清理效果;清理完成后,所述移送机构将上轧辊组件和下轧辊组件回送至机架内,即可使重整线恢复生产。

附图说明

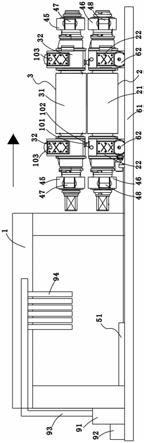

20.图1为本实用新型提供的钢带平整机的结构示意图。

21.图2为本实用新型提供的钢带平整机中,上轧辊组件的俯视图。

22.图3为本实用新型提供的钢带平整机中,锁紧机构锁紧上轧辊组件和下轧辊组件时的俯视图。

23.图4为本实用新型提供的钢带平整机中,锁定机构锁定上连接座和下连接座的结构示意图。

24.图5为本实用新型提供的钢带平整机中,第一轧辊驱动机构与下轧辊组件及第二轧辊驱动机构与上轧辊组件的连接示意图。

25.图6为本实用新型提供的钢带平整机中,吊运上轧辊组件的示意图。

26.主要元件符号说明:1

‑

机架、2

‑

下轧辊组件、21

‑

下轧辊、22

‑

下承接座、3

‑

上轧辊组件、31

‑

上轧辊、32

‑

上承接座、4

‑

锁紧机构、41

‑

安装座、 42

‑

摆架、43

‑

摆动气缸、44

‑

锁定杆、45

‑

上连接座、46

‑

下连接座、47

‑

上卡槽、48

‑

下卡槽、51

‑

驱动气缸、61

‑

导轨、62

‑

导轮、441

‑

上卡接段、442

‑ꢀ

连接段、443

‑

下卡接段、444

‑

顶块、445

‑

竖杆、7

‑

第一轧辊驱动机构、71

‑ꢀ

第一电机支架、72

‑

第一驱动电机、73

‑

第一衔接座、74

‑

第一传动轴、75

‑ꢀ

第一联轴器、76

‑

第一连杆、8

‑

第二轧辊驱动机构、81

‑

第二电机支架、82

‑ꢀ

第二驱动电机、83

‑

第二衔接座、84

‑

第二传动轴、85

‑

第二联轴器、86

‑

第二连杆、87

‑

万向接头、91

‑

抽风机、92

‑

收集箱、93

‑

接管、

48,从而使至少需要4组锁紧机构4对上轧辊组件3和下轧辊组件2进行锁定,每根所述锁定杆44包括从上而下依次连接的上卡接段441、连接段 442、下卡接段443,所述连接段442与摆架42固定连接,所述上卡接段 441和下卡接段443对称设置,它们均包括竖杆445和设置在竖杆445两端的顶块444,顶块444的截面积大于竖杆445的截面积。锁紧时,所述摆动气缸43驱动摆架42摆动,使上卡接段441上的竖杆445滑入对应的上卡槽47中,竖杆445两端的顶块444夹住上连接座45;同样地,下卡接段 443上的竖杆445滑入对应的下卡槽48中,竖杆445两端的顶块444夹住下连接座46。锁定后,保证上轧辊31和下轧辊21在工作过程中不会因外力作用发生移动,使上轧辊31和下轧辊21始终保持水平状态,确保平整效果。

34.在本实施例中,见图5所示,所述第一轧辊驱动机构7包括第一电机支架71、设置在第一电机支架71上的第一驱动电机72、第一衔接座73、可转动地设置在第一衔接座73上的第一传动轴74;所述第一传动轴74的一端通过第一联轴器75与第一驱动电机72的主轴转动连接,所述传动轴的另一端通过第一连杆76与下轧辊21的轴端传动连接。第一驱动电机72 驱动下第一传动轴74和第一连杆76转动并且带动下轧辊21转动。当下轧辊组件2移送至机架1外部时,第一连杆76断开与下轧辊21的轴端连接,当下轧辊组件2重新移送至机架1内部时,第一连杆76重新与下轧辊21 的轴端连接。

35.进一步的,见图5所示,所述第二轧辊驱动机构8包括第二电机支架 81、设置在第二电机支架81上的第二驱动电机82、第二衔接座83、可转动地设置在第二衔接座83上的第二传动轴84;所述第二传动轴84的一端通过第二联轴器85与第二驱动电机82的主轴转动连接,所述第二传动轴 84的另一端通过第二连杆86与上轧辊31的轴端传动连接。当上轧辊组件 3移送至机架1外部时,第二连杆86断开与下轧辊21的轴端连接,当上轧辊组件3重新移送至机架1内部时,第二连杆86重新与下轧辊21的轴端连接。

36.优选的,所述第一连杆76和第二连杆86的两端均设有万向接头87,即第一连杆76通过万向接头87与下轧辊21传动连接,第二连杆86通过万向接头87与上轧辊31传动连接。即使第一驱动电机72的主轴与下轧辊 21不同轴设置的情况下以及第二驱动电机82的主轴与上轧辊31不同轴设置的情况下也能正常传动。

37.优选的,见图1所示,所述机架1上设有吸杂机构,所述吸杂机构包括抽风机91、收集箱92、设置在抽风机91吸气端的接管93、若干根竖直朝下且与所述接管93连通的支管94;所述抽风机91的排气端与收集箱92 连接。所述支管94设置在机架1的入口处,钢带经过上轧辊31和下轧辊 21平整前会先通过支管94吸取附着在钢带表面上的异物,从而减少异物粘附在上轧辊31和下轧辊21上,延长钢带平整机的定期维护周期。

38.优选的,见图1所示,所述上承接座32的底部设有对接凸起101,所述下承接座22的顶部设有与限位凸起相适配的对接座102,所述对接座102 上开设有凹槽,所述对接凸起101能够插入对接座102的凹槽中,保证上轧辊31和下轧辊21的位置对齐,确保平整效果。

39.优选的,见图6所示,每个所述上承接座32和下承接座22的顶部均开设有穿孔103。当需要将上轧辊组件3或下轧辊组件2进行整体搬运时,先在通过穿孔103安装在吊耳104,然后再通过天车吊臂进行搬运。通过这样设置,吊耳104与上承接座32或下承接座22可拆卸连接,防止吊耳104 干涉钢带平整机正常工作。

40.可以理解的是,对本领域普通技术人员来说,可以根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,而所有这些改变或替换都应属于本实用新型的保护

范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1