一种全自动鞘管加工生产设备的制作方法

1.本实用新型属于医疗器械的加工设备领域,特别涉及一种全自动鞘管加工生产设备。

背景技术:

2.鞘管,又称“导丝”,属于医疗用品,主要用于插入血管内进行栓塞、血管腔内血管成形术和灌注药物等治疗。现有的鞘管生产装置大多采用半自动生产,费时费力,生产效率低下;且由于鞘管质地较弱,现有的半自动生产不够智能,使鞘管易在生产过程中受到损坏,进一步降低鞘管生产效率。

技术实现要素:

3.为解决上述问题,本实用新型的目的在于提供一种全自动鞘管加工生产设备,实现鞘管的全自动加工,提升生产效率,节约生产成本。

4.本实用新型的另一个目的在于提供一种全自动鞘管加工生产设备,智能控制生产加工流程,使鞘管在生产加工中减少损伤,提升生产效率。

5.为实现上述目的,本实用新型的技术方案如下:

6.本实用新型提供一种全自动鞘管加工生产设备,包括控制面板、自动上料装置、尾端扩口加工装置、传输装置、抹油装置、鞘管成型装置、自动下料装置,控制面板与自动上料装置、尾端扩口加工装置、传输装置、抹油装置、鞘管成型装置、自动下料装置连接,自动上料装置、尾端扩口加工装置、抹油装置、鞘管成型装置、自动下料装置沿传输装置的传输方向依次与传输装置衔接。控制面板用于智能控制该加工生产设备。该加工设备根据实际尺寸需求配备相应的加工台与收纳柜,收纳柜设置于加工台下方,收纳柜支撑加工台。该加工生产设备置于加工台上,相应的动力装置、连接线等可收纳于收纳柜中。用户将需要加工生产的鞘管整齐置于自动上料装置内,自动上料装置将鞘管上料至传输装置上,传输装置将鞘管传输至各个加工工位,鞘管在传输装置上的各个加工工位上接收加工,后通过自动下料装置下料。鞘管先被传输到尾端扩口加工工位,尾端扩口加工装置对鞘管的尾端进行扩口,然后鞘管被传输到抹油工位,抹油装置对鞘管的前端抹油,然后鞘管被传输到鞘管成型加工工位,鞘管成型装置对鞘管进行热加工成型。然后下料。该鞘管加工生产设备实现鞘管的全自动加工,提升生产效率,节约生产成本,在全自动生产过程中有控制面板统一智能调控,降低鞘管在加工过程中的损伤,进一步提高鞘管加工效率。

7.进一步地,传输装置包括传输带、电机、主动轮、从动轮、压盖板,电机的动力输出端与主动轮连接,传输带绕设在主动轮与从动轮上,传输带带面向下凹陷形成与鞘管外廓形状匹配的凹槽,凹槽在传输带上均匀间隔设置,压盖板设置在传输带上方,凹槽高度与鞘管直径相同,压盖板板面与传输带带面贴合接触。鞘管长度大于传输带的带宽,鞘管置于凹槽中时鞘管两端凸出于传输带两侧。凹槽底部可为半圆弧形,压盖板将凹槽顶部封住,鞘管落在凹槽内时鞘管与凹槽底部、压盖板底侧贴合接触。压盖板与加工台固定连接,将鞘管置

于凹槽与压盖板形成的腔体内便于鞘管在加工过程中保持稳定。

8.进一步地,自动上料装置包括钣金料斗、钣金料斗支架、调节板、固定锁紧组件,钣金料斗支架与钣金料斗固定连接,钣金料斗支架支撑钣金料斗,调节板置于钣金料斗中将钣金料斗分隔成鞘管容纳腔与调节腔,调节板通过固定锁紧组件与钣金料斗实现锁紧与解锁;解锁状态时,调节板能相对钣金料斗内壁滑动以改变鞘管容纳腔与调节腔的大小,锁紧状态时,调节板相对钣金料斗内壁固定;钣金料斗下部开设有落料口,钣金料斗的底壁倾斜向下与落料口连接,传输装置的一端堵住落料口。落料口形状与传输装置端部形状适配。自动上料装置可通过钣金料斗支架固定连接在加工台上。固定锁紧组件可通过螺栓、螺母实现。用户将固定锁紧组件解锁,将调节板相对钣金料斗滑动增大鞘管容纳腔的宽度,调节腔的宽度相应减小;将鞘管放入鞘管容纳腔中,用户根据鞘管的长度调节鞘管容纳腔的宽度,使鞘管容纳腔的宽度略大于鞘管长度,再将固定锁紧组件锁紧,鞘管容纳腔宽度固定,如此使多根鞘管置于鞘管容纳腔中整齐排列,不会轻易倾斜。鞘管容纳腔内的鞘管由于重力作用向落料口方向滑落,会有鞘管落入到位于落料口的传输带的带面上及传输带的凹槽内,传输带运动带动凹槽内的鞘管运动到下一个加工工位。传输带带面上的鞘管随传输带运动时会被钣金料斗的侧壁挡住而留在鞘管容纳腔内。

9.进一步地,尾端扩口加工装置包括扩口组件、扩口固定夹组件、挡块,挡块设置于扩口组件相对传输装置的对侧相应位置,扩口固定夹组件设置于扩口组件与传输装置之间,扩口组件、扩口固定夹组件、挡块设置在同一直线上;扩口组件包括电烙铁平推气缸、电烙铁、电烙铁安装板、安全护罩,电烙铁与电烙铁安装板固定连接,电烙铁安装板与电烙铁平推气缸的驱动端固定连接,安全护罩与电烙铁安装板固定连接,安全护罩罩住电烙铁;扩口固定夹组件包括升降气缸、导向夹子安装板、导向夹子、气动手指气缸,气动手指气缸固定安装于导向夹子安装板上,升降气缸的驱动端与导向夹子安装板固定连接,气动手指气缸的驱动端与导向夹子固定连接。鞘管被传输到尾端扩口工位时,升降气缸带动导向夹子上升,气动手指气缸让导向夹子夹住鞘管,挡块从鞘管的前端抵住鞘管,电烙铁平推气缸推动电烙铁前进,电烙铁的烙铁头对鞘管的尾端进行扩口,如此实现快速扩口,减少鞘管的损坏。安全护罩将电烙铁的烙铁头护住,防止外物飞入电烙铁的烙铁头上影响扩口加工动作,同时避免因工作人员触碰电烙铁的烙铁头导致的安全事故。

10.进一步地,抹油装置包括盛油器、抹油架、渗油海绵,抹油架包括上油槽与下油槽,上油槽设置于下油槽上方,上油槽与下油槽的槽口方向相对,渗油海绵填充在上油槽与下油槽之间,渗油海绵在相应位置凹陷形成抹油道,抹油道的道宽与鞘管的直径相应,盛油器设置于上油槽上方,盛油器内开设有渗油孔,渗油孔与渗油海绵连通。用户将油注入盛油器,油通过渗油孔流入到渗油海绵,使渗油海绵吸油。抹油道的位置与置于传输带上的鞘管位置匹配,抹油道的道宽略小于鞘管的直径,使鞘管被传输带运输通过抹油道时,抹油道上下两侧的海绵对鞘管进行抹油,但又不会对鞘管的传输形成较大阻力。

11.进一步地,鞘管成型装置包括成型固定夹组件、尾端推进组件、成型组件,成型组件设置于传输装置一侧,尾端推进组件设置于成型组件相对传输装置的对侧相应位置,成型固定夹组件设置于成型组件与传输装置之间,尾端推进组件、成型固定夹组件、成型组件设置在同一直线上。尾端推进组件可抵持鞘管尾端将鞘管向前推出,成型固定夹组件可夹住鞘管移动位置或者固定鞘管位置,成型组件对鞘管前端进行热融成型的同时对鞘管内部

导通形成中空管道。

12.尾端推进组件包括尾端平推气缸、推进安装板、推力可调气缸、导向推板,导向推板前侧向内凹陷形成导向阶梯孔,导向阶梯孔为盲孔,导向阶梯孔形状呈漏斗状,导向推板与推力可调气缸的驱动端固定连接,推力可调气缸固定安装在推进安装板上,推进安装板与尾端平推气缸的驱动端固定连接。尾端平推气缸推动导向推板进行较大距离的平移,推力可调气缸精确调节导向推板的平移距离。尾端推进组件向前推出时,鞘管的尾端抵持于导向阶梯孔中,导向阶梯孔对鞘管起导向作用,使鞘管的位置与成型组件及成型固定夹组件的位置相应,便于精确加工。

13.成型固定夹组件包括固定夹平推气缸、升降气缸、升降安装板、固定夹子安装板、固定夹子、气动手指气缸,气动手指气缸的驱动端与固定夹子固定连接,气动手指气缸固定安装于固定夹子安装板上,升降气缸的驱动端与固定夹子安装板固定连接,升降气缸固定安装于升降安装板上,固定夹平推气缸的驱动端与升降安装板固定连接。升降气缸能带动固定夹子升降,固定夹平推气缸能带动固定夹子在水平方向移动或者固定位置。

14.成型组件包括模架、成型模具、缓冲压板、发热线圈、线圈固定板、线圈平推气缸、成型底板、直线模组、内型镶针固定架、内型镶针、镶针平推气缸,成型模具包括成型料管、底盘,成型料管与底盘一体成型,成型模具固定安装于模架上且与导向阶梯孔的位置对应,模架固定安装于成型底板上,成型底板与直线模组的滑块固定连接,发热线圈固定安装于线圈固定板上,发热线圈与成型料管的位置对应,线圈固定板与线圈平推气缸的驱动端固定连接,线圈平推气缸固定安装于成型底板上,内型镶针固定安装于内型镶针固定架上,内型镶针固定架与镶针平推气缸的驱动端固定连接,镶针平推气缸固定安装于成型底板上,内型镶针穿过发热线圈与成型料管的位置对应,缓冲压板固定安装于模架上,缓冲压板置于成型模具两侧且与发热线圈的位置相应。尾端推进组件抵持鞘管向前推进,直线模组带动成型组件向前推进到成型组件工作位,成型固定夹组件夹住鞘管送入成型模具后固定位置,线圈平推气缸带动发热线圈向前推进,镶针平推气缸带动内型镶针向前推进,发热线圈套于成型料管上,对成型料管加热,使成型料管内的鞘管热融成型,内型镶针对鞘管内部导通形成中空管道,确保中空管道通畅。当发热线圈推进到成型料管根部时,缓冲压板对发热线圈起到缓冲作用,防止底盘或者模架受到发热线圈的冲击而损坏。与成型料管根部相比,底盘面积较大,底盘与成型料管如此设置使成型模具安装在模架上稳定。成型加工完成后,线圈平推气缸带动发热线圈复位,镶针平推气缸带动内型镶针复位,直线模组带动成型组件复位,尾端平推气缸带动尾端推进组件复位,固定夹子夹住鞘管平移使鞘管复位,传输装置带动鞘管进入下料工位自动下料。

15.进一步地,内型镶针采用镍钛钢丝制作而成。镍钛钢丝传热性好,且韧性好,具有优异的形变恢复能力,提高鞘管生产效率。

16.进一步地,自动下料装置包括下料板、盛料器,下料板倾斜向下,盛料器置于下料板下方,下料板下端与盛料器连通,下料板的顶侧侧边向下凹陷形成缺口,传输装置的另一端的上部置于缺口处使鞘管被传输至下料板上。缺口两侧的下料板的上表面形成下料面。传输装置的另一端的上部置于缺口处时其部分凸出于缺口所在平面。鞘管长度大于传输带带宽,鞘管被传输带运输至自动下料工位时鞘管两端凸出于传输带两侧。鞘管被传输至下料板上是指:传输带传输鞘管使鞘管从下料板的斜下方空间运行到下料板的斜上方空间,

后鞘管继续运行至鞘管两端与位于缺口两侧的下料面接触。传输装置另一端设于缺口处,传输带在传输装置端部的形状为圆弧形,当鞘管被传输至下料板上时,传输带继续沿圆弧方向运动,此时鞘管两端被下料面抵持使鞘管离开传输带。鞘管长度大于缺口在鞘管与下料面的首次接触点以下的两侧宽度,鞘管从首次接触点沿下料面倾斜向下滑动,通过下料板滑动至盛料器,实现自动下料。

17.本实用新型的优势在于:相比于现有技术,在本实用新型当中,该鞘管加工生产设备实现鞘管的全自动加工,提升生产效率,节约生产成本,在全自动生产过程中有控制面板统一智能调控,降低鞘管在加工过程中的损伤,进一步提高鞘管加工效率。

附图说明

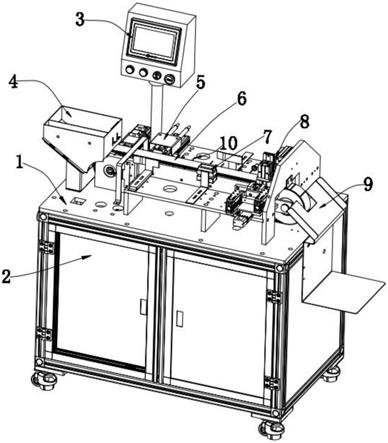

18.图1是本实用新型整体示意图。

19.图2是自动上料装置示意图。

20.图3是传输装置示意图。

21.图4是尾端扩口加工装置示意图。

22.图5是抹油装置示意图。

23.图6是鞘管成型装置示意图。

24.图7是自动下料装置示意图。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.为实现上述目的,本实用新型的技术方案如下:

27.参见图1

‑

7所示,本实用新型提供一种全自动鞘管加工生产设备,包括加工台1、收纳柜2、控制面板3、自动上料装置4、尾端扩口加工装置5、传输装置6、抹油装置7、鞘管成型装置8、自动下料装置9,控制面板3与自动上料装置4、尾端扩口加工装置5、传输装置6、抹油装置7、鞘管成型装置8、自动下料装置9连接,自动上料装置4、尾端扩口加工装置5、抹油装置7、鞘管成型装置8、自动下料装置9沿传输装置6的传输方向依次与传输装置6衔接。控制面板3用于智能控制该加工生产设备。收纳柜2设置于加工台1下方,收纳柜2支撑加工台1。该加工生产设备的动力装置、连接线等器件可收纳于收纳柜2中。自动上料装置4、尾端扩口加工装置5、传输装置6、抹油装置7、鞘管成型装置8固定安装于加工台1上。用户将需要加工生产的鞘管10整齐置于自动上料装置4内,自动上料装置4将鞘管10上料至传输装置6上,传输装置6将鞘管10传输至各个加工工位,鞘管10在传输装置6上的各个加工工位上接收加工,后通过自动下料装置9下料。鞘管10先被传输到尾端扩口加工工位,尾端扩口加工装置5对鞘管10的尾端进行扩口,然后鞘管10被传输到抹油工位,抹油装置7对鞘管10的前端抹油,然后鞘管10被传输到鞘管10成型加工工位,鞘管成型装置8对鞘管10进行热加工成型。然后下料。该鞘管10加工生产设备实现鞘管10的全自动加工,提升生产效率,节约生产成本,在全自动生产过程中有控制面板3统一智能调控,降低鞘管10在加工过程中的损伤,进一步提高鞘管10加工效率。

28.传输装置6包括传输带61、电机62、主动轮63、从动轮64、压盖板65,电机62的动力输出端与主动轮63连接,传输带61绕设在主动轮63与从动轮64上,传输带61带面向下凹陷形成与鞘管10外廓形状匹配的凹槽611,凹槽611在传输带61上均匀间隔设置,压盖板65设置在传输带61上方,凹槽611高度与鞘管10直径相同,压盖板65板面与传输带61带面贴合接触。鞘管10长度大于传输带61的带宽,鞘管10置于凹槽611中时鞘管10两端凸出于传输带两侧。凹槽611底部为半圆弧形,压盖板65将凹槽611顶部封住,鞘管10落在凹槽611内时鞘管10与凹槽611底部、压盖板65底侧贴合接触。压盖板65与加工台1固定连接,将鞘管10置于凹槽611与压盖板65形成的腔体内便于鞘管10在加工过程中保持稳定。

29.自动上料装置4包括钣金料斗41、钣金料斗支架42、调节板43、固定锁紧组件44,钣金料斗支架42与钣金料斗41固定连接,钣金料斗支架42支撑钣金料斗41,调节板43置于钣金料斗41中将钣金料斗41分隔成鞘管容纳腔411与调节腔412,调节板43通过固定锁紧组件44与钣金料斗41实现锁紧与解锁;解锁状态时,调节板43能相对钣金料斗41内壁滑动以改变鞘管容纳腔411与调节腔412的大小,锁紧状态时,调节板43相对钣金料斗41内壁固定;钣金料斗41下部开设有落料口413,钣金料斗41的底壁倾斜向下形成上料面414,上料面414与落料口413连接,传输装置6的一端堵住落料口413。落料口413形状与传输装置6端部形状适配。自动上料装置4可通过钣金料斗支架42固定连接在加工台1上。固定锁紧组件44通过螺栓、螺母实现。用户将固定锁紧组件44解锁,将调节板43相对钣金料斗41滑动增大鞘管容纳腔411的宽度,调节腔412的宽度相应减小;将鞘管10放入鞘管容纳腔411中,用户根据鞘管10的长度调节鞘管容纳腔411的宽度,使鞘管容纳腔411的宽度略大于鞘管10长度,再将固定锁紧组件44锁紧,鞘管容纳腔411宽度固定,如此使多根鞘管10置于鞘管容纳腔411中整齐排列,不会轻易倾斜。传输装置6堵住落料口413时,可让上料面414恰好与传输带上的对应位置的凹槽611连通,让上料面414与该凹槽611的凹槽壁连接形成一个平面,鞘管10沿上料面141倾斜向下滑动至凹槽611内,传输带61带动凹槽611内的鞘管10运动至下一个加工工位。传输带61带面上的鞘管10随传输带61运动时会被钣金料斗41的侧壁挡住而留在鞘管容纳腔411中。

30.尾端扩口加工装置5包括扩口组件51、扩口固定夹组件52、挡块53,挡块53设置于扩口组件51相对传输装置6的对侧相应位置,扩口固定夹组件52设置于扩口组件51与传输装置6之间,扩口组件51、扩口固定夹组件52、挡块53设置在同一直线上;扩口组件51包括电烙铁平推气缸511、电烙铁512、电烙铁安装板513、安全护罩514,电烙铁512与电烙铁安装板513固定连接,电烙铁安装板513与电烙铁平推气缸511的驱动端固定连接,安全护罩514与电烙铁安装板513固定连接,安全护罩514罩住电烙铁512;扩口固定夹组件52包括第一升降气缸521、导向夹子安装板522、导向夹子523、第一气动手指气缸524,第一气动手指气缸524固定安装于导向夹子安装板522上,第一升降气缸521的驱动端与导向夹子安装板522固定连接,第一气动手指气缸524的驱动端与导向夹子523固定连接。电烙铁平推气缸511、第一升降气缸521、挡块53与加工台1固定连接。鞘管10被传输到尾端扩口工位时,第一升降气缸521带动导向夹子523上升,第一气动手指气缸524让导向夹子523夹住鞘管10,挡块53从鞘管10的前端抵住鞘管10,电烙铁平推气缸511推动电烙铁512前进,电烙铁512的烙铁头对鞘管10的尾端进行扩口,如此实现快速扩口,减少鞘管10的损坏。安全护罩514将电烙铁512的烙铁头护住,防止外物飞入电烙铁512的烙铁头上影响扩口加工动作,同时避免因工作人员

触碰电烙铁512的烙铁头导致的安全事故。

31.抹油装置7包括盛油器71、抹油架72、渗油海绵73,抹油架72包括上油槽721与下油槽722,上油槽721设置于下油槽722上方,上油槽721与下油槽722的槽口方向相对,渗油海绵7填充在上油槽721与下油槽之间,渗油海绵7在相应位置凹陷形成抹油道74,抹油道74的道宽与鞘管10的直径相应,盛油器71设置于上油槽721上方,盛油器71内开设有渗油孔,渗油孔与渗油海绵73连通。抹油架72与加工台1固定连接。用户将油注入盛油器71,油通过渗油孔流入到渗油海绵73,使渗油海绵73吸油。抹油道74的位置与置于传输带61上的鞘管10位置匹配,抹油道74的道宽略小于鞘管10的直径,使鞘管10被传输带61运输通过抹油道74时,抹油道74上下两侧的海绵对鞘管10进行抹油,但又不会对鞘管10的传输形成较大阻力。

32.鞘管成型装置8包括成型固定夹组件81、尾端推进组件82、成型组件83,成型组件83设置于传输装置6一侧,尾端推进组件82设置于成型组件83相对传输装置6的对侧相应位置,成型固定夹组件81设置于成型组件83与传输装置6之间,尾端推进组件82、成型固定夹组件81、成型组件83设置在同一直线上。尾端推进组件82可抵持鞘管10尾端将鞘管10向前推出,成型固定夹组件81可夹住鞘管10移动位置或者固定鞘管10位置,成型组件83对鞘管10前端进行热融成型的同时对鞘管10内部导通形成中空管道。

33.尾端推进组件82包括尾端平推气缸821、推进安装板822、推力可调气缸823、导向推板824,导向推板824前侧向内凹陷形成导向阶梯孔8241,导向阶梯孔8241为盲孔,导向阶梯孔8241形状呈漏斗状,导向推板824与推力可调气缸823的驱动端固定连接,推力可调气缸823固定安装在推进安装板822上,推进安装板822与尾端平推气缸821的驱动端固定连接。尾端平推气缸821与加工台1固定连接。尾端平推气缸821推动导向推板824进行较大距离的平移,推力可调气缸823精确调节导向推板824的平移距离。尾端推进组件82向前推出时,鞘管10的尾端抵持于导向阶梯孔8241中,导向阶梯孔8241对鞘管10起导向作用,使鞘管10的位置与成型组件83及成型固定夹组件81的位置相应,便于精确加工。

34.成型固定夹组件81包括固定夹平推气缸811、第二升降气缸812、升降安装板813、固定夹子安装板814、固定夹子815、第二气动手指气缸816,第二气动手指气缸816的驱动端与固定夹子815固定连接,第二气动手指气缸816固定安装于固定夹子安装板814上,第二升降气缸812的驱动端与固定夹子安装板814固定连接,第二升降气缸812固定安装于升降安装板813上,固定夹平推气缸811的驱动端与升降安装板813固定连接。固定夹平推气缸811与加工台1固定连接。第二升降气缸812能带动固定夹子815升降,固定夹平推气缸811能带动固定夹子815在水平方向移动或者固定位置。

35.成型组件83包括模架831、成型模具832、缓冲压板833、发热线圈834、线圈固定板835、线圈平推气缸836、成型底板837、直线模组838、内型镶针固定架839、内型镶针8310、镶针平推气缸8311,成型模具832包括成型料管8321、底盘8322,成型料管8321与底盘8322一体成型,成型模具832固定安装于模架831上且与导向阶梯孔8241的位置对应,模架831固定安装于成型底板837上,成型底板837与直线模组838的滑块固定连接,发热线圈834固定安装于线圈固定板835上,发热线圈834与成型料管8321的位置对应,线圈固定板835与线圈平推气缸836的驱动端固定连接,线圈平推气缸836固定安装于成型底板837上,内型镶针8310固定安装于内型镶针固定架839上,内型镶针固定架839与镶针平推气缸8311的驱动端固定连接,镶针平推气缸8311固定安装于成型底板837上,内型镶针8310穿过发热线圈834与成

型料管8321的位置对应,缓冲压板833固定安装于模架831上,缓冲压板833置于成型模具832两侧且与发热线圈834的位置相应。直线模组838固定连接在加工台1上。尾端推进组件82抵持鞘管10向前推进,直线模组838带动成型组件83向前推进到成型组件83工作位,成型固定夹组件81夹住鞘管10送入成型模具832后固定位置,线圈平推气缸836带动发热线圈834向前推进,镶针平推气缸8311带动内型镶针8310向前推进,发热线圈834套于成型料管8321上,对成型料管8321加热,使成型料管8321内的鞘管10热融成型,内型镶针8310对鞘管10内部导通形成中空管道,确保中空管道通畅。当发热线圈834推进到成型料管8321根部时,缓冲压板833对发热线圈834起到缓冲作用,防止底盘8322或者模架831受到发热线圈834的冲击而损坏。与成型料管8321根部相比,底盘8322面积较大,底盘8322与成型料管8321如此设置使成型模具832安装在模架831上稳定。成型加工完成后,线圈平推气缸836带动发热线圈834复位,镶针平推气缸8311带动内型镶针8310复位,直线模组838带动成型组件83复位,尾端平推气缸821带动尾端推进组件82复位,固定夹子815夹住鞘管10平移使鞘管10复位,传输装置6带动鞘管10进入下料工位自动下料。内型镶针8310采用镍钛钢丝制作而成。镍钛钢丝传热性好,且韧性好,具有优异的形变恢复能力,提高鞘管10生产效率。

36.自动下料装置9包括下料板91、盛料器92,下料板91倾斜向下,盛料器92置于下料板91下方,下料板91下端与盛料器92连通,下料板91的顶侧侧边向下凹陷形成缺口911,传输装置6的另一端的上部置于缺口911处使鞘管10被传输至下料板91上。盛料器92与加工台1固定连接。缺口911两侧的下料板上表面形成下料面912。传输装置6的另一端的上部置于缺口911处时其部分凸出于缺口911所在平面。鞘管10被传输带61运输至自动下料工位时鞘管10两端凸出于传输带61两侧。鞘管10被传输至下料板91上是指:传输带61传输鞘管10使鞘管10从下料板91的斜下方空间运行到下料板的斜上方空间,后鞘管10继续运行至鞘管10两端与位于缺口911两侧的下料面912接触。传输装置6另一端设于缺口911处,传输带61在传输装置6端部的形状为圆弧形,当鞘管10被传输至下料板91上时,传输带61继续沿圆弧方向运动,此时鞘管10两端被下料面912抵持使鞘管10离开传输带61。鞘管10长度大于缺口911在鞘管10与下料面912的首次接触点以下的两侧宽度,鞘管10从首次接触点沿下料面912倾斜向下滑动,通过下料板91滑动至盛料器92,实现自动下料。

37.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1