一种机床用钢丝螺套安装工具的制作方法

1.本实用新型属于机械加工技术领域,尤其涉及一种机床用钢丝螺套安装工具。

背景技术:

2.钢丝螺套是内孔为国际标准螺纹,外径为不规则类似螺纹如木工自攻螺钉螺纹,是将钢丝螺套镶嵌入铝制零件基体内。对于铝制零件由于材料的特殊性,铝制零件的强度比钢件小,为保护铝制零件孔,增加其强度,将零件基体先加工一个孔,然后将钢丝螺套嵌入零件基体中,形成符合国际标准内螺纹,使铝制零件具有连接强度高,抗震、抗冲击和耐磨损等功能,能分散应力保护基体,大大延长基体的使用寿命。

3.传统安装方法:安装钢丝螺套的工具有手工利用铰杠及工具安装,安装时易使得螺套安装与孔不垂直,螺套高于安装平面,操作困难;另一种方法为在光孔中先用丝锥加工两扣进行引导,再用工具安装,效率低多一次攻丝时间并且还对保证攻丝深有严格要求。

技术实现要素:

4.为解决上述现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,本实用新型提供了一种机床用钢丝螺套安装工具。

5.本实用新型的技术方案:

6.一种机床用钢丝螺套安装工具,包括:工具螺杆、锁紧螺母和安装头,所述工具螺杆的一端与机床的攻丝夹头建立安装,所述工具螺杆的另一端加工有螺纹端,所述锁紧螺母和安装头分别与工具螺杆的螺纹端建立安装,且螺纹端端部留有钢丝螺套的安装位置。

7.优选的,所述安装头与锁紧螺母的接触面为圆弧形,所述安装头的圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径。

8.优选的,所述锁紧螺母和安装头由内至外并列安装在工具螺杆的螺纹端。

9.优选的,所述安装头的圆弧面的圆弧角度为127

°

10.优选的,所述安装头的侧壁上加工有铣扁。

11.优选的,所述工具螺杆为38crsi调质螺杆,所述安装头为38crsi调质安装头。

12.优选的,所述工具螺杆的光杆部分与螺纹杆部分直径的比例值为1.4~1.7、长度的比例值为3.1~3.7。

13.优选的,当工具螺杆的螺纹杆部分直径为6mm时,其长度为22mm,对应的光杆部分的直径为10mm、长度为390mm;

14.当工具螺杆的螺纹杆部分直径为8mm时,其长度为25mm,对应的光杆部分的直径为12mm、长度为390mm;

15.当工具螺杆的螺纹杆部分直径为10mm时,其长度为34mm,对应的光杆部分的直径为14mm、长度为380mm;

16.当工具螺杆的螺纹杆部分直径为12mm时,其长度为38mm,对应的光杆部分的直径为20mm、长度为450mm。

17.优选的,所述工具螺杆的光杆部分与螺纹杆部分间通过圆弧半径为1mm或3mm的圆弧连接。

18.为解决上述现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低,本实用新型提供了一种机床用钢丝螺套安装工具。

19.本实用新型的技术方案:

20.一种机床用钢丝螺套安装工具,包括:工具螺杆、锁紧螺母和安装头,所述工具螺杆的一端与机床的攻丝夹头建立安装,所述工具螺杆的另一端加工有螺纹端,所述锁紧螺母和安装头分别与工具螺杆的螺纹端建立安装,且螺纹端端部留有钢丝螺套的安装位置。

21.优选的,所述安装头与锁紧螺母的接触面为圆弧形,所述安装头的圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径。

22.优选的,所述安装头的尾部加工有外螺纹和豁口,所述锁紧螺母螺纹安装在安装头的尾部,将安装头锁紧在工具螺杆上。

23.优选的,所述安装头的圆弧面的圆弧角度为127

°

24.优选的,所述安装头的侧壁上加工有铣扁。

25.优选的,所述工具螺杆为38crsi调质螺杆,所述安装头为38crsi调质安装头。

26.优选的,所述工具螺杆的光杆部分与螺纹杆部分直径的比例值为1.4~1.7、长度的比例值为3.1~3.7。

27.优选的,当工具螺杆的螺纹杆部分直径为6mm时,其长度为22mm,对应的光杆部分的直径为10mm、长度为390mm;

28.当工具螺杆的螺纹杆部分直径为8mm时,其长度为25mm,对应的光杆部分的直径为12mm、长度为390mm;

29.当工具螺杆的螺纹杆部分直径为10mm时,其长度为34mm,对应的光杆部分的直径为14mm、长度为380mm;

30.当工具螺杆的螺纹杆部分直径为12mm时,其长度为38mm,对应的光杆部分的直径为20mm、长度为450mm。

31.优选的,所述工具螺杆的光杆部分与螺纹杆部分间通过圆弧半径为1mm或3mm的圆弧连接。

32.本实用新型的有益效果:

33.1、对于铝制零件利用机床安装钢丝螺套工具的研制生产,在国内尚属空白,在铝制零件利用机床安装钢丝螺套的试制中设计安装钢丝螺套工具及箱体定位工装,首先设计零件定位工装,保证零件各个安装面与机床主轴垂直,保证所安装钢丝螺套与零件垂直;安装钢丝螺套工具,利用机床的攻丝夹头,将钢丝螺套安装工具安装在攻丝夹头上,利用机床实现安装钢丝螺套;此工具实现利用机床安装钢丝螺套,即保证钢丝螺套与零件的垂直度又保证钢丝螺套安装深度,满足图纸质量要求和零件使用要求。利用本实用新型提供的工装,保证零件各个安装面与机床主轴垂直,保证所安装钢丝螺套与零件安装面垂直;将待安装的钢丝螺套对应尺寸的钢丝螺套安装工具安装在攻丝夹头上,将钢丝螺套安装在钢丝螺套安装工具上,攻丝夹头的带动钢丝螺套安装工具旋转,安装钢丝螺套过程中如果出现拧转力过大,使安装钢丝螺套工具杆受力过大时,攻丝夹头上面的缓冲机构自动转动,将力分解到攻丝夹头上,这样钢丝螺套安装工具的工具螺杆不会产生折断现象,保证钢丝螺套顺

利安装;锁紧螺母一方面起到锁紧作用,使得安装钢丝螺套过程中,由于受力钢丝螺套随锁紧螺母向上移动;另一方面也可以在钢丝螺套受力工具螺杆无法反转返回时,松开上面锁紧螺母,使得钢丝螺套与安装头脱离开,工具螺杆顺利返回。本实用新型可以利用普通钻床一次安装钢丝螺套,保证零件安装深度及垂直度,提高零件安装质量,又提高零件生产效率。

34.2、不用在卧式或立式加工中心上安装,又避免攻丝一部分长度,重复工作,实际一次安装,即提高零件安装钢丝螺套质量又大大提高安装效率。

35.3、本实用新型的安装头为圆弧形,且圆弧面的圆弧起点尺寸小于零件底孔尺寸,实现安装钢丝螺套时,此起点位置可以进入到安装孔内,圆弧面旋转时在零件安装面孔处自动产生倒角,由于利用圆弧面可以使倒角处不产生毛刺,为圆滑面,并且工具圆弧面起点进入零件底孔中,使钢丝螺套端面略低于零件表面,保证零件接合面的平面度。

36.4、本实用新型安装头的侧面加工有铣扁,便于工具的夹持,以实现旋转安装头,可以防止钢丝螺套安装时过紧,钢丝螺套安装工具无法反转返回,或由于钢丝螺套受力,钢丝螺套跟随钢丝螺套安装工具一起退出零件表面,可利用此扁松开安装头,使工具螺杆顺利返回并将钢丝螺套留在零件基体内。

37.5、本实用新型的安装头的尾部加工有外螺纹和豁口,锁紧螺母螺纹安装在安装头的尾部,实现将安装头锁紧在工具螺杆上,当安装头反复使用而导致内螺纹磨损或内径变大时,锁紧螺母可以对安装头施加压力使得安装头可以继续与工具螺杆螺纹连接,延长工具的使用寿命,且锁紧螺母螺纹固定在安装头上,可防止安装头崩坏,提高工件的安全性。

附图说明

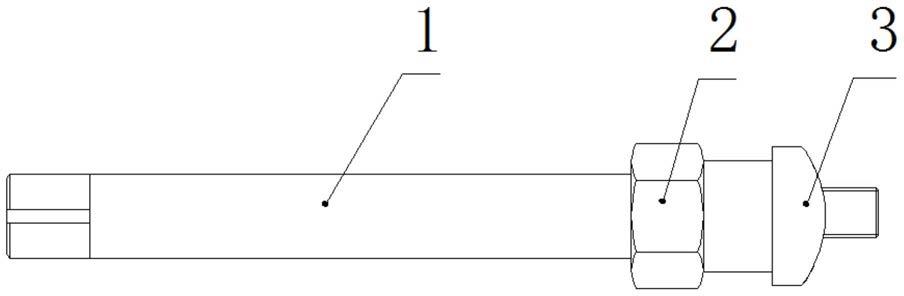

38.图1为具体实施方式一所述机床用钢丝螺套安装工具的结构示意图;

39.图2为具体实施方式一所述机床用钢丝螺套安装工具与机床的攻丝夹头的装配示意图;

40.图3为工具螺杆的结构示意图;

41.图4为锁紧螺母和安装头的安装位置示意图;

42.图5为具体实施方式一至五所述安装头的结构示意图;

43.图6为具体实施方式一至五所述锁紧螺母和安装头的装配示意图;

44.图7为具体实施方式六至十所述安装头的结构示意图;

45.图8为具体实施方式六至十所述锁紧螺母和安装头的装配示意图;

46.图中:1、工具螺杆;2、锁紧螺母;3、安装头;4、攻丝夹头。

具体实施方式

47.为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本实用新型。但是应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

48.具体实施方式一:参考图1至图6说明本实施方式,本实施方式为解决现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,提出以下技术方案:

49.一种用来安装内径为6mm钢丝螺套的机床用钢丝螺套安装工具,包括:工具螺杆1、锁紧螺母2和安装头3,所述工具螺杆1的一端与机床的攻丝夹头4建立安装,所述工具螺杆1的另一端加工有螺纹端,锁紧螺母2和安装头3依次由内至外安装在螺纹端,且螺纹端端部留有钢丝螺套的安装位置,所述安装头3与锁紧螺母2的接触面为圆弧角度为127

°

的圆弧形,圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径;所述安装头3的侧壁上加工有铣扁。所述工具螺杆1为38crsi调质螺杆,所述安装头3为38crsi调质安装头。工具螺杆1的螺纹杆部分直径为6mm时,其长度为22mm,对应的光杆部分的直径为10mm、长度为390mm;工具螺杆1的光杆部分与螺纹杆部分间通过圆弧半径为3mm的圆弧连接。

50.首先设计制作支撑工装将零件加工表面装夹为与机床主轴垂直,由于该零件为不规则五面体,其安装钢丝的位置在不角度六面上,此零件特点形状不规则,壁薄,无可以装夹位置,需选择合适的定位装夹方案,故通过编制合理的加工工艺流程,先安装有可供装夹位置的表面钢丝螺套,再以此钢丝螺套安装工具,安装其他表面钢丝螺套,保证安装的钢丝螺套与安装表面垂直,钢丝螺套低于安装表面。

51.使用方法:先反转将钢丝螺套安装在工具螺杆1的螺纹端上,然后正转将钢丝螺套旋入到零件基体内,机床转速为125r/min,开始时进给速度可以快此,在钢丝螺套将要到达零件表面时,可以点车放慢速度,钢丝螺套进入零件表面后即反转,将工具螺杆1从钢丝螺套螺纹孔中旋出。

52.攻丝夹头4作用:攻丝夹头4带动钢丝螺套安装工具旋转,安装钢丝螺套过程中如果出现拧转力过大,使工具螺杆1受力过大时,攻丝夹头4上面的缓冲机构自动转动,将力分解到攻丝夹头4上,这样工具螺杆1不会产生折断现象,保证钢丝螺套顺利安装。

53.安装头3为圆弧形,且圆弧面的圆弧起点尺寸小于零件底孔尺寸的作用:实现安装钢丝螺套时,此起点位置可以进入到安装孔内,圆弧面旋转时在零件安装面孔处自动产生倒角,由于利用圆弧面可以使倒角处不产生毛刺,为圆滑面,并且工具圆弧面起点进入零件底孔中,使钢丝螺套端面略低于零件表面,保证零件接合面的平面度。

54.安装头3的侧面加工有铣扁的作用:便于工具的夹持,以实现旋转安装头,可以防止钢丝螺套安装时过紧,钢丝螺套安装工具无法反转返回,或由于钢丝螺套受力,钢丝螺套跟随钢丝螺套安装工具一起退出零件表面,可利用此扁松开安装头3,使工具螺杆1顺利返回并将钢丝螺套留在零件基体内。

55.锁紧螺母2作用:锁紧螺母2一方面起到锁紧作用,使得安装钢丝螺套过程中,由于受力钢丝螺套随锁紧螺母2向上移动;另一方面也可以在钢丝螺套受力工具螺杆1无法反转返回时,松开上面锁紧螺母2,使得钢丝螺套与安装头3脱离开,工具螺杆1顺利返回。且当由于此钢丝螺套安装工具位置的限制,使工具螺杆1钢性及强度均不好,在工具螺杆1将要受到拧力位置时,可以松开锁紧螺母2,使工具螺杆1顺利返回避免工具螺杆1扭断,钢丝螺套留在基体内起到引正作用,再用手工继续安装钢丝螺套到要求深度。

56.综上,本实用新型可以利用普通钻床一次安装钢丝螺套,保证零件安装深度及垂直度,提高零件安装质量,又提高零件生产效率。

57.具体实施方式二:参考图1至图6说明本实施方式,本实施方式为解决现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,提出以下技术方案:

58.一种用来安装内径为6mm钢丝螺套的机床用钢丝螺套安装工具,包括:工具螺杆1、

锁紧螺母2和安装头3,所述工具螺杆1的一端与机床的攻丝夹头4建立安装,所述工具螺杆1的另一端加工有螺纹端,锁紧螺母2和安装头3依次由内至外安装在螺纹端,且螺纹端端部留有钢丝螺套的安装位置,所述安装头3与锁紧螺母2的接触面为圆弧形,圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径;所述工具螺杆1为38crsi调质螺杆,所述安装头3为38crsi调质安装头。工具螺杆1的螺纹杆部分直径为6mm,其长度为22mm,对应的光杆部分的直径为10mm、长度为390mm。

59.首先设计制作支撑工装将零件加工表面装夹为与机床主轴垂直,由于该零件为不规则五面体,其安装钢丝的位置在不角度六面上,此零件特点形状不规则,壁薄,无可以装夹位置,需选择合适的定位装夹方案,故通过编制合理的加工工艺流程,先安装有可供装夹位置的表面钢丝螺套,再以此钢丝螺套安装工具,安装其他表面钢丝螺套,保证安装的钢丝螺套与安装表面垂直,钢丝螺套低于安装表面。

60.使用方法:先反转将钢丝螺套安装在工具螺杆1的螺纹端上,然后正转将钢丝螺套旋入到零件基体内,机床转速为125r/min,开始时进给速度可以快此,在钢丝螺套将要到达零件表面时,可以点车放慢速度,钢丝螺套进入零件表面后即反转,将工具螺杆1从钢丝螺套螺纹孔中旋出。

61.攻丝夹头4作用:攻丝夹头4带动钢丝螺套安装工具旋转,安装钢丝螺套过程中如果出现拧转力过大,使工具螺杆1受力过大时,攻丝夹头4上面的缓冲机构自动转动,将力分解到攻丝夹头4上,这样工具螺杆1不会产生折断现象,保证钢丝螺套顺利安装。

62.安装头3为圆弧形,且圆弧面的圆弧起点尺寸小于零件底孔尺寸的作用:实现安装钢丝螺套时,此起点位置可以进入到安装孔内,圆弧面旋转时在零件安装面孔处自动产生倒角,由于利用圆弧面可以使倒角处不产生毛刺,为圆滑面,并且工具圆弧面起点进入零件底孔中,使钢丝螺套端面略低于零件表面,保证零件接合面的平面度。

63.锁紧螺母2作用:锁紧螺母2一方面起到锁紧作用,使得安装钢丝螺套过程中,由于受力钢丝螺套随锁紧螺母2向上移动;另一方面也可以在钢丝螺套受力工具螺杆1无法反转返回时,松开上面锁紧螺母2,使得钢丝螺套与安装头3脱离开,工具螺杆1顺利返回。且当由于此钢丝螺套安装工具位置的限制,使工具螺杆1钢性及强度均不好,在工具螺杆1将要受到拧力位置时,可以松开锁紧螺母2,使工具螺杆1顺利返回避免工具螺杆1扭断,钢丝螺套留在基体内起到引正作用,再用手工继续安装钢丝螺套到要求深度。

64.综上,本实用新型可以利用普通钻床一次安装钢丝螺套,保证零件安装深度及垂直度,提高零件安装质量,又提高零件生产效率。

65.具体实施方式三:参考图1至图6说明本实施方式,本实施方式为解决现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,提出以下技术方案:

66.一种用来安装内径为8mm钢丝螺套的机床用钢丝螺套安装工具,包括:工具螺杆1、锁紧螺母2和安装头3,所述工具螺杆1的一端与机床的攻丝夹头4建立安装,所述工具螺杆1的另一端加工有螺纹端,锁紧螺母2和安装头3依次由内至外安装在螺纹端,且螺纹端端部留有钢丝螺套的安装位置,所述安装头3与锁紧螺母2的接触面为圆弧角度为127

°

的圆弧形,圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径;所述安装头3的侧壁上加工有铣扁。所述工具螺杆1为38crsi调质螺杆,所述安装头3为38crsi调质安装头。工具螺杆1的螺纹杆部分直径为8mm,其长度为25mm,对应的光杆部分的直径为12mm、长度为390mm;所

述工具螺杆1的光杆部分与螺纹杆部分间通过圆弧半径为3mm的圆弧连接。

67.具体实施方式四:参考图1至图6说明本实施方式,本实施方式为解决现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,提出以下技术方案:

68.一种用来安装内径为10mm钢丝螺套的机床用钢丝螺套安装工具,包括:工具螺杆1、锁紧螺母2和安装头3,所述工具螺杆1的一端与机床的攻丝夹头4建立安装,所述工具螺杆1的另一端加工有螺纹端,锁紧螺母2和安装头3依次由内至外安装在螺纹端,且螺纹端端部留有钢丝螺套的安装位置,所述安装头3与锁紧螺母2的接触面为圆弧角度为127

°

的圆弧形,圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径;所述安装头3的侧壁上加工有铣扁。所述工具螺杆1为38crsi调质螺杆,所述安装头3为38crsi调质安装头。工具螺杆1的螺纹杆部分直径为10mm,其长度为34mm,对应的光杆部分的直径为14mm、长度为380mm;所述工具螺杆1的光杆部分与螺纹杆部分间通过圆弧半径为1mm的圆弧连接。

69.具体实施方式五:参考图1至图6说明本实施方式,本实施方式为解决现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,提出以下技术方案:

70.一种用来安装内径为12mm钢丝螺套的机床用钢丝螺套安装工具,包括:工具螺杆1、锁紧螺母2和安装头3,所述工具螺杆1的一端与机床的攻丝夹头4建立安装,所述工具螺杆1的另一端加工有螺纹端,锁紧螺母2和安装头3依次由内至外安装在螺纹端,且螺纹端端部留有钢丝螺套的安装位置,所述安装头3与锁紧螺母2的接触面为圆弧角度为127

°

的圆弧形,圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径;所述安装头3的侧壁上加工有铣扁。所述工具螺杆1为38crsi调质螺杆,所述安装头3为38crsi调质安装头。工具螺杆1的螺纹杆部分直径为12mm,其长度为38mm,对应的光杆部分的直径为20mm、长度为450mm;所述工具螺杆1的光杆部分与螺纹杆部分间通过圆弧半径为1mm的圆弧连接。

71.具体实施方式六:参考图1、2、3、4、7、8说明本实施方式,本实施方式为解决现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,提出以下技术方案:

72.一种用来安装内径为6mm钢丝螺套的机床用钢丝螺套安装工具,包括:工具螺杆1、锁紧螺母2和安装头3,所述工具螺杆1的一端与机床的攻丝夹头4建立安装,所述工具螺杆1的另一端加工有螺纹端,所述安装头3的尾部加工有外螺纹和豁口,所述锁紧螺母2螺纹安装在安装头3的尾部,将安装头3锁紧在工具螺杆1上,且螺纹端端部留有钢丝螺套的安装位置,所述安装头3与锁紧螺母2的接触面为圆弧角度为127

°

的圆弧形,圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径;所述安装头3的侧壁上加工有铣扁。所述工具螺杆1为38crsi调质螺杆,所述安装头3为38crsi调质安装头。工具螺杆1的螺纹杆部分直径为6mm时,其长度为22mm,对应的光杆部分的直径为10mm、长度为390mm;工具螺杆1的光杆部分与螺纹杆部分间通过圆弧半径为3mm的圆弧连接。

73.首先设计制作支撑工装将零件加工表面装夹为与机床主轴垂直,由于该零件为不规则五面体,其安装钢丝的位置在不角度六面上,此零件特点形状不规则,壁薄,无可以装夹位置,需选择合适的定位装夹方案,故通过编制合理的加工工艺流程,先安装有可供装夹位置的表面钢丝螺套,再以此钢丝螺套安装工具,安装其他表面钢丝螺套,保证安装的钢丝螺套与安装表面垂直,钢丝螺套低于安装表面。

74.使用方法:先反转将钢丝螺套安装在工具螺杆1的螺纹端上,然后正转将钢丝螺套旋入到零件基体内,机床转速为125r/min,开始时进给速度可以快此,在钢丝螺套将要到达

零件表面时,可以点车放慢速度,钢丝螺套进入零件表面后即反转,将工具螺杆1从钢丝螺套螺纹孔中旋出。

75.攻丝夹头4作用:攻丝夹头4带动钢丝螺套安装工具旋转,安装钢丝螺套过程中如果出现拧转力过大,使工具螺杆1受力过大时,攻丝夹头4上面的缓冲机构自动转动,将力分解到攻丝夹头4上,这样工具螺杆1不会产生折断现象,保证钢丝螺套顺利安装。

76.安装头3为圆弧形,且圆弧面的圆弧起点尺寸小于零件底孔尺寸的作用:实现安装钢丝螺套时,此起点位置可以进入到安装孔内,圆弧面旋转时在零件安装面孔处自动产生倒角,由于利用圆弧面可以使倒角处不产生毛刺,为圆滑面,并且工具圆弧面起点进入零件底孔中,使钢丝螺套端面略低于零件表面,保证零件接合面的平面度。

77.安装头3的侧面加工有铣扁的作用:便于工具的夹持,以实现旋转安装头,可以防止钢丝螺套安装时过紧,钢丝螺套安装工具无法反转返回,或由于钢丝螺套受力,钢丝螺套跟随钢丝螺套安装工具一起退出零件表面,可利用此扁松开安装头3,使工具螺杆1顺利返回并将钢丝螺套留在零件基体内。

78.锁紧螺母2作用:锁紧螺母2一方面起到锁紧作用,使得安装钢丝螺套过程中,由于受力钢丝螺套随锁紧螺母2向上移动;另一方面也可以在钢丝螺套受力工具螺杆1无法反转返回时,松开上面锁紧螺母2,使得钢丝螺套与安装头3脱离开,工具螺杆1顺利返回。且当由于此钢丝螺套安装工具位置的限制,使工具螺杆1钢性及强度均不好,在工具螺杆1将要受到拧力位置时,可以松开锁紧螺母2,使工具螺杆1顺利返回避免工具螺杆1扭断,钢丝螺套留在基体内起到引正作用,再用手工继续安装钢丝螺套到要求深度。

79.安装头3的尾部加工有外螺纹和豁口,锁紧螺母2螺纹安装在安装头3的尾部的作用:实现将安装头3锁紧在工具螺杆1上,当安装头3反复使用而导致内螺纹磨损或内径变大时,锁紧螺母2可以对安装头3施加压力使得安装头3可以继续与工具螺杆1螺纹连接,延长工具的使用寿命,且锁紧螺母2螺纹固定在安装头上,可防止安装头崩坏,提高工件的安全性。

80.综上,本实用新型可以利用普通钻床一次安装钢丝螺套,保证零件安装深度及垂直度,提高零件安装质量,又提高零件生产效率。

81.具体实施方式七:参考图1、2、3、4、7、8说明本实施方式,本实施方式为解决现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,提出以下技术方案:

82.一种用来安装内径为6mm钢丝螺套的机床用钢丝螺套安装工具,包括:工具螺杆1、锁紧螺母2和安装头3,所述工具螺杆1的一端与机床的攻丝夹头4建立安装,所述工具螺杆1的另一端加工有螺纹端,所述安装头3的尾部加工有外螺纹和豁口,所述锁紧螺母2螺纹安装在安装头3的尾部,将安装头3锁紧在工具螺杆1上,且螺纹端端部留有钢丝螺套的安装位置,所述安装头3与锁紧螺母2的接触面为圆弧形,圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径;所述工具螺杆1为38crsi调质螺杆,所述安装头3为38crsi调质安装头。工具螺杆1的螺纹杆部分直径为6mm,其长度为22mm,对应的光杆部分的直径为10mm、长度为390mm。

83.首先设计制作支撑工装将零件加工表面装夹为与机床主轴垂直,由于该零件为不规则五面体,其安装钢丝的位置在不角度六面上,此零件特点形状不规则,壁薄,无可以装夹位置,需选择合适的定位装夹方案,故通过编制合理的加工工艺流程,先安装有可供装夹

位置的表面钢丝螺套,再以此钢丝螺套安装工具,安装其他表面钢丝螺套,保证安装的钢丝螺套与安装表面垂直,钢丝螺套低于安装表面。

84.使用方法:先反转将钢丝螺套安装在工具螺杆1的螺纹端上,然后正转将钢丝螺套旋入到零件基体内,机床转速为125r/min,开始时进给速度可以快此,在钢丝螺套将要到达零件表面时,可以点车放慢速度,钢丝螺套进入零件表面后即反转,将工具螺杆1从钢丝螺套螺纹孔中旋出。

85.攻丝夹头4作用:攻丝夹头4带动钢丝螺套安装工具旋转,安装钢丝螺套过程中如果出现拧转力过大,使工具螺杆1受力过大时,攻丝夹头4上面的缓冲机构自动转动,将力分解到攻丝夹头4上,这样工具螺杆1不会产生折断现象,保证钢丝螺套顺利安装。

86.安装头3为圆弧形,且圆弧面的圆弧起点尺寸小于零件底孔尺寸的作用:实现安装钢丝螺套时,此起点位置可以进入到安装孔内,圆弧面旋转时在零件安装面孔处自动产生倒角,由于利用圆弧面可以使倒角处不产生毛刺,为圆滑面,并且工具圆弧面起点进入零件底孔中,使钢丝螺套端面略低于零件表面,保证零件接合面的平面度。

87.锁紧螺母2作用:锁紧螺母2一方面起到锁紧作用,使得安装钢丝螺套过程中,由于受力钢丝螺套随锁紧螺母2向上移动;另一方面也可以在钢丝螺套受力工具螺杆1无法反转返回时,松开上面锁紧螺母2,使得钢丝螺套与安装头3脱离开,工具螺杆1顺利返回。且当由于此钢丝螺套安装工具位置的限制,使工具螺杆1钢性及强度均不好,在工具螺杆1将要受到拧力位置时,可以松开锁紧螺母2,使工具螺杆1顺利返回避免工具螺杆1扭断,钢丝螺套留在基体内起到引正作用,再用手工继续安装钢丝螺套到要求深度。

88.安装头3的尾部加工有外螺纹和豁口,锁紧螺母2螺纹安装在安装头3的尾部的作用:实现将安装头3锁紧在工具螺杆1上,当安装头3反复使用而导致内螺纹磨损或内径变大时,锁紧螺母2可以对安装头3施加压力使得安装头3可以继续与工具螺杆1螺纹连接,延长工具的使用寿命,且锁紧螺母2螺纹固定在安装头上,可防止安装头崩坏,提高工件的安全性。

89.综上,本实用新型可以利用普通钻床一次安装钢丝螺套,保证零件安装深度及垂直度,提高零件安装质量,又提高零件生产效率。

90.具体实施方式八:参考图1、2、3、4、7、8说明本实施方式,本实施方式为解决现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,提出以下技术方案:

91.一种用来安装内径为8mm钢丝螺套的机床用钢丝螺套安装工具,包括:工具螺杆1、锁紧螺母2和安装头3,所述工具螺杆1的一端与机床的攻丝夹头4建立安装,所述工具螺杆1的另一端加工有螺纹端,所述安装头3的尾部加工有外螺纹和豁口,所述锁紧螺母2螺纹安装在安装头3的尾部,将安装头3锁紧在工具螺杆1上,且螺纹端端部留有钢丝螺套的安装位置,所述安装头3与锁紧螺母2的接触面为圆弧角度为127

°

的圆弧形,圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径;所述安装头3的侧壁上加工有铣扁。所述工具螺杆1为38crsi调质螺杆,所述安装头3为38crsi调质安装头。工具螺杆1的螺纹杆部分直径为8mm,其长度为25mm,对应的光杆部分的直径为12mm、长度为390mm;所述工具螺杆1的光杆部分与螺纹杆部分间通过圆弧半径为3mm的圆弧连接。

92.具体实施方式九:参考图1、2、3、4、7、8说明本实施方式,本实施方式为解决现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,提出以下技术方案:

93.一种用来安装内径为10mm钢丝螺套的机床用钢丝螺套安装工具,包括:工具螺杆1、锁紧螺母2和安装头3,所述工具螺杆1的一端与机床的攻丝夹头4建立安装,所述工具螺杆1的另一端加工有螺纹端,所述安装头3的尾部加工有外螺纹和豁口,所述锁紧螺母2螺纹安装在安装头3的尾部,将安装头3锁紧在工具螺杆1上,且螺纹端端部留有钢丝螺套的安装位置,所述安装头3与锁紧螺母2的接触面为圆弧角度为127

°

的圆弧形,圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径;所述安装头3的侧壁上加工有铣扁。所述工具螺杆1为38crsi调质螺杆,所述安装头3为38crsi调质安装头。工具螺杆1的螺纹杆部分直径为10mm,其长度为34mm,对应的光杆部分的直径为14mm、长度为380mm;所述工具螺杆1的光杆部分与螺纹杆部分间通过圆弧半径为1mm的圆弧连接。

94.具体实施方式十:参考图1、2、3、4、7、8说明本实施方式,本实施方式为解决现有钢丝螺套的安装方法在安装过程中操作困难且工作效率低的问题,提出以下技术方案:

95.一种用来安装内径为12mm钢丝螺套的机床用钢丝螺套安装工具,包括:工具螺杆1、锁紧螺母2和安装头3,所述工具螺杆1的一端与机床的攻丝夹头4建立安装,所述工具螺杆1的另一端加工有螺纹端,所述安装头3的尾部加工有外螺纹和豁口,所述锁紧螺母2螺纹安装在安装头3的尾部,将安装头3锁紧在工具螺杆1上,且螺纹端端部留有钢丝螺套的安装位置,所述安装头3与锁紧螺母2的接触面为圆弧角度为127

°

的圆弧形,圆弧面的圆弧起点尺寸小于安装面上待安装钢丝螺套的孔径;所述安装头3的侧壁上加工有铣扁。所述工具螺杆1为38crsi调质螺杆,所述安装头3为38crsi调质安装头。工具螺杆1的螺纹杆部分直径为12mm,其长度为38mm,对应的光杆部分的直径为20mm、长度为450mm;所述工具螺杆1的光杆部分与螺纹杆部分间通过圆弧半径为1mm的圆弧连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1