模锻自动化线半轴锻造用顶料装置的制作方法

1.本实用新型涉及一种模锻自动化线半轴锻造用顶料装置,属于汽车行业配件加工技术领域。

背景技术:

2.在目前的汽车半轴锻造领域,锻造主要采用摆辗机摆辗、快速液压机锻造两种锻造方式。摆辗机摆辗工艺的特点是对模具的尺寸公差要求不高,但是锻造余量较大,材料成本高,飞边严重,后序清磨、机加工费时费力。

3.采用压机进行锻造后,锻件与模具紧密贴合,很难取出。

技术实现要素:

4.本实用新型要解决的技术问题是:提供一种模锻自动化线半轴锻造用顶料装置,将锻造成型的汽车半轴顶出,解决了汽车半轴锻造成型后难以取出的问题。

5.本实用新型所述的模锻自动化线半轴成型装置,包括相互配合的上模具和下模具;

6.上模具包括上底板,上底板用于连接压机上板;

7.上底板底部设有上模座,上模座通过上模压盖连接上模;

8.下模具包括下底板,下底板用于连接压机下板;

9.下底板上设有下模座,下模座通过下模压盖连接下模,下模座内设有导向套。

10.工作过程或工作原理:

11.锻造材料放入下模,启动压机,上压板带动上模向下模下压,上模和下模逐渐配合接触,锻件锻造成型,锻造余量小,不仅可以节省材料成本而且锻造效率高,设备噪音低。

12.通过设置相互配合的上模具和下模具,实现汽车半轴锻造,锻造余量小,不仅可以节省材料成本而且锻造效率高,而且,设备噪音低。

13.通过下模座内设有导向套,由于半轴工件杆部较长,端部成型结束后,要借助顶料装置将工件顶出,为了防止顶出过程中发生弯曲、偏移等问题,方便后序机械手取料,设计了导向套进行导向。

14.优选地,上底板、上模座和上模采用可拆装式连接;下底板、下模座、导向套和下模采用可拆装式连接。上底板、上模座和上模采用可拆装式连接;下底板、下模座、导向套和下模采用可拆装式连接,可以很方便地更换上模、下模、导向套等,可满足多种规格锻件的锻造生产。

15.优选地,上模座包括从下往上顺次布置的上模座a和上模座b,上模座a连接上模压盖,上模压盖压接上模,上模座b连接上底板;下模座包括从上往下顺次布置的下模座a和下模座b,下模座a连接下模压盖,下模压盖压接下模;下模座b连接下底板。

16.优选地,上模座a上端面开设上水槽,上模座a一侧开设上水槽入口和上水槽出口,上水槽入口和上水槽出口分别从上水槽两端连通上水槽。通过在上模座a上开设上水槽,解

决了模具的冷却问题,模具工作时,实现对模具冷却。

17.优选地,下模座a下端面开设下水槽,下模座a一侧开设下水槽入口和下水槽出口,下水槽入口和下水槽出口分别从下水槽两端连通下水槽。通过在下模座a上开设下水槽,解决了模具的冷却问题,模具工作时,实现对模具冷却。

18.优选地,导向套设于下模座a和下模座b内,导向套顶端与下模座a连接,导向套与下模内腔贯通对应设置。

19.优选地,上底板和下底板之间设有导向结构,导向结构包括导柱,对应导柱,设有与之配合的导套;导柱设于上底板或下底板上,导套对应设于下底板或上底板上;导套内前端设有铜套,铜套通过铜套压盖连接导套。通过设置相互配合的导套和导柱进行导向,定位精准,提高了锻件的锻造精度。

20.压力机锻造的特点是对模具的尺寸公差要求高,需要上、下模严密配合,通过设置导向结构,精准定位,完成锻件的锻造过程,其锻造余量较小,锻造余量比摆辗工艺减少了50%以上,无毛刺,外形美观,设备噪音低,提高了后序的加工效率、降低了产品成本。

21.本实用新型所述的顶料装置,包括顶杆导程套,顶杆导程套贯穿下底板,与下模座贯通设置,顶杆导程套内穿装有顶杆,顶杆另一端贯穿顶杆导程套连接顶缸,顶缸外部设有顶缸固定座,顶缸固定座用于固定连接压机。

22.工作过程或工作原理:

23.锻件锻造成型后,顶缸推动顶杆,顶杆贯穿下底板、下模座,推动锻件向上移动,顶杆沿导向套移动,定位精准,将锻件推出模具,锻件能够很方便地取出。

24.优选地,顶缸顶端设有防护罩。

25.优选地,顶杆第一端通过t型连接头连接顶杆导程套,顶杆可在顶杆导程套中滑动,顶杆与顶杆导程套始终保持连接。

26.优选地,顶杆第二端通过过渡块连接顶缸。

27.与现有技术相比,本实用新型的有益效果是:

28.本实用新型通过设置顶料装置,将成型的锻件顶出,方便锻件取出,为实现锻件自动抓取输送提供了可能性。顶杆导程套和顶杆采用t型连接头连接,拆卸、更换方便;顶杆通过过渡块连接顶缸,过渡块作为易损件,拆卸、更换方便。

附图说明

29.图1:本实用新型的一实施例的结构示意图,

30.图2:上模具结构示意图,

31.图3:下模具结构示意图,

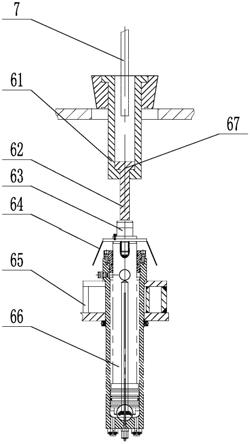

32.图4:上模座a结构示意图,

33.图5:图4中c

‑

c剖视结构示意图,

34.图6:下模座a结构示意图,

35.图7:图6中d

‑

d剖视结构示意图,

36.图8:顶料装置结构示意图。

37.图中:1、压机上板;2、上模具;3、滑块;4、下模具;5、压机下板;6、顶料装置7、锻件8、压机;9、导轨;

38.21、上底板;22、螺栓一23、导套;24、铜套;25、螺栓二;26、铜套压盖;27、螺栓三;28、上模座b;29、螺栓四;210、上模座a;211、上模;212、上模压盖;213、螺栓五;214、上水槽入口;215、上水槽;216、上水槽出口;217、上连通槽;

39.41、导柱;42、螺栓六;43、下模压盖;44、下模;45、导向套;46、螺栓七;47、下模座a;48、下模座b;49、螺栓八;410、螺栓九;411、下底板;412、下水槽入口;413、下水槽;414、下水槽出口;415、下连通槽;

40.61、顶杆导程套;62、顶杆;63、过渡块;64、防护罩;65、顶缸固定座;66、顶缸;67、t型连接头。

具体实施方式

41.下面将结合本实用新型实施例及附图,对本实用新型实施例中的技术方案作进一步进行清楚、完整地描述:

42.实施例1

43.如图1~图8所示,本实用新型所述的模锻自动化线半轴成型装置,包括相互配合的上模具2和下模具4;

44.上模具2包括上底板21,上底板21用于连接压机上板1;

45.上底板21底部设有上模座,上模座通过上模压盖212连接上模211;

46.下模具4包括下底板411,下底板411用于连接压机下板5;

47.下底板411上设有下模座,下模座通过下模压盖43连接下模44,下模座内设有导向套45。

48.上底板21、上模座和上模211采用可拆装式连接;下底板411、下模座、导向套45和下模44采用可拆装式连接。

49.上模座包括从下往上顺次布置的上模座a210和上模座b28,上模座a210和上模座b28通过螺栓三27连接;上模座a210连接上模压盖212,上模座a210通过螺栓四29连接上模压盖212,上模压盖212压接上模211,上模座b28通过螺栓五213连接上底板21;下模座包括从上往下顺次布置的下模座a47和下模座b48,下模座a47和下模座b48通过螺栓六42连接;下模座a47连接下模压盖43,下模压盖43压接下模44;下模座b48通过螺栓就410连接下底板411。

50.上模座a210上端面开设上水槽215,上模座a210一侧开设上水槽入口214和上水槽出口216,上水槽入口214和上水槽出口216分别从上水槽215两端连通上水槽215。上水槽入口214通过上连通槽217连通上水槽215。上水槽入口214、上连通槽217和上水槽出口216均为封闭式设计,上水槽215为开敞式设计,上水槽215布置为环形。上水槽出口与上水槽连通方式,和上水槽入口与上水槽连通方式一致。

51.下模座a47下端面开设下水槽413,下模座a47一侧开设下水槽入口412和下水槽出口414,下水槽入口412和下水槽出口414分别从下水槽413两端连通下水槽413。下水槽入口412通过下连通槽415连通下水槽413。下水槽入口412、下连通槽415和下水槽出口414均为封闭式设计,下水槽413为开敞式设计,下水槽413布置为环形。下水槽出口与下水槽连通方式,和下水槽入口与下水槽连通方式一致。

52.导向套45设于下模座a47和下模座b48内,导向套45顶端与下模座a47连接,导向套

45与下模44内腔贯通对应设置。导向套45顶端与下模座a47通过螺栓七46连接。

53.上底板21和下底板411之间设有导向结构,导向结构包括导柱41,对应导柱41,设有与之配合的导套23;导柱设于上底板21或下底板411上,导套对应设于下底板411或上底板21上;导套23内前端设有铜套24,铜套24通过铜套压盖26连接导套23。

54.导向结构可以如图1所示设置,上底板21和导套23通过螺栓一22连接;导套23和套筒压盖26通过螺栓二25连接。导柱和下底板通过螺栓八49连接。

55.导向结构也可以导套设于下底板上,导柱设于上底板上,导套与导柱相互配合设置。

56.本实用新型所述的模锻自动化线半轴锻造用顶料装置,即顶料装置6,包括顶杆导程套61,顶杆导程套61贯穿下底板411,与下模座贯通设置,顶杆导程套61内穿装有顶杆62,顶杆62另一端贯穿顶杆导程套61连接顶缸66,顶缸66外部设有顶缸固定座65,顶缸固定座65用于固定连接压机8。

57.顶缸66顶端设有防护罩64。

58.顶杆62第一端通过t型连接头67连接顶杆导程套61,顶杆62可在顶杆导程套61中滑动,顶杆62与顶杆导程套61始终保持连接;顶杆62第二端通过过渡块63连接顶缸66。

59.工作过程或工作原理:

60.启动压机,压机8上设有导轨9,导轨9上设有滑块3,滑块连接上压板,上压板和上模随滑块一起下行,导套与导柱首先接触配合,起到导向作用,之后,上模继续下行,上模、下模逐渐配合接触,最终将锻件锻造成型。

61.锻件锻造成型后,上模上移,顶缸推动顶杆,顶杆推动工件沿导向套上移,将锻件7顶出下模300mm,顶出距离可以根据实际情况调整;因为半轴锻件较长,顶杆将锻件顶出下模后,锻件很容易取出。

62.本实用新型中对结构的方向以及相对位置关系的描述,如前后左右上下的描述,不构成对本实用新型的限制,仅为描述方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1