一种飞行模拟舱舱门板成型设备的制作方法

1.本实用新型属于航空航天技术领域,具体涉及一种飞行模拟舱舱门板成型设备。

背景技术:

2.飞行模拟器具有安全、可靠、方便、经济、工作效率高,且不受气象条件的限制等突出优点,因此发展相当迅速。飞行模拟器经历了机械式、电子式和数字式的三个发展阶段。运动系统经历了单自由度、二自由度、三自由度到六自由度的发展阶段,控制方式由机械式、电子式最终过渡到数字式,训练手段由人工型、机械型到全数字计算机模拟型,视景系统由光学透明画和电影胶片到广泛采用闭路电视和摄像机投影以至到最流行的计算机虚拟现实的图形制作成像技术,模拟舱座从仅有部分模拟仪表发展到完整的同步式飞行仪表舱。飞行模拟舱在生产时需要加工出相应的舱门板。

3.如公开号为cn204640773u公开了一种飞行器逃生舱门吸塑成型模具,包括模具主体,所述模具主体的底面为平面结构,顶面为变径的曲面结构,模具主体顶面上设有定位区域,所述定位区域包括截面为矩形的吸塑区域和截面为直角梯形的固定区域,所述固定区域与吸塑区域的交界处上设有定位凸条,所述模具主体上向内凹陷的设有舱门成型腔体,所述舱门成型腔体底部设有一圈密封垫圈限位凸起,舱门成型腔体包括两个相对设置的第一斜坡壁和两个相对设置的第二斜坡,第二斜坡的坡度大于第一斜坡的坡度,所述第一斜坡上设有门把限位凸起,一次成型,加工周期短,加工效率高,减少了生产成本,增加了逃生舱门的合格率。

4.又如公开号cn109590401b公开了一种客车行李舱门板成型设备,旨在提供一种能够自动将薄钢板堆或铝合金薄板堆中的单块薄钢板或单块铝合金薄板推出,从而使操作者能够方便的在薄钢板堆或铝合金薄板堆中依次取出单块的薄钢板或铝合金薄板的客车行李舱门板成型设备。它包括底架、设置在底架上的水平辊道、行李舱门板逐片上料辅助装置、行李舱门板切边模、李舱门板折弯机及行李舱门板放置架,所述行李舱门板逐片上料辅助装置靠近水平辊道的一端,行李舱门板放置架靠近水平辊道的另一端,行李舱门板切边模与李舱门板折弯机沿水平辊道的送料方向依次分布。

5.现有技术中生产舱门板时,往往需要经由多个工位配合完成,生产效率交底,并且具有较高的生产成本,转运待加工件的过程也较为耗费时间。

技术实现要素:

6.针对上述不足,本实用新型的目的是提供一种飞行模拟舱舱门板成型设备。

7.本实用新型提供了如下的技术方案:

8.一种飞行模拟舱舱门板成型设备,包括固接在限位导柱上端的上支板、固接在限位导柱下端的下支板、固接在下支板上的下安装座、固接在限位导柱下部的下限位套、套装在限位导柱上的上限位套和固接在上限位套一侧的上安装座;所述上安装座上端连接有上安装座推杆;上安装座中部可滑动地安装有连接有上夹持块推杆的上夹持块;上夹持块设

有滑槽,滑槽内可滑动地安装有连接有上印字块推杆的上印字块,上印字块推杆贯通延伸至上支板上方;下安装座上相对应于上印字块安装有下印字块;下安装座上可滑动地安装有连接有成型压块推杆的成型压块,上安装座上相对应于成型压块设有型腔。

9.所述限位导柱有四根,四根限位导柱分别固接在下支板上端面四角。

10.所述上限位套下端面水平高度低于上安装座下端面水平高度。

11.所述下限位套上端面与下安装座上端面平齐。

12.所述上安装座内可滑动地安装有卸料推杆。

13.所述卸料推杆和上夹持块推杆均由安装在上安装座上端面上的液压缸驱动。

14.所述上安装座内相配合地安装有冲孔杆,下安装座上相对应于冲孔杆设有落料孔。

15.所述上安装座侧部相配合地安装有折边推杆,下安装座上相对应于折边推杆设有折边槽。

16.本实用新型的有益效果是:

17.1、本实用新型结构简单,维修方便,生产成本较低;

18.2、本实用新型能够有效提高舱门板的加工精度;

19.3、本实用新型简化了舱门板的生产步骤,节约了生产时间。

附图说明

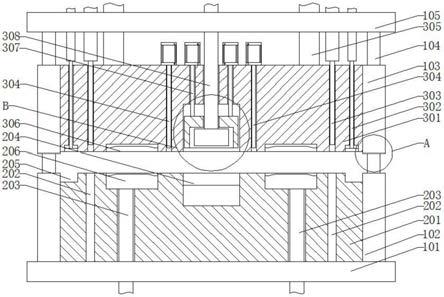

20.图1是本实用新型的结构示意图;

21.图2是图1中a处放大图;

22.图3是图1中b处放大图。

23.图中标记为:下支板101、下限位套102、上限位套103、限位导柱104、上支板105、下安装座201、落料孔202、成型压块推杆203、下印字块204、折边槽205、成型压块206、上安装座301、折边推杆302、冲孔杆303、卸料推杆304、上安装座推杆305、型腔306、上夹持块推杆307、上印字块推杆308、上夹持块309、滑槽310、上印字块311。

具体实施方式

24.如图所示,一种飞行模拟舱舱门板成型设备,包括固接在限位导柱104上端的上支板105和固接在限位导柱104下端的下支板101。具体地,限位导柱104有四根,四根限位导柱104分别通过销接固定安装在下支板101上端面四角,四根限位导柱104再通过销接与上支板105固定连接。在下支板101上通过销接固定安装有下安装座201,并且在限位导柱104的下部通过焊接固定安装有下限位套102,下限位套102的上端面与下安装座201的上端面平齐,即处于同一水平面。在限位导柱104上还套设有上限位套103,上限位套103一侧与上安装座301通过焊接固定连接,上限位套103下端面水平高度低于上安装座301下端面水平高度。当上安装座301连同上限位套103向下线性运动到上限位套103下端面和下限位套102上端面抵住时,上安装座301和下安装座201之间留有一定的间隙。

25.上安装座301上端通过焊接固定安装有上安装座推杆305,上安装座推杆305与外部动力系统连接,动力系统可驱动上安装座推杆305推动上安装座301连同上限位套103沿着限位导柱104做上下方向的线性运动。

26.在上安装座301中部可滑动地安装有连接有上夹持块推杆307的上夹持块309。具体地,在上安装座301中部设有滑动槽道,上夹持块309设于滑动槽道内,与上夹持块309通过焊接固定连接的上夹持块推杆307贯穿延伸至上安装座301上端,上夹持块推杆307与固定安装在上安装座301上端面上的液压缸的活塞杆连接。液压缸可驱动活塞杆带动上夹持块推杆307推动上夹持块309做上下方向的线性运动。

27.在上夹持块309内设有滑槽310,并在滑槽310内可滑动地安装有上印字块311,上印字块311的上端与上印字块推杆308通过焊接固定连接。上印字块推杆308贯通延伸至上支板105上方,并于动力系统连接。在上印字块311下端设有需要压制在舱门板上的图案或字体。在下安装座201上相对应于上印字块311安装有下印字块204。动力系统可驱动上印字块推杆308推动上印字块311向下运动与下印字块204压合在一起,从而在位于上印字块311和下印字块204之间的板材上压制上图案或字体。

28.在下安装座201上可滑动地安装有成型压块206,成型压块206下端与成型压块推杆203通过焊接固定连接,成型压块推杆203下端贯穿延伸至下支板101下方,并与动力系统连接。在上安装座301上相对应于成型压块206设有型腔306。当上限位套103向下线性运动到上限位套103下端面和下限位套102上端面抵住后,动力系统可驱动成型压块推杆203推动成型压块206向上运动,从而将位于上安装座301和下安装座201之间的板材冲压出需要的形状。

29.在上安装座301内相配合地安装有冲孔杆303,并在下安装座201上相对应于冲孔杆303设有落料孔202。冲孔杆303上端贯穿延伸至上支板105上方与动力系统连接。动力系统可驱动冲孔杆303向下运动,从而将位于上安装座301和下安装座201之间的板材冲制出安装孔。

30.在上安装座301侧部相配合地安装有折边推杆302,并在下安装座201上相对应于折边推杆302设有折边槽205。折边推杆302上端贯穿延伸至上支板105上方与动力系统连接。动力系统可驱动折边推杆302向下运动到折边槽205内,从而将板材多余的部分折边。

31.为了便于卸料,在上安装座301内可滑动地安装有卸料推杆304。卸料推杆304上端贯穿延伸至上安装座301上端,并与固定安装在上安装座301上端面上的液压缸的活塞杆连接。液压缸可驱动活塞杆带动卸料推杆304向下运动,方便卸料。

32.本实用新型的操作方法是这样的:先将代加工板材放置于上安装座301和下安装座201之间,使上限位套103向下线性运动到上限位套103下端面和下限位套102上端面抵住,再令液压缸驱动活塞杆带动上夹持块推杆307推动上夹持块309向下运动,使上夹持块309连同下印字块204将板材夹持固定住,再依次完成压制成型、加工安装孔和折边加工,再在保持将板材夹持固定的前提下,在板材上冲制得图案或字体,最后卸下加工好的舱门板。

33.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1