一种油压铰全自动生产线的制作方法

一种油压铰全自动生产线

1.【技术领域】

2.本实用新型涉及马桶油压铰加工设备技术领域,特别是一种油压铰全自动生产线。

3.

背景技术:

4.现有技术中,马桶油压铰通常采用人工组装的方式进行生产制造,人工组装的效率低下、人工成本较高,并且由于人为因素,通过人工组装生产出来的马桶油压铰规格不一,各个油压铰的性能与质量差异性较大。

5.因此,现有技术并不能满足我们的需要。

6.

技术实现要素:

7.为解决上述问题,本实用新型提供一种高效率的油压铰全自动生产线。

8.为实现上述目的,本实用新型提供如下技术方案:

9.一种油压铰全自动生产线,包括加工单元、转运机构、第一组装单元、第二组装单元、焊接单元、输送机构以及控制系统;

10.所述加工单元,包括:筒身震动盘、与所述筒身震动盘连接并用于存放筒身的筒身存放台、端盖震动盘、与所述端盖震动盘连接并用于存放端盖的端盖存放台、端盖装配装置、搬运机构、第一称重装置、注油机构以及注油工作台;

11.所述转运机构,包括:滑轨、滑动设置在所述滑轨上的第一抓手以及驱动所述第一抓手的驱动装置,所述加工单元和输送机构之间还设置有第二称重装置;

12.所述第一组装单元,包括:轴芯震动盘、与所述轴芯震动盘连接并用于存放轴芯的轴芯存放台、压盖震动盘、与所述压盖震动盘连接并用于存放压盖的压盖存放台、o型圈震动盘、与所述o型圈震动盘连接并用于存放o型圈的o型圈存放台、垫片震动盘、与所述垫片震动盘连接并用于存放垫片的垫片存放台以及用于组装的第一机械臂,所述第一机械臂的运动末端设置有抓取单元,所述抓取单元与所述第一机械臂配合时由所述控制系统控制并将所述轴芯、压盖、o型圈以及垫片依次放置在第一半成品油压铰上,以此形成第二半成品油压铰;

13.所述第二组装单元,包括:组装台、将半成品油压铰在所述输送机构和所述组装台之间相互转运的第二机械臂、至少一个叶片震动盘、与所述叶片震动盘连接并用于存放叶片的叶片存放台以及至少一个用于将所述叶片装配在所述第二半成品油压铰上的组装装置;

14.所述焊接单元,包括:压紧装置、焊接装置、检测装置以及将第二半成品油压铰沿着所述输送机构、压紧装置、焊接装置和检测装置的顺序依次进行搬运的搬运装置;

15.所述输送机构,包括:至少一条输送带、设置在所述输送带上的用于放置半成品油压铰的治具以及将所述治具从一条输送带切换至另一条输送带上的换位装置。

16.作为优选实施方式,进一步限定为:所述筒身存放台的一端还设置有加工装置,所述加工装置包括第一导杆,活动设置在所述第一导杆上的第一连接板,所述第一连接板的一端固定连接在第一伸缩气缸的输出端上,所述第一连接板的另一端固定设置有电机,所

述电机的输出轴固定设置有钻头。

17.作为优选实施方式,进一步限定为:所述端盖装配装置包括第一固定板,所述端盖存放台固定设置在所述第一固定板的上端,所述端盖存放台的两侧还固定设置有挡料装置,所述挡料装置包括第二伸缩气缸和固定设置在所述第二伸缩气缸输出端上的挡料手,所述端盖存放台的两侧分别开设有开口,所述挡料手插设在所述开口内;所述第一固定板的上端还设置有筒身夹紧装置,所述筒身夹紧装置包括第三伸缩气缸和固定设置在所述第三伸缩气缸伸出端上的夹紧板,所述夹紧板远离所述第三伸缩气缸的一端设置有用于夹紧所述筒身的夹紧部;所述端盖存放台远离所述端盖震动盘的一端设置有装配部,所述第一固定板上开设有插入孔,所述装配部开设有与所述插入孔相对准的第一通孔,所述第一固定板的上端还设置有第一压紧气缸,所述第一压紧气缸的伸出端与所述第一通孔相对准;所述第一固定板的下端通过若干条第二导杆固定连接有第二连接板,所述第二导杆上活动设置有第三连接板,所述第三连接板的下端固定设置有拧紧电机,所述拧紧电机的输出端固定连接有装配后插设在所述第一通孔内的拧紧头,所述第二连接板的下端固定连接有第四伸缩气缸,所述第四伸缩气缸的输出端通过挡板与所述第三连接板固定连接。

18.作为优选实施方式,进一步限定为:所述搬运机构包括导向座、滑动设置在所述导向座上的固定座以及驱动装置,所述固定座上固定设置有若干个搬运机械手,所述搬运机械手包括气缸和固定设置在所述气缸伸出端上的搬运抓手,使得所述搬运机械手沿着所述筒身存放台、装配部、第一称重装置和注油工作台的顺序依次对所述筒身进行搬运。

19.作为优选实施方式,进一步限定为:所述转运机构还包括支架,所述滑轨固定设置在所述支架上,所述滑轨上还滑动设置有滑座,所述第一抓手固定设置在所述滑座上,使得所述第一抓手通过所述滑座滑动设置在所述滑轨上,所述驱动装置用于驱动所述第一抓手在所述滑轨上来回运动,所述滑轨下端的两侧还固定设置有若干个位置传感器,所述转运机构用于将放置在所述注油工作台上的第一半成品油压铰转运至所述第二称重装置上经其再次称重后再转运至所述输送机构的治具内。

20.作为优选实施方式,进一步限定为:所述换位装置包括第五伸缩气缸和固定设置在所述第五伸缩气缸伸出端的固定件,所述固定件上设置有开口朝向一侧的开口槽,换位时所述治具插设在所述开口槽内,所述输送机构上还设置有若干个拦截装置,所述拦截装置包括夹紧器和接近开关;所述输送机构上还设置有第二注油机构,所述第二注油机构包括储油桶、与所述储油桶相通的出油嘴以及设置在所述储油桶和出油嘴之间的控制阀,所述储油桶上设置有安全阀,所述储油桶上还设置有视油管和进气管。

21.作为优选实施方式,进一步限定为:所述抓取单元包括第三固定板、第四固定板以及若干个固定设置在所述第三固定板和第四固定板之间的伸缩台固定柱,所述伸缩台固定柱上均设置有若干个伸缩台,所述伸缩台的伸出端分别设置有轴芯抓手、压盖抓手以及线轨,所述伸缩台的伸出端还通过所述线轨活动连接有垫片吸盘;所述第四固定板上还设置有o型圈抓手和退料装置,所述o型圈抓手包括气动手指和固定设置在所述气动手指伸缩端上的抓手,所述退料装置包括若干个活动设置在所述第四固定板上的退料导轨,所述退料导轨的一端固定连接有气缸安装板,所述气缸安装板的上端固定设置有退料气缸,所述退料气缸的伸出端穿过所述气缸安装板后抵设在所述第四固定板的上端,所述退料导轨的另一端固定连接有退料手爪,两所述退料手爪之间设置有供所述抓手插入的插槽;所述垫片

存放台包括第一转盘和若干个设置在所述第一转盘上的插杆,所述垫片放置在所述插杆上。

22.作为优选实施方式,进一步限定为:所述第二机械臂的运动末端固定设置有第二抓手,所述第二抓手包括用于夹取半成品油压铰的抓取手指和固定设置在两所述抓取手指之间的第二压紧气缸;所述组装台包括用于放置所述第二半成品油压铰的放置座,所述放置座的两端均设置有激光传感器,所述激光传感器的一侧分别设置有光电传感器,所述放置座和激光传感器设置在同一竖直平面上,所述光电传感器、叶片震动盘、叶片存放台以及组装装置对称设置在所述竖直平面的两侧,所述组装台靠近所述输送机构的一端还设置有金属检测开关。

23.作为优选实施方式,进一步限定为:所述组装装置包括第二固定板和固定设置所述第二固定板一端的驱动电机,所述第二固定板的另一端转动设置有连杆,所述连杆上滑动设置有组装手,所述第二固定板上设置有第一导向槽,所述第一导向槽之间设置有第二通孔,所述驱动电机的输出轴穿过所述第二通孔后与所述连杆周向固定连接,所述连杆上设置有两端均为开口状的第二导向槽,所述第二固定板的另一端还固定设置有第二转盘,所述第二转盘上固定设置有滑块,所述组装手固定设置有与所述滑块相适配的导轨,所述组装手的一端设置有滚轮,所述滚轮穿过所述第二导向槽后滑动设置在所述第一导向槽内,所述组装手的另一端设置有用于抓取所述叶片的第三抓手。

24.作为优选实施方式,进一步限定为:所述压紧装置包括压紧放置座、压紧气缸和固定设置在所述压紧气缸伸出端的压头;所述焊接装置包括超声波焊接机和焊接座;所述检测装置包括检测电机、固定设置在所述检测电机输出端的检测座以及固定设置在检测气缸的输出端上的锁紧板,所述锁紧板的下端设置有与所述轴芯相适配的插孔;所述搬运装置包括驱动电机、固定连接在所述驱动电机输出端上的丝杆、通过连接座与所述丝杆螺纹连接的安装板以及固定设置在所述安装板上的伸缩抓手,使得所述搬运装置沿着所述治具、压紧放置座、焊接座和检测座的顺序依次对第三半成品油压铰进行搬运,进而使得所述第三半成品油压铰通过所述焊接单元的加工形成成品油压铰。

25.本实用新型的有益效果是:

26.本实用新型的只需将零件放置在震动盘内,控制系统控制震动盘不断供料,以及控制加工单元、转运机构、第一组装单元、第二组装单元、焊接单元以及输送机构不断运作,并且生产线上设置有传感器和称重装置,使得生产线在控制系统的作用下自动生产与以及及时剔除劣质品,杜绝人工组装加工导致品质不一等问题的发生,与传统的人工处理相比,降低工人的劳动强度和人工成本,提高了生产效率,并且保证产品的一致性;并且每个单元之间均采用缓冲喂料设计,在发生故障时有足够的时间处理异常,大大地减少因故障导致整个生产线停机的情况的发生。

27.【附图说明】

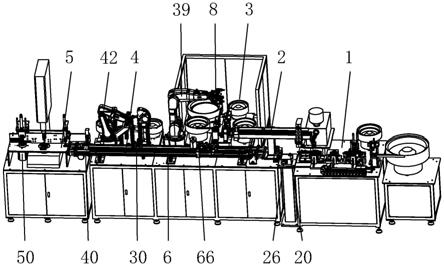

28.图1是本实用新型的结构示意图之一;

29.图2是本实用新型的结构示意图之二;

30.图3是本实用新型的俯视图;

31.图4是加工单元的结构示意图;

32.图5是搬运机构的结构示意图;

33.图6是加工装置的结构示意图;

34.图7是端盖装配装置局部剖视图;

35.图8是转运机构的结构示意图;

36.图9是输送机构的结构示意图;

37.图10是抓取单元的结构示意图之一;

38.图11是抓取单元的结构示意图之二;

39.图12是第一组装单元的结构示意图;

40.图13是第二组装单元的结构示意图;

41.图14是图13中a的放大示意图;

42.图15是第二抓手的结构示意图;

43.图16是焊接单元的结构示意图。

44.【具体实施方式】

45.以下结合附图和具体实施方式对本实用新型作进一步详细说明:

46.如附图1至附图16所示,一种油压铰全自动生产线,包括加工单元1、转运机构2、第一组装单元3、第二组装单元4、焊接单元5、输送机构6以及控制系统;

47.所述加工单元1,包括:筒身震动盘11、与所述筒身震动盘11连接并用于存放筒身70的筒身存放台12、端盖震动盘13、与所述端盖震动盘13连接并用于存放端盖71的端盖存放台14、端盖装配装置15、搬运机构16、第一称重装置17、注油机构18以及注油工作台19;

48.所述转运机构2,包括:滑轨21、滑动设置在所述滑轨21上的第一抓手22以及驱动所述第一抓手22的驱动装置23,所述加工单元1和输送机构6之间还设置有第二称重装置26;

49.所述第一组装单元3,包括:轴芯震动盘31、与所述轴芯震动盘31连接并用于存放轴芯72的轴芯存放台32、压盖震动盘33、与所述压盖震动盘33连接并用于存放压盖73的压盖存放台34、o型圈震动盘35、与所述o型圈震动盘35连接并用于存放o型圈74的o型圈存放台36、垫片震动盘37、与所述垫片震动盘37连接并用于存放垫片75的垫片存放台38以及用于组装的第一机械臂39,所述第一机械臂39的运动末端设置有抓取单元8,所述抓取单元8与所述第一机械臂39配合时由所述控制系统控制并将所述轴芯72、压盖73、o型圈74以及垫片75依次放置在第一半成品油压铰20上,以此形成第二半成品油压铰30;

50.所述第二组装单元4,包括:组装台41、将半成品油压铰在所述输送机构6和所述组装台41之间相互转运的第二机械臂42、至少一个叶片震动盘43、与所述叶片震动盘43连接并用于存放叶片44的叶片存放台45以及至少一个用于将所述叶片44装配在所述第二半成品油压铰30上的组装装置46;

51.所述焊接单元5,包括:压紧装置51、焊接装置52、检测装置53以及将第二半成品油压铰30沿着所述输送机构6、压紧装置51、焊接装置52和检测装置53的顺序依次进行搬运的搬运装置54;

52.所述输送机构6,包括:至少一条输送带61、设置在所述输送带61上的用于放置半成品油压铰的治具62以及将所述治具62从一条输送带切换至另一条输送带上的换位装置64,并且两所述输送带61的运动方向相反。

53.采用所述第一机械臂39和第二机械臂42进行上下料、装配等一系列工作,机械臂

的自由度至少为6个,多个自由度的机械臂反应迅速,工作时机械臂的定位可以随时调节,以此适应不同的工位,减少了整个生产线占地面积,实用性强,生产线的自动加工可以杜绝人工组装加工导致错误加工等问题的发生,降低的工作成本,提高了生产线的工作效率,降低工人的劳动强度,保证产品的一致性;并且每个单元之间均采用缓冲喂料设计,在发生故障时有足够的时间处理异常,大大地减少因故障导致整个生产线停机的情况的发生。

54.如附图6所示,在本实施例中,所述筒身存放台12的一端还设置有加工装置10,所述加工装置10包括第一导杆101,活动设置在所述第一导杆101上的第一连接板102,所述第一连接板102的一端固定连接在第一伸缩气缸的输出端上,所述第一连接板102的另一端固定设置有电机103,所述电机103的输出轴固定设置有钻头104;用户可以根据实际的生产情况,将伸缩气缸更换为电机等其他输出设备,并辅以齿轮等工具实现锁定和对筒身70的加工,所述加工装置10对所述筒身70进行修整,方便后续单元对其进行组装和焊接。

55.如附图7所示,在本实施例中,所述端盖装配装置15包括第一固定板151,所述端盖存放台14固定设置在所述第一固定板151的上端,所述端盖存放台14的两侧还固定设置有挡料装置,所述挡料装置包括第二伸缩气缸141和固定设置在所述第二伸缩气缸141输出端上的挡料手142,所述端盖存放台14的两侧分别开设有开口,所述挡料手142插设在所述开口内;所述第一固定板151的上端还设置有筒身夹紧装置,所述筒身夹紧装置包括第三伸缩气缸152和固定设置在所述第三伸缩气缸152伸出端上的夹紧板1521,所述夹紧板1521远离所述第三伸缩气缸152的一端设置有用于夹紧所述筒身70的夹紧部;所述端盖存放台14远离所述端盖震动盘13的一端设置有装配部,所述第一固定板151上开设有插入孔1511,所述装配部开设有与所述插入孔1511相对准的第一通孔143,所述第一固定板151的上端还设置有第一压紧气缸153,所述第一压紧气缸153的伸出端与所述第一通孔143相对准;所述第一固定板151的下端通过若干条第二导杆154固定连接有第二连接板155,所述第二导杆154上活动设置有第三连接板156,所述第三连接板156的下端固定设置有拧紧电机157,所述拧紧电机157的输出端固定连接有装配后插设在所述第一通孔143内的拧紧头1571,所述第二连接板155的下端固定连接有第四伸缩气缸158,所述第四伸缩气缸158的输出端通过挡板159与所述第三连接板156固定连接;装配时所述第一压紧气缸153的压头牢牢压住筒身70,方便所述第四伸缩气缸158和拧紧电机157将端盖71旋入筒身70内,而所述挡料装置隔开放置在所述端盖存放台14上的端盖71的同时,也将即需装配的端盖推动至所述装配部中,完成定位;用户可以根据实际的生产情况,将伸缩气缸更换为电机等其他输出设备,并辅以齿轮等工具实现锁定和将端盖71旋入筒身70内;使用电机将端盖71旋入筒身70内,相较于人工旋入,电机保证了每次旋入力度和旋入深度的一致性,并且方便调节,大大地提高了工作效率。

56.如附图5所示,在本实施例中,所述搬运机构16包括导向座161、滑动设置在所述导向座161上的固定座162以及驱动装置,所述固定座162上固定设置有若干个搬运机械手163,所述搬运机械手163包括气缸和固定设置在所述气缸伸出端上的搬运抓手,使得所述搬运机械手163沿着所述筒身存放台12、装配部、第一称重装置17和注油工作台19的顺序依次对所述筒身70进行搬运;所述搬运机械手163为三个,三个所述搬运机械手163同步移动,方便及快速搬运筒身70至下一个工位,同时相较于机械臂,大大节省的成本,提高了工作效率。

57.如附图8所示,在本实施例中,所述转运机构2还包括支架24,所述滑轨21固定设置在所述支架24上,所述滑轨21上还滑动设置有滑座,所述第一抓手22固定设置在所述滑座上,使得所述第一抓手22通过所述滑座滑动设置在所述滑轨21上,所述驱动装置23用于驱动所述第一抓手22在所述滑轨21上来回运动,所述滑轨21下端的两侧还固定设置有若干个位置传感器25,所述转运机构2用于将放置在所述注油工作台19上的第一半成品油压铰20转运至所述第二称重装置26上经其再次称重后再转运至所述输送机构6的治具62内;两称重装置用于检测所述筒身70的注油重量,方便筛选不良品;所述转运机构2不仅用于将第一半成品油压铰20转运至所述第二称重装置26上,而且还负责将第一半成品油压铰20继续转运至所述输送机构6上,缓冲喂料,在发生故障时有足够的时间处理异常,大大地减少因故障导致整个生产线停机的情况的发生。

58.如附图9所示,在本实施例中,所述换位装置64包括第五伸缩气缸641和固定设置在所述第五伸缩气缸641伸出端的固定件642,所述固定件642上设置有开口朝向一侧的开口槽,换位时所述治具62插设在所述开口槽内,所述输送机构6上还设置有若干个拦截装置65,所述拦截装置65包括夹紧器651和接近开关652;所述输送机构6上还设置有第二注油机构66,所述第二注油机构66包括储油桶661、与所述储油桶661相通的出油嘴662以及设置在所述储油桶661和出油嘴662之间的控制阀663,所述储油桶661上设置有安全阀664,所述储油桶661上还设置有视油管665和进气管;当所述第一机械臂39将压盖73放置在所述出油嘴662上时,所述控制阀663工作并为压盖73注油,便于为所述压盖73加油;更进一步来说,所述输送机构6上还设置有缓冲器,所述缓冲器设置在所述换位装置64的另一侧,使得在所述换位装置64工作时,对所述固定件642进行缓冲,有效防止所述固定件642冲击所述输送机构6。

59.如附图10至附图12所示,在本实施例中,所述抓取单元8包括第三固定板81、第四固定板82以及若干个固定设置在所述第三固定板81和第四固定板82之间的伸缩台固定柱83,所述伸缩台固定柱83上均设置有若干个伸缩台84,所述伸缩台84的伸出端分别设置有轴芯抓手85、压盖抓手86以及线轨87,所述伸缩台84的伸出端还通过所述线轨87活动连接有垫片吸盘871;所述第四固定板82上还设置有o型圈抓手88和退料装置89,所述o型圈抓手88包括气动手指和固定设置在所述气动手指伸缩端上的抓手881,所述退料装置89包括若干个活动设置在所述第四固定板82上的退料导轨891,所述退料导轨891的一端固定连接有气缸安装板892,所述气缸安装板892的上端固定设置有退料气缸894,所述退料气缸894的伸出端穿过所述气缸安装板892后抵设在所述第四固定板82的上端,所述退料导轨891的另一端固定连接有退料手爪893,两所述退料手爪893之间设置有供所述抓手881插入的插槽;所述垫片存放台38包括第一转盘381和若干个设置在所述第一转盘381上的插杆382,所述垫片75放置在所述插杆382上;所述轴芯抓手85、压盖抓手86均为气动手指,用户可以根据实际的生产情况,将气缸更换为电机等其他伸缩设备,所述退料手爪893通过所述退料气缸894的伸缩作用,使得o型圈74在装配时脱落,抓取和下料简单快捷,不易掉落,整个抓取单元8设计巧妙,能同时抓取四种零件,大大地提高了工作效率。

60.如附图13至附图15所示,在本实施例中,所述第二机械臂42的运动末端固定设置有第二抓手47,所述第二抓手47包括用于夹取半成品油压铰的抓取手指471和固定设置在两所述抓取手指471之间的第二压紧气缸472;所述组装台41包括用于放置所述第二半成品

油压铰30的放置座411,所述放置座411的两端均设置有激光传感器412,所述激光传感器412的一侧分别设置有光电传感器413,所述放置座411和激光传感器412设置在同一竖直平面上,所述光电传感器413、叶片震动盘43、叶片存放台45以及组装装置46对称设置在所述竖直平面的两侧,所述组装台41靠近所述输送机构6的一端还设置有金属检测开关414,所述光电传感器413相对设置,分别检测两第三抓手469,更进一步来说,所述激光传感器412的上端还设置有光电传感器413,当装配后所述第二机械臂42通过第二抓手47抓起轴芯72,所述光电传感器413用于检测叶片44是否装配在轴芯72上,所述金属检测开关414下方还通过导轨连接有次品箱48,各个传感器和检测开关及时检测组装的动态、检测是否组装完成以及检测是否组装正确,及时剔除劣质品,方便组装加工和后续处理。

61.如附图13至附图14所示,在本实施例中,所述组装装置46包括第二固定板461和固定设置所述第二固定板461一端的驱动电机462,所述第二固定板461的另一端转动设置有连杆463,所述连杆463上滑动设置有组装手464,所述第二固定板461上设置有第一导向槽4611,所述第一导向槽4611之间设置有第二通孔,所述驱动电机462的输出轴穿过所述第二通孔后与所述连杆463周向固定连接,所述连杆463上设置有两端均为开口状的第二导向槽4631,所述第二固定板461的另一端还固定设置有第二转盘465,所述第二转盘465上固定设置有滑块466,所述组装手464固定设置有与所述滑块466相适配的导轨467,所述组装手464的一端设置有滚轮468,所述滚轮468穿过所述第二导向槽4631后滑动设置在所述第一导向槽4611内,所述组装手464的另一端设置有用于抓取所述叶片44的第三抓手469,利用所述驱动电机462的转动作用,带动所述第三抓手469转动至下方的叶片存放台45处抓取所述叶片44,抓取后再次转动至放置座411上进行叶片组装,设计巧妙,将曲臂连杆和导向槽的配合使用,即可将不同位置、不同高度的零件完成抓取与组装,大大减少的装置的成本,提高了装置的工作效率。

62.如附图16所示,在本实施例中,所述压紧装置51包括压紧放置座511、压紧气缸和固定设置在所述压紧气缸伸出端的压头;所述焊接装置52包括超声波焊接机521和焊接座522;所述检测装置53包括检测电机、固定设置在所述检测电机输出端的检测座531以及固定设置在检测气缸的输出端上的锁紧板532,所述锁紧板532的下端设置有与所述轴芯72相适配的插孔;所述搬运装置54包括驱动电机、固定连接在所述驱动电机输出端上的丝杆、通过连接座与所述丝杆螺纹连接的安装板以及固定设置在所述安装板上的伸缩抓手541,使得所述搬运装置54沿着所述治具62、压紧放置座511、焊接座522和检测座531的顺序依次对第三半成品油压铰40进行搬运,进而使得所述第三半成品油压铰40通过所述焊接单元5的加工形成成品油压铰50;所述压紧装置51对轴芯72进行预压,使其进入筒身70内并到达安装位置,方便后续的焊接加工,而所述检测装置53则用于对成品油压铰50的检测,使得生产出来的成品油压铰的筒身和轴芯均可以相对转动,在使用时发挥出油压铰的缓冲作用。

63.工作原理:首先,所述筒身震动盘11供料,所述筒身70存放在筒身存放台12上,所述第一伸缩气缸收缩并带动所述第一连接板102和电机103下降,使得所述电机103驱动钻头104对所述筒身70进行加工;加工后的筒身70通过所述搬运机构16搬运至所述装配部上,所述第三伸缩气缸152带动所述夹紧板1521伸出,使得两所述夹紧板1521的夹紧部对所述筒身70进行夹紧,此时所述筒身70下方设置有经所述端盖震动盘13供给的端盖71,所述第二伸缩气缸141带动所述挡料手142伸出,使得所述端盖71到位;所述控制系统控制所述第

四伸缩气缸158伸出以及控制所述第一压紧气缸153伸出,使得所述拧紧头1571插设在所述端盖71的下端以及所述第一压紧气缸153压紧所述筒身70,从而使得所述控制系统控制所述拧紧电机157转动并带动所述端盖71旋入至所述筒身70上;旋入端盖70后,所述第一压紧气缸153复位,旋入端盖71的筒身70通过所述搬运机构16搬运至第一称重装置17上,所述第一称重装置17对旋有端盖71的筒身70进行第一次称重去皮,称重后再由所述搬运机构16搬运至所述注油工作台19上,所述控制系统控制所述注油工作台19升高并控制所述注油机构18对旋有端盖71的筒身70进行加油,使其加油完毕后形成所述第一半成品油压铰20,放置在所述注油工作台19上的所述第一半成品油压铰20由所述转运机构2转运至所述第二称重装置26再次称重,两次称重的重量差则为注油的重量,重量合格将由所述转运机构2再次转运至插设在所述开口槽内的治具62上,否则返回上一步重新加油。

64.其次,当所述控制系统收到所述治具62上插设有所述第一半成品油压铰20的信号时,控制所述第五伸缩气缸641复位,使得所述治具62从一条输送带上切换至另一条输送带上,装有所述第一半成品油压铰20的治具62通过输送带的运动,离开所述开口槽并向下一个工位移动;当位于所述第一组装单元3的接近开关652检测到有治具62靠近时,所述控制系统控制夹紧器651伸出,对治具62进行拦截;拦截成功后,所述控制系统控制所述第一机械臂39,使得所述第一机械臂39上的抓取单元8对存放台上的零件进行抓取,抓取后将所述压盖73伸至所述第二注油机构66的所述出油嘴662上,使得所述第二注油机构66对所述压盖73进行加油;加油后,所述控制系统控制所述第一机械臂39将所述轴芯72、加油后的压盖73、o型圈74以及垫片75依次放置在所述治具62上,以此形成第二半成品油压铰30。

65.然后,拦截装置65释放装有第二半成品油压铰30的治具62,使其在输送带61上继续向前移动,而位于所述第二组装单元4的拦截装置65对装有第二半成品油压铰30的治具62进行拦截;拦截成功后,所述控制系统控制所述第二机械臂42运转,使得所述第二抓手47抓取轴芯72并放置在金属检测开关414上,检测合格则由所述第二抓手47直接放置所述组装台41的放置座411上,否则掉落至次品箱48内;同时所述第三抓手469通过所述驱动电机462的作用旋转至叶片存放台45上并抓取所述叶片44,抓取后再通过所述驱动电机462的作用将所述第三抓手469旋转至所述光电传感器413处检测是否抓取成功以及检测叶片抓取的姿态是否正确,经检测没有问题后并且设置在所述激光传感器412上的光电传感器413同时检测到所述放置座411上放置有轴芯72时,所述控制系统控制所述驱动电机462再次驱动所述第三抓手469向前移动,将所述叶片44卡设在所述轴芯72上;组装完成后所述控制系统控制所述第二机械臂42运转,使得所述第二抓手47抓取并提起轴芯72,使得所述激光传感器412上对所述轴芯72进行检测,若所述激光传感器412检测到叶片44装配完成则将装有叶片44的轴芯72放置在第二半成品油压铰30内,以此形成第三半成品油压铰40。

66.最后,拦截装置65释放装有第三半成品油压铰40的治具62,使其继续向前移动并插设在位于焊接单元上的换位装置64的开口槽内,所述控制系统控制所述搬运装置54将所述第三半成品油压铰40搬运至所述压紧放置座511内,使得所述压紧装置51对第三半成品油压铰40进行压紧;同时空置的治具62通过换位装置64切换至另一条输送带61上并经其带动向前移动,重新插设在位于所述转运机构2下端的换位装置64的开口槽内,等待所述转运机构2将下一个第一半成品油压铰20放置在其内;压紧后所述搬运装置54再将所述第三半成品油压铰40搬运至所述焊接座522内,使得所述超声波焊接机521对第三半成品油压铰40

进行焊接;焊接后所述搬运装置54再将所述第三半成品油压铰40搬运至所述检测座531内,使得所述控制系统控制压紧气缸伸出,进而使得所述第三半成品油压铰40的轴芯72插设在所述锁紧板532上的插孔内,随后所述检测电机带动所述检测座531和所述第三半成品油压铰40的筒身70转动,若所述轴芯72能相对所述筒身70进行,则为焊接良品,以此加工形成成品油压铰50,否则则为劣质品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1