一种束带固定支架的制作方法

1.本实用新型涉及摩托车配件技术领域,特别涉及一种束带固定支架。

背景技术:

2.束带固定支架是摩托车上用于固定主电缆的配件,其一般采用焊接的方式与接触件连接,现有的束带固定支架与专用焊接设备拉弧式手持焊机arc

‑

800配合使用,如图1

‑

图3所示,束带固定支架包括中间直线部以及中间直线部两侧的翼板部,中间直线部在远离两个翼板部自由端的一侧表面上设置有球面凸起,在焊接时,束带固定支架在球面凸起处与接触件连接,但是仅依靠束带固定支架的球面凸起与接触件进行焊接,容易导致束带固定支架与接触件连接不牢靠,需要在束带固定支架的中间直线部的两端进行加焊,然而该球面凸起的高度为1.4mm,而束带固定支架的厚度为1mm,因此在加焊过程中易存在焊接缺陷,比如束带固定支架边缘烧穿、变形、咬边、焊瘤大等,影响焊接处的美观度、牢固度,返修难,装车过程中易将手及主电缆划伤,存在安全隐患。

技术实现要素:

3.本实用新型的目的在于提供一种束带固定支架,以便于束带固定支架与接触件的焊接,避免焊接过程中束带固定支架出现烧穿、变形、咬边、焊瘤大等影响焊接美观度以及牢固度的问题,保证后续的布线作业顺利进行。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种束带固定支架,包括中间直线部以及翼板部,两个所述翼板部对称地设置于所述中间直线部的两侧,所述翼板部与所述中间直线部之间具有预设夹角以使所述翼板部与所述中间直线部不处于同一平面,所述中间直线部远离所述翼板部的自由端的一侧表面为平面,或者,所述中间直线部远离所述翼板部的自由端的一侧表面为向所述中间直线部靠近所述翼板部的自由端的一侧表面凹陷的曲面或折面。

6.优选地,所述翼板部与所述中间直线部之间的夹角大于90

°

且小于180

°

。

7.优选地,两个所述翼板部之间的夹角为90

°

。

8.优选地,所述翼板部设置有镂空结构。

9.优选地,所述中间直线部的厚度大于1mm,所述中间直线部的长度大于19mm,所述中间直线部的宽度大于6mm。

10.优选地,所述束带固定支架的高度大于5mm,所述束带固定支架的宽度大于18mm。

11.优选地,所述中间直线部的厚度为1.5mm,所述中间直线部的长度为22mm,所述中间直线部的宽度为8mm,所述束带固定支架的高度为5.5mm,所述束带固定支架的宽度为18.3mm。

12.优选地,所述束带固定支架为由金属板冲压成型的一体件。

13.优选地,所述翼板部呈等腰梯形且所述翼板部的大底边与所述中间直线部连接。

14.优选地,所述束带固定支架的各个阳角以及各个阳角边均设置为圆弧倒角。

15.由以上技术方案可以看出,本实用新型中公开了一种束带固定支架,该束带固定支架包括中间直线部以及翼板部,其中,两个翼板部对称地设置于中间直线部的两侧,翼板部与中间直线部之间具有预设夹角以使翼板部与中间直线部不处于同一平面,中间直线部远离翼板部的自由端的一侧表面为平面,或者,中间直线部远离翼板部的自由端的一侧表面为向中间直线部靠近翼板部的自由端的一侧表面凹陷的曲面或折面;上述束带固定支架取消了中间直线部远离翼板部的自由端的一侧表面上设置的与专用焊接设备匹配的球面凸起,将中间直线部远离翼板部的自由端的一侧表面设计为平面或者凹陷的曲面、折面,从而使该束带固定支架可以用常规焊接设备进行焊接,并避免由于球面凸起的存在而造成的两端焊接时束带固定支架容易烧穿、变形、咬边、焊瘤大的问题,保证后续的布线作业的顺利进行,减少焊接过程中的飞溅,改善束带固定支架与接触件焊接处的美观度、牢固度。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

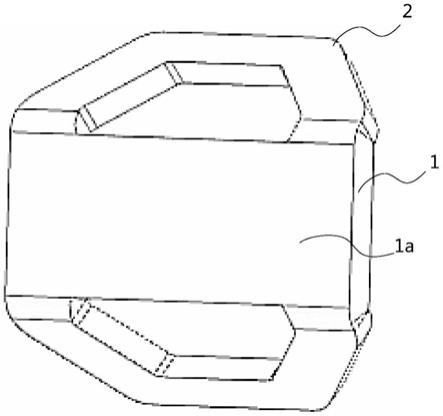

17.图1为现有技术中束带固定支架的结构示意图;

18.图2为现有技术中束带固定支架的仰视图;

19.图3为图2中的a向剖视图;

20.图4为本实用新型实施例提供的束带固定支架的结构示意图;

21.图5为本实用新型实施例提供的束带固定支架的侧视图;

22.图6为本实用新型实施例提供的束带固定支架的俯视图;

23.图7为本实用新型实施例提供的束带固定支架的主视图。

24.其中:

25.1为中间直线部;2为翼板部;3为球面凸起;1a为中间直线部远离翼板部的自由端的一侧表面;1b为中间直线部靠近翼板部的自由端的一侧表面。

具体实施方式

26.本实用新型的核心之一是提供一种束带固定支架,以达到便于束带固定支架与接触件的焊接,避免焊接过程中束带固定支架出现烧穿、变形、咬边、焊瘤大等影响焊接美观度以及牢固度的问题,保证后续的布线作业顺利进行的目的。

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.请参阅图4和图5,图4为本实用新型实施例提供的束带固定支架的结构示意图,图5为本实用新型实施例提供的束带固定支架的侧视图。

29.本实用新型实施例中公开了一种束带固定支架,该束带固定支架包括中间直线部1以及翼板部2。

30.其中,两个翼板部2对称地设置于中间直线部1的两侧,翼板部2与中间直线部1之间具有预设夹角以使翼板部2与中间直线部1不处于同一平面,中间直线部1远离翼板部2的自由端的一侧表面1a为平面,或者,中间直线部1远离翼板部2的自由端的一侧表面1a为向中间直线部1靠近翼板部2的自由端的一侧表面1b凹陷的曲面或折面,凹陷的曲面或折面与用于焊接束带固定支架的接触件相配合以更好的对束带固定支架进行定位。

31.可以看出,与现有技术相比,本实用新型实施例提供的束带固定支架取消了中间直线部1远离翼板部2的自由端的一侧表面1a上设置的与专用焊接设备匹配的球面凸起,将中间直线部1远离翼板部2的自由端的一侧表面1a设计为平面或者凹陷的曲面、折面,从而使该束带固定支架可以用常规焊接设备进行焊接,并避免由于球面凸起的存在而造成的两端焊接时束带固定支架容易烧穿、变形、咬边、焊瘤大的问题,保证后续的布线作业的顺利进行,减少焊接过程中的飞溅,改善束带固定支架与接触件焊接处的美观度、牢固度。

32.作为优选地,如图2所示,上述翼板部2与中间直线部1之间的夹角大于90

°

且小于180

°

。进一步地,两个翼板部2之间的夹角α为90

°

。

33.作为优选地,本实用新型实施例中,翼板部2设置有镂空结构,每个翼板部2的镂空结构根据需要可以为一个或多个,镂空结构的形状可以为与翼板部2外形相符的形状,也可以为圆形、三角形、矩形、菱形等等,在此不做限定。

34.现有束带固定支架在焊接过程中容易出现烧穿、变形、咬边、焊瘤大等问题的其中一个原因是球面凸起的设计,导致两端加焊时焊缝较宽,另一方面是现有束带固定支架厚度较薄,在焊接过程中极易烧穿、变形,为此,在本实用新型实施例中,中间直线部1的厚度t大于1mm,中间直线部1的长度l大于19mm,中间直线部1的宽度w2大于6mm。进一步地,束带固定支架的高度h大于5mm,束带固定支架的宽度w1大于18mm,在本案中通过增加中间直线部1的厚度t、长度l以及宽度w2,使束带固定支架更容易定位以及焊接,避免焊接过程中出现烧穿、变形、咬边、焊瘤大等问题,厚度更厚也可以避免在后续布线作业时割伤手或者主电缆。

35.具体地,如图5

‑

图7所示,在本实用新型一具体实施例中,中间直线部1的厚度t为1.5mm,中间直线部1的长度l为22mm,中间直线部1的宽度w2为8mm,束带固定支架的高度h为5.5mm,束带固定支架的宽度w1为18.3mm。

36.作为优选地,在本实用新型实施例中,束带固定支架为由金属板冲压成型的一体件,金属板材包括但不限于不锈钢板材、铝合金板材。

37.作为优选地,上述翼板部2可以采用多种形状,比如可以为矩形、半圆形、梯形等等,如图4、图6及图7所示,在本实用新型实施例中,翼板部2呈等腰梯形且翼板部2的大底边与中间直线部1连接。

38.进一步优化上述技术方案,在本实用新型实施例中,束带固定支架的各个阳角以及各个阳角边均设置为圆弧倒角,以避免在布线作业中割伤手或主电缆。

39.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

40.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理

和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1