一种自动上下料装置和激光切割机的制作方法

1.本实用新型涉及激光切割技术领域,特别涉及一种自动上下料装置和激光切割机。

背景技术:

2.传统的激光切割机在切割工件的过程中,操作者需要将待切割的工件放置到激光切割机的工作台上的指定位置,然后激光切割机的工作台自动将待切割的工件运送到加工区域进行激光切割,工件切割完成后(即待切割的工件切割成了零件),激光切割机的工作台会将已切割的工件从加工区域运送至下料区,然后,操作者需要将已切割的工件从激光切割机的工作台上放置到地面指定位置上。其中,靠人将待切割的工件抬板到激光切割机的工作台上的指定位置工序叫上料,将已切割的工件从激光切割机的工作台上转移到地面或其它装置上称为下料。目前,激光切割机的上料和下料基本是靠人工操作,这既影响激光切割机的生产效率,又增加操作者的劳动负担。

3.因此,需要提供一种自动上下料装置和激光切割机,以提高激光切割机的生产效率,降低操作者的劳动负担。

技术实现要素:

4.本实用新型的目的在于提供一种自动上下料装置和激光切割机,以解决现有的激光切割机的生产效率低,操作者的劳动负担大的问题。

5.为解决上述技术问题,本实用新型提供一种自动上下料装置,包括龙门架、上料装置、下料装置和上下料驱动装置,所述上料装置用于获取和释放待切割的工件,所述下料装置用于获取和释放已切割的工件,所述上下料驱动装置固定设置在所述龙门架上,用于驱动所述上料装置和所述下料装置沿着所述龙门架的横梁的长度方向同步移动。

6.可选的,所述上下料驱动装置包括横移驱动件、滑板、导轨、连接件和滑块,所述横移驱动件固定设置在所述龙门架上,所述滑板与所述横移驱动件的输出端固定连接,所述连接件与所述滑板固定连接,所述导轨沿着所述龙门架的横梁的长度方向设置,所述连接件与所述滑块固定连接,所述滑块与所述导轨滑动连接,所述上料装置和所述下料装置固定设置在所述连接件上。

7.可选的,所述上料装置包括上料驱动件、上料安装支架、上料吸盘和上料真空发生器,所述上料吸盘和所述上料真空发生器固定设置在所述上料安装支架上,且所述上料真空发生器与所述上料吸盘连通,所述上料驱动件固定设置在所述连接件上,所述上料安装支架与所述上料驱动件的输出端固定连接,所述上料驱动件用于驱动所述上料安装支架上下移动。

8.可选的,所述上料安装支架包括上料安装杆和与所述上料安装杆固定连接的上料安装盘,所述上料安装盘垂直于所述上料安装杆的移动方向设置,所述上料吸盘安装在所述上料安装盘上,所述上料吸盘垂直于所述上料安装盘设置,且所述上料吸盘位于所述上

料安装盘远离所述上料驱动件的一侧,所述上料装置还包括上料限位杆和上料接近开关,所述上料限位杆安装在所述上料安装盘上,所述上料限位杆垂直于所述上料安装盘设置,且所述上料限位杆位于所述上料安装盘远离所述上料驱动件的一侧,所述上料限位杆用于触发所述上料接近开关,所述上料接近开关安装在所述上料安装盘靠近所述上料驱动件的一侧上。

9.可选的,所述上料装置还包括上料吸盘弹簧和上料限位杆弹簧,所述上料吸盘通过所述上料吸盘弹簧与所述上料安装盘连接,所述上料限位杆通过上料限位杆弹簧与所述上料安装盘连接。

10.可选的,所述下料装置包括下料驱动件、下料安装支架、下料吸盘和下料真空发生器,所述下料吸盘和所述下料真空发生器固定设置在所述下料安装支架上,且所述下料真空发生器与所述下料吸盘连通,所述下料驱动件固定设置在所述连接件上,所述下料安装支架与所述下料驱动件的输出端固定连接,所述下料驱动件用于驱动所述下料安装支架上下移动。

11.可选的,所述下料安装支架包括下料安装杆和与所述下料安装杆固定连接的下料安装盘,所述下料安装盘垂直于所述下料安装杆的移动方向设置,所述下料吸盘设置在所述下料安装盘上,所述下料吸盘垂直于所述下料安装盘设置,且所述下料吸盘位于所述下料安装盘远离所述下料驱动件的一侧。

12.可选的,所述下料装置还包括下料吸盘弹簧、下料限位杆和下料接近开关,所述下料吸盘通过下料吸盘弹簧固定在所述下料安装盘上,所述下料限位杆安装在所述下料安装盘上,所述下料限位杆垂直于所述下料安装盘设置,且所述下料限位杆位于所述下料安装盘远离所述下料驱动件的一侧,所述下料限位杆用于触发所述下料接近开关,所述下料接近开关安装在所述下料安装盘靠近所述下料驱动件的一侧上。

13.可选的,还包括上料定位架、上料小车、下料小车、下料定位架和工作台,所述上料定位架和所述下料定位架分别设置在所述龙门架的两侧,所述工作台位于所述上料定位架和所述下料定位架之间,所述工作台用于承载工件,所述上料定位架用于限制所述上料小车的位置,所述下料定位架用于限制所述下料小车的位置,其中,所述上料小车的中心与所述工作台中心的距离分别等于所述下料小车的中心与所述工作台中心的距离和所述上料装置的中心与所述下料装置的中心的距离。

14.本发明还提供一种激光切割机,包括上述的自动上下料装置。

15.本实用新型提供的一种自动上下料装置和激光切割机,具有以下有益效果:

16.由于所述上下料驱动装置固定设置在所述龙门架上,用于驱动所述上料装置和所述下料装置沿着所述龙门架的横梁的长度方向同步移动,所述上料装置用于获取和释放待切割的工件,所述下料装置用于获取和释放已切割的工件,因此可通过所述上料装置将待切割的工件从取料位放置到加工位,可通过下料装置将已切割的工件从加工位放置到下料位,且使所述取料位、加工位和下料位沿着所述龙门架的横梁的长度方向依次设置,如此在实现工件的自动上料和自动下料的同时,可简化上下料驱动装置的结构,从而起到提高激光切割机的生产效率,降低操作者的劳动负担的作用,并且简化自动上下料装置的结构,降低成本。

附图说明

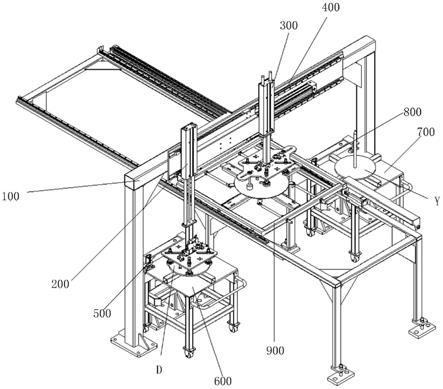

17.图1是本实用新型实施例中自动上下料装置的结构示意图;

18.图2是本实用新型具体实施例中自动上下料装置中的龙门架、上料装置、下料装置和上下料驱动装置的结构示意图;

19.图3是本实用新型实施例中龙门架和上下料驱动装置的结构示意图;

20.图4是本实用新型实施例中自动上下料装置中的上料装置的结构示意图;

21.图5是本实用新型实施例中自动上下料装置中的下料装置的结构示意图;

22.图6是本实用新型具体实施例中自动上下料装置中的上料定位架和上料小车的结构示意图;

23.图7是本实用新型具体实施例中自动上下料装置中的工作台的结构示意图。

24.附图标记说明:

25.100

‑

龙门架;

26.200

‑

上料装置;210

‑

上料驱动件;220

‑

上料安装支架;221

‑

上料安装杆;222

‑

上料安装盘;230

‑

上料吸盘;240

‑

上料真空发生器;250

‑

上料限位杆;260

‑

上料接近开关;

27.300

‑

下料装置;310

‑

下料驱动件;320

‑

下料安装支架;321

‑

下料安装杆;322

‑

下料安装盘;330

‑

下料吸盘;340

‑

下料真空发生器;350

‑

下料限位杆;360

‑

下料接近开关;

28.400

‑

上下料驱动装置;410

‑

横移驱动件;420

‑

滑板;430

‑

导轨;440

‑

连接件;450

‑

滑块;

29.d

‑

待切割的工件;

30.y

‑

已切割的工件;

31.500

‑

上料定位架;

32.600

‑

上料小车;

33.700

‑

下料小车;

34.800

‑

下料定位架;

35.900

‑

工作台;910

‑

框架;920

‑

主支撑座;921

‑

支撑环;922

‑

支撑杆;930

‑

辅助支撑座;931

‑

螺杆;932

‑

支撑片;940

‑

电磁铁。

具体实施方式

36.以下结合附图和具体实施例对本实用新型提出的自动上下料装置和激光切割机作进一步详细说明。根据下面说明,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

37.参考图1、图2、图3、图4和图5,图1是本实用新型实施例中自动上下料装置的结构示意图,图2是本实用新型具体实施例中自动上下料装置中的龙门架100、上料装置200、下料装置300和上下料驱动装置400的结构示意图,

38.图3是本实用新型实施例中龙门架100和上下料驱动装置400的结构示意图,

39.图4是本实用新型实施例中自动上下料装置中的上料装置200的结构示意图,

40.图5是本实用新型实施例中自动上下料装置中的下料装置300的结构示意图,本实施例提供一种自动上下料装置,包括龙门架100、上料装置200、下料装置300和上下料驱动

装置400,所述上料装置200用于获取和释放待切割的工件d,所述下料装置300用于获取和释放已切割的工件y,所述上下料驱动装置400固定设置在所述龙门架100上,用于驱动所述上料装置200和所述下料装置300沿着所述龙门架100的横梁的长度方向同步移动。

41.由于所述上下料驱动装置400固定设置在所述龙门架100上,用于驱动所述上料装置200和所述下料装置300沿着所述龙门架100的横梁的长度方向同步移动,所述上料装置200用于获取和释放待切割的工件d,所述下料装置300用于获取和释放已切割的工件y,因此可通过所述上料装置200将待切割的工件d从取料位放置到加工位,可通过下料装置300将已切割的工件y从加工位放置到下料位,且使所述取料位、加工位和下料位沿着所述龙门架100的横梁的长度方向依次设置,如此在实现工件的自动上料和自动下料的同时,可简化上下料驱动装置400的结构,从而起到提高激光切割机的生产效率,降低操作者的劳动负担的作用,并且简化自动上下料装置的结构,降低成本。

42.参考图2和图3,所述上下料驱动装置400包括横移驱动件410、滑板420、导轨430、连接件440和滑块450,所述横移驱动件410固定设置在所述龙门架100上,所述滑板420与所述横移驱动件410的输出端固定连接,所述连接件440与所述滑板420固定连接,所述导轨430沿着龙门架100的横梁的长度方向设置,所述连接件440与所述滑块450固定连接,所述滑块450与所述导轨430滑动连接,所述上料装置200和所述下料装置300固定设置在所述连接件440上。如此,通过横移驱动件410驱动所述滑板420相对所述龙门架100沿着龙门架100的横梁的长度方向移动,即可驱动所述连接件440沿着所述导轨430滑动,进而驱动上料装置200和下料装置300移动沿着龙门架100的横梁的长度方向移动。

43.本实施例中,所述横移驱动件410为气缸,在其它的实施例中,所述横移驱动件410可包括电机和丝杆螺母副,所述电机驱动所述丝杠螺母副的丝杆转动,进而驱动丝杠螺母副的螺母移动,所述螺母与所述滑板420固定连接。

44.参考图4,所述上料装置200包括上料驱动件210、上料安装支架220、上料吸盘230和上料真空发生器240。所述上料吸盘230和所述上料真空发生器240固定设置在所述上料安装支架220上,且所述上料真空发生器240与所述上料吸盘230连通,所述上料驱动件210固定设置在所述连接件440上,所述上料安装支架220与所述上料驱动件210的输出端固定连接,所述上料驱动件210用于驱动所述上料安装支架220上下移动。当上料驱动件210驱动所述上料安装支架220上下移动时,所述上料安装支架220带动所述上料吸盘230和上料真空发生器240上下移动。

45.具体的,所述上料安装支架220包括上料安装杆221和与所述上料安装杆221固定连接的上料安装盘222,所述上料安装盘222垂直于所述上料安装杆221的移动方向设置,所述上料吸盘230安装在所述上料安装盘222上,所述上料吸盘230垂直于所述上料安装盘222设置,且所述上料吸盘230位于所述上料安装盘222远离所述上料驱动件210的一侧。

46.优选的,所述上料装置200还包括上料吸盘弹簧,所述上料吸盘230通过上料吸盘弹簧与所述上料安装盘222连接。如此,上料吸盘230接近待切割的工件d时,上料吸盘230可向靠近所述上料驱动件210的一侧移动,当上料吸盘230释放待切割的工件d时,上料吸盘230可在上料吸盘弹簧的作用下向远离所述上料驱动件210的一侧移动。如此,可避免上料吸盘230在吸附待切割的工件d时损伤工件。

47.优选的,所述上料装置200还包括上料限位杆250和上料接近开关260。所述上料限

位杆250安装在所述上料安装盘222上,所述上料限位杆250垂直于所述上料安装盘222设置,且所述上料限位杆250位于所述上料安装盘222远离所述上料驱动件210的一侧,所述上料限位杆250用于触发所述上料接近开关260,所述上料接近开关260安装在所述上料安装盘222靠近所述上料驱动件210的一侧上。如此,当所述上料限位杆250接近待切割的工件d时,上料限位杆250可向靠近所述上料驱动件210的一侧移动,即使得所述上料限位杆250向上移动并触发上料接近开关260,从而使得上料真空发生器240抽真空,进而通过上料吸盘230吸附待切割的工件d。由于通过上料限位杆250的移动触发上料接近开关260,从而使得上料真空发生器240抽真空,因此可精确控制上料吸盘230抽真空的时间,避免上料吸盘230过早或者过晚吸附待切割的工件d,从而提高上料吸盘230的吸附准确率,避免上料吸盘230漏吸或者吸附不完全,同时可避免上料限位杆250损伤待切割的工件d。

48.优选的,所述上料装置200还包括上料限位杆弹簧,所述上料限位杆250通过上料限位杆弹簧与所述上料安装盘222连接。如此,上料限位杆250接近待切割的工件d时,上料限位杆250可向靠近所述上料驱动件210的一侧移动,当上料吸盘230释放待切割的工件d时,上料限位杆250可在上料限位杆弹簧的作用下向远离所述上料驱动件210的一侧移动。如此,可避免上料限位杆250损伤待切割的工件d。

49.具体的,所述上料驱动件210为气缸。

50.参考图5,所述下料装置300包括下料驱动件310、下料安装支架320、下料吸盘330和下料真空发生器340。所述下料吸盘330和所述下料真空发生器340固定设置在所述下料安装支架320上,且所述下料真空发生器340与所述下料吸盘330连通,所述下料驱动件310固定设置在所述连接件440上,所述下料安装支架320与所述下料驱动件310的输出端固定连接,所述下料驱动件310用于驱动所述下料安装支架320上下移动。当下料驱动件310驱动所述下料安装支架320上下移动时,所述下料安装支架320带动所述下料吸盘330和下料真空发生器340上下移动。

51.具体的,所述下料安装支架320包括下料安装杆321和与所述下料安装杆321固定连接的下料安装盘322,所述下料安装盘322垂直于所述下料安装杆321的移动方向设置,所述下料吸盘330设置在所述下料安装盘322上,所述下料吸盘330垂直于所述下料安装盘322设置,且所述下料吸盘330位于所述下料安装盘322远离所述下料驱动件310的一侧。

52.优选的,所述下料装置300还包括下料吸盘弹簧,所述下料吸盘330通过下料吸盘弹簧固定在所述下料安装盘322上。如此,下料吸盘330接近已切割的工件y时,下料吸盘330可向靠近所述下料驱动件310的一侧移动,当下料吸盘330释放已切割的工件y时,下料吸盘330可在下料吸盘弹簧的作用下向远离所述下料驱动件310的一侧移动。如此,可避免下料吸盘330在吸附已切割的工件y时损伤已切割的工件y。

53.优选的,所述下料装置300还包括下料限位杆350和下料接近开关360。所述下料限位杆350安装在所述下料安装盘322上,所述下料限位杆350垂直于所述下料安装盘322设置,且所述下料限位杆350位于所述下料安装盘322远离所述下料驱动件310的一侧,所述下料限位杆350用于触发所述下料接近开关360,所述下料接近开关360安装在所述下料安装盘322靠近所述下料驱动件310的一侧上。如此,当所述下料限位杆350接近已切割的工件y时,下料限位杆350可向靠近所述下料驱动件310的一侧移动,即使得所述下料限位杆350向上移动并触发下料接近开关360,从而使得下料真空发生器340抽真空,进而通过下料吸盘

330吸附已切割的工件y。由于通过下料限位杆350的移动触发下料接近开关360,从而使得下料真空发生器340抽真空,因此可精确控制下料吸盘330抽真空的时间,避免下料吸盘330过早或者过晚吸附已切割的工件y,从而提高下料吸盘330的吸附准确率,避免下料吸盘330漏吸或者吸附不完全,同时可避免下料限位杆350损伤已切割的工件y。

54.优选的,所述下料装置300还包括下料限位杆弹簧,所述下料限位杆350通过下料限位杆弹簧固定在所述下料安装盘322上。如此,下料限位杆350接近已切割的工件y时,下料限位杆350可向靠近所述下料驱动件310的一侧移动,当下料吸盘330释放已切割的工件y时,下料限位杆350可在下料限位杆弹簧的作用下向远离所述下料驱动件310的一侧移动。如此,可避免下料限位杆350损伤已切割的工件y。

55.具体的,所述下料驱动件310为气缸。

56.参考图6,图6是本实用新型具体实施例中自动上下料装置中的上料定位架500和上料小车600的结构示意图,所述自动上下料装置还包括上料定位架500、上料小车600、下料小车700、下料定位架800和工作台900。所述上料定位架500和所述下料定位架800分别设置在所述龙门架100的两侧,所述工作台900位于所述上料定位架500和所述下料定位架800之间,所述工作台900用于承载工件,所述上料定位架500用于限制所述上料小车600的位置,所述下料定位架800用于限制所述下料小车700的位置,其中,所述上料小车600的中心与所述工作台900中心的距离分别等于所述下料小车700的中心与所述工作台900中心的距离和所述上料装置200的中心与所述下料装置300的中心的距离。如此,所述上料装置200和所述下料装置300在所述龙门架100上移动时,移动至龙门架100的左侧(如图2中纸面方向的左侧)时,所述上料装置200位于所述上料小车600的上方,所述下料装置300位于所述工作台900的正上方;移动至龙门架100的右侧(如图2中纸面方向的右侧)时,所述上料装置200位于所述工作台900的正上方,所述下料装置300位于所述下料小车700的上方。

57.参考图7,图7是本实用新型具体实施例中自动上下料装置中的工作台900的结构示意图,所述工作台900包括框架910、主支撑座920、辅助支撑座930和电磁铁940,所述主支撑座920和所述辅助支撑座930固定设置在所述框架910上,所述电磁铁940设置在所述主支撑座920上,所述电磁铁940用于支撑待切割的工件d或已切割的工件y,所述辅助支撑座930用于点支撑待切割的工件d或已切割的工件y。

58.具体的,所述主支撑座920包括支撑环921和支撑杆922,所述支撑环921和所述支撑杆922设置在所述框架910内,所述支撑杆922的一端与所述支撑环921的外边缘固定连接,另一端与所述框架910固定连接。

59.进一步的,所述支撑杆922沿着所述支撑环921的外周面均匀分布,且所述电磁铁940固定在所述支撑杆922靠近所述支撑环921的一侧。

60.本实施例中,所述支撑杆922的数量为四个,四个所述支撑杆922呈十字形。

61.所述辅助支撑座930包括螺杆931和支撑片932,所述螺杆931与所述框架910螺纹连接,所述支撑片932与所述螺杆931可拆卸固定连接且所述支撑片932设置在所述螺杆931位于所述框架910内的一端,所述支撑片932用于支撑工件。由于所述螺杆931与所述框架910螺纹连接,因此所述螺杆931和所述支撑片932的位置可调,如此,可用于承载不同尺寸的工件。

62.本实施例中,所述螺杆931和支撑片932的数量均为四个,且所述支撑片932均匀分

布在所述支撑环921的四周。

63.本实施例中,所述自动上下料装置的工作过程如下:

64.步骤s101,操作者将待切割的工件d放置于上料小车600上并叠放整齐,然后将上料小车600连同待切割的工件d推至上料位。上料小车600的前端顶到固定于龙门架100一侧的上料定位架500,并由上料定位架500限制所述上料小车600的位置。(如图6所示)

65.步骤s102,横移驱动件410驱动连接件440运动,以使所述上料装置200位于所述上料小车600的正上方,使所述下料装置300位于所述工作台900的正上方,此时连接件440位于左止点。

66.步骤s103,上料装置200获得待切割的工件d。具体如下,上料装置200中的上料驱动件210驱动所述上料安装支架220向下移动,所述上料安装支架220带动所述上料吸盘230、上料限位杆250、上料接近开关260和上料真空发生器240等向下移动。在上料限位杆250与待切割的工件d接触并向靠近所述上料驱动件210的一侧移动的过程中,上料吸盘230也与待切割的工件d接触并向靠近所述上料驱动件210的一侧移动。当移动至上料限位杆250与待切割的工件d接触并且上料限位杆250触发上料接近开关260时,上料真空发生器240抽真空,使得与待切割的工件d相接触的上料吸盘230吸附待切割的工件d,至此上料装置200获取待切割的工件d完成。

67.步骤s104,上料装置200中的上料驱动件210驱动所述上料安装支架220向上移动至上止点,上料限位杆250在上料限位杆弹簧的作用下复位,上料吸盘230在上料吸盘弹簧的作用下复位。

68.步骤s105,横移驱动件410驱动连接件440运动,以使所述上料装置200位于所述工作台900的正上方,使所述下料装置300位于所述下料小车700的正上方,此时连接件440位于右止点。

69.步骤s106,上料装置200释放待切割的工件d。上料装置200中的上料驱动件210驱动所述上料安装支架220向下移动,直至所述上料限位杆250与待切割的工件d接触并向靠近所述上料驱动件210的一侧移动至上料限位杆250触发上料接近开关260时,上料真空发生器240真空释放,使得与待切割的工件d相接触的上料吸盘230释放待切割的工件d,至此上料装置200释放待切割的工件d完成。

70.步骤s107,上料装置200中的上料驱动件210驱动所述上料安装支架220向上移动至上止点完成上料。

71.步骤s108,激光切割机驱动工作台900进入激光切割位,对工作台900上的待切割的工件d进行切割,切割完成后驱动工作台900和已切割的工件y进入加工位。

72.步骤s109,横移驱动件410驱动连接件440运动,以使所述上料装置200位于所述上料小车600的正上方,使所述下料装置300位于所述工作台900的正上方,此时连接件440位于左止点。

73.步骤s110,上料装置200再次获取待切割的工件d,下料装置300获取已切割的工件y。其中,上料装置200再次获取待切割的工件d的动作与首次获取待切割的工件d的动作相同,此处不再赘述。下料装置300获取已切割的工件y的过程具体如下:下料装置300中的下料驱动件310驱动所述下料安装支架320向下移动,所述下料安装支架320带动所述下料吸盘330、下料限位杆350、下料接近开关360和下料真空发生器340等向下移动。在下料限位杆

350与已切割的工件y接触并向靠近所述下料驱动件310的一侧移动的过程中,下料吸盘330也与已切割的工件y接触并向靠近所述下料驱动件310的一侧移动。当移动至下料限位杆350与已切割的工件y接触并且下料限位杆350触发下料接近开关360时,下料真空发生器340抽真空,使得与已切割的工件y相接触的下料吸盘330吸附已切割的工件y,至此下料装置300获取已切割的工件y完成。

74.步骤s111,上料装置200中的上料驱动件210驱动所述上料安装支架220向上移动至上止点完成上料。下料装置300中的下料驱动件310驱动所述下料安装支架320向上移动至上止点。

75.步骤s112,横移驱动件410驱动连接件440运动,以使所述上料装置200位于所述工作台900的正上方,使所述下料装置300位于所述下料小车700的正上方,此时连接件440位于右止点。

76.步骤s113,上料装置200释放待切割的工件d,下料装置300释放已切割的工件y。其中,上料装置200再次释放待切割的工件d的动作与首次释放待切割的工件d的动作相同,此处不再赘述。下料装置300释放已切割的工件y的过程具体如下:下料装置300中的下料驱动件310驱动所述下料安装支架320向下移动,直至所述下料限位杆350与已切割的工件y接触并向靠近所述下料驱动件310的一侧移动至下料限位杆350触发下料接近开关360时,下料真空发生器340真空释放,使得与已切割的工件y相接触的下料吸盘330释放已切割的工件y,至此下料装置300释放待切割的工件d完成。

77.步骤s114,上料装置200中的上料驱动件210驱动所述上料安装支架220向上移动至上止点完成上料。下料装置300中的下料驱动件310驱动所述下料安装支架320向上移动至上止点。

78.步骤s115,激光切割机驱动工作台900进入激光切割位,对工作台900上的待切割的工件d进行切割,切割完成后驱动工作台900和已切割的工件y进入加工位。

79.步骤s116,横移驱动件410驱动连接件440运动,以使所述上料装置200位于所述上料小车600的正上方,使所述下料装置300位于所述工作台900的正上方,此时连接件440位于左止点。

80.步骤s117,重复步骤s110至步骤s116,以完成工件的自动连续上料和下料。

81.本实施例还提供一种激光切割机,所述激光切割机包括上述的自动上下料装置。

82.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1