一种环形钣金件多角度多弧度打孔工装装置的制作方法

1.本实用新型涉及环形钣金件加工技术领域,具体涉及一种环形钣金件多角度多弧度打孔工装装置。

背景技术:

2.钣金是一种针对金属薄板(通常在6mm以下)的综合冷加工工艺,其显著特征是同一零件厚度一致,通过钣金工业加工出的产品叫做钣金件。钣金件的形状也有多种多样,在环形钣金件的生产加工过程中,经常需要使用相应的打孔装置对其进行打孔加工。但是对于大型环形钣金件,对其进行打孔是机床难以完成的工作。现有的多轴加工机床可以打多角度的孔,但是对有弧度工件却无法定位,并且多轴机床的行程大约都在500mm左右,而大型带角度和弧度的圆环钣金件的直径大,超出了多轴加工机床的行程,从而多轴加工机床不能加工;另外,普通台式深孔钻虽然不受行程限制,但是无法加工角度和弧度孔的环形钣金件。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足而提供一种环形钣金件多角度多弧度打孔工装装置,以便于环形钣金件在台式深孔钻上打多弧度多角度的孔。

4.为解决上述技术问题,本实用新型所采取的技术方案是:

5.一种环形钣金件多角度多弧度打孔工装装置,包括水平设置的底板、与底板固定连接且向上倾斜的角度调节板、竖直固定设置在底板上的立板以及通过角度调节轴转动设置在立板正面顶端的侧位垫板;所述侧位垫板的顶部且在靠近立板的一侧开设有弧形的零件放置槽。

6.进一步的,所述角度调节板的倾斜角度为5度。

7.进一步的,所述零件放置槽的弧度与预打孔零件的弧度一致。

8.进一步的,所述立板的正面和背面均固定设置有立板加强板;立板背面的立板加强板设置在背面正中位置,且该立板加强板的底部与角度调节板固定连接;立板正面的立板加强板设置在正面的左右两侧,且该立板加强板的底部与底板固定连接。

9.进一步的,所述立板和侧位垫板均为左右对称结构,并且角度调节轴设置在立板和侧位垫板的对称中心上。

10.进一步的,所述立板的顶端且位于角度调节轴的上方固定设置有销柱,并且销柱也位于立板的对称中心上;所述侧位垫板上对应于销柱的位置开设有以角度调节轴为圆心的弧形的角度调节孔,所述销柱可相对滑动的插设在角度调节孔中。

11.进一步的,所述角度调节孔的圆心角为30度,并且侧位垫板的正面且位于角度调节孔的的下方刻画有-15~15的角度刻度。

12.进一步的,所述立板的顶端对称中心上且位于零件放置槽的上方可插拔的设置有用于将预打孔零件压紧固定在零件放置槽中的上压实板,并且上压实板的中心处开设有供

打孔钻头穿过的通孔。

13.采用上述技术方案所产生的有益效果在于:

14.本实用新型用于辅助台式深孔钻在环形钣金件上打多角度多弧度的孔,为零件加工省时省力,提高了加工效率,减少了加工成本。

附图说明

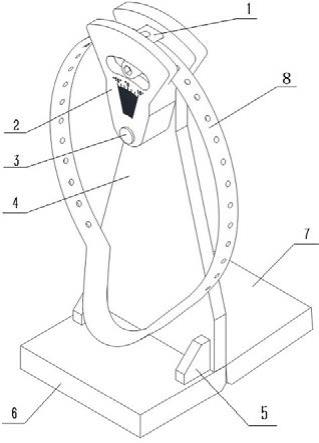

15.图1是本实用新型的立体结构示意图;

16.图2是本实用新型的侧视图;

17.图3是本实用新型的后视图;

18.1,上压实板,2、侧位垫板,3、角度调节轴,4、立板,5、立板加强板,6、底板,7、角度调节板,8、预打孔零件。

具体实施方式

19.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

20.如图1-3所示,本实用新型提供了一种环形钣金件多角度多弧度打孔工装装置,包括水平设置的底板6、与底板6固定连接且向上倾斜的角度调节板7、竖直固定设置在底板6上的立板4以及通过角度调节轴3转动设置在立板4正面顶端的侧位垫板2;侧位垫板2的顶部且在靠近立板4的一侧开设有弧形的零件放置槽,并且零件放置槽的弧度与预打孔零件8的弧度一致;立板4的顶端对称中心上且位于零件放置槽的上方可插拔的设置有用于将预打孔零件压紧固定在零件放置槽中的上压实板1,并且上压实板1的中心处开设有供打孔钻头穿过的通孔。

21.立板4的正面和背面均固定设置有立板加强板5;立板4背面的立板加强板5设置在背面正中位置,且该立板加强板5的底部与角度调节板7固定连接;立板4正面的立板加强板5设置在正面的左右两侧,且该立板加强板5的底部与底板6固定连接。

22.立板4和侧位垫板2均为左右对称结构,并且角度调节轴3设置在立板4和侧位垫板2的对称中心上。立板4的顶端且位于角度调节轴3的上方固定设置有销柱,并且销柱也位于立板4的对称中心上;侧位垫板2上对应于销柱的位置开设有以角度调节轴3为圆心的弧形的角度调节孔,销柱可相对滑动的插设在角度调节孔中。角度调节孔的圆心角为30度,并且侧位垫板2的正面且位于角度调节孔的的下方刻画有-15~15的角度刻度。

23.本实用新型的立板4用于稳定整个装置的中心,立板加强板5用于加强立板4的稳定性,底板6焊接在立板4的底部前侧,角度调节板7焊接在立板4的底部后侧。侧位垫板2顶部的零件放置槽用于放置预加工零件8,上压实板1用于将调整好角度的预打孔零件8固定在侧位垫板2上;角度调节轴3用于预打孔零件8上的孔在左右向的倾斜角度(调节范围在-15~15度之间);角度调节板7用于调整预打孔零件8上的孔在前后向的倾斜角度,当预打的孔无需倾斜时压实底板6,当预打的孔有前后向的倾斜角度时压实角度调节板7(即此时的角度调节板7充当“底板”使用),并且根据孔的倾斜角度不同而更换角度调节板7。角度调节板7的倾斜角度为5度,还可以根据打孔需要制作成其它角度。

24.最后将安装和调整好预加工零件8打孔角度的工装装置放置在台式深孔钻的下面,就可以开始打孔。

25.显然,上述实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

技术特征:

1.一种环形钣金件多角度多弧度打孔工装装置,其特征在于:包括水平设置的底板(6)、与底板(6)固定连接且向上倾斜的角度调节板(7)、竖直固定设置在底板(6)上的立板(4)以及通过角度调节轴(3)转动设置在立板(4)正面顶端的侧位垫板(2);所述侧位垫板(2)的顶部且在靠近立板(4)的一侧开设有弧形的零件放置槽。2.根据权利要求1所述的环形钣金件多角度多弧度打孔工装装置,其特征在于:所述角度调节板(7)的倾斜角度为5度。3.根据权利要求1所述的环形钣金件多角度多弧度打孔工装装置,其特征在于:所述零件放置槽的弧度与预打孔零件的弧度一致。4.根据权利要求1所述的环形钣金件多角度多弧度打孔工装装置,其特征在于:所述立板(4)的正面和背面均固定设置有立板加强板(5);立板(4)背面的立板加强板(5)设置在背面正中位置,且该立板加强板(5)的底部与角度调节板(7)固定连接;立板(4)正面的立板加强板(5)设置在正面的左右两侧,且该立板加强板(5)的底部与底板(6)固定连接。5.根据权利要求1所述的环形钣金件多角度多弧度打孔工装装置,其特征在于:所述立板(4)和侧位垫板(2)均为左右对称结构,并且角度调节轴(3)设置在立板(4)和侧位垫板(2)的对称中心上。6.根据权利要求5所述的环形钣金件多角度多弧度打孔工装装置,其特征在于:所述立板(4)的顶端且位于角度调节轴(3)的上方固定设置有销柱,并且销柱也位于立板(4)的对称中心上;所述侧位垫板(2)上对应于销柱的位置开设有以角度调节轴(3)为圆心的弧形的角度调节孔,所述销柱可相对滑动的插设在角度调节孔中。7.根据权利要求6所述的环形钣金件多角度多弧度打孔工装装置,其特征在于:所述角度调节孔的圆心角为30度,并且侧位垫板(2)的正面且位于角度调节孔的下方刻画有-15~15的角度刻度。8.根据权利要求5所述的环形钣金件多角度多弧度打孔工装装置,其特征在于:所述立板(4)的顶端对称中心上且位于零件放置槽的上方可插拔的设置有用于将预打孔零件压紧固定在零件放置槽中的上压实板(1),并且上压实板(1)的中心处开设有供打孔钻头穿过的通孔。

技术总结

本实用新型公开了一种环形钣金件多角度多弧度打孔工装装置,包括水平设置的底板、与底板固定连接且向上倾斜的角度调节板、竖直固定设置在底板上的立板以及通过角度调节轴转动设置在立板正面顶端的侧位垫板;所述侧位垫板的顶部且在靠近立板的一侧开设有弧形的零件放置槽。本实用新型用于辅助台式深孔钻在环形钣金件上打多角度多弧度的孔,为零件加工省时省力,提高了加工效率,减少了加工成本。减少了加工成本。减少了加工成本。

技术研发人员:曾奇 李有军 柴长福

受保护的技术使用者:河北博川医疗器械有限公司

技术研发日:2021.04.14

技术公布日:2022/5/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1