平面孔加工系统的制作方法

1.本技术属于模架加工技术领域,更具体地说,是涉及一种平面孔加工系统。

背景技术:

2.模架包括各种不同的模板,是模具的半制成品、支撑骨架和基础,模架包括多个模板,每件模板都设计有平面孔,用于模板的固定、定位或开合。平面孔的传统加工过程一般包括机床操作工从生产系统取得加工模板所需的加工信息,机床操作工将模板装夹在立式加工中心上,然后再根据从生产系统获取的加工模板所需的加工信息编写加工程式,最后将编写的程式输入到加工中心,并启动加工中心在模板上加工平面孔,整个过程相对较为繁杂,人工参与度高,不仅加工时间长、生产效率低且易出现操作失误。

技术实现要素:

3.本技术实施例的目的在于提供一种平面孔加工系统,以解决现有技术中存在的平面孔加工过程中人工参与度高且加工时间长,易出现操作失误和生产效率低的技术问题。

4.为实现上述目的,本技术采用的技术方案是:提供一种平面孔加工系统,包括:安装装置、加工装置以及控制装置;所述安装装置包括至少一个工作台,所述工作台上设置有至少一个用于安装工件的工作面;所述加工装置设置于所述安装装置的外周,并能够对安装在所述工作台上的工件加工;所述控制装置包括信息采集模块和控制模块,还包括设于工件上并记载该工件的加工信息的第一信息存储载体和设于所述工作台的工作面上并记载该工作面的位置信息的第二信息存储载体,所述信息采集模块采集所述第一信息存储载体和所述第二信息存储载体的信息并上传至所述控制模块,所述控制模块根据接收的信息自动生成加工程式并根据所述加工程式控制所述加工装置对所述安装装置上的工件进行加工。

5.在其中一个实施例中,所述安装装置包括设置于所述工作台上的基座,所述基座垂直设置于所述工作台上,所述基座上设置有至少一个所述工作面,所述工作面上设置有用于固定工件的固定组件。

6.在其中一个实施例中,所述工作台设有能够驱使所述基座自转以转换所述基座上的所述工作面位置的驱动机构。

7.在其中一个实施例中,所述固定组件包括下靠桩、虎钳、等高垫桩以及安全挂钩;所述下靠桩设置于所述工作面的底部,所述虎钳设有两个并分别设置于所述工作面上的对称的两侧并在所述工作面的竖直方向上居中设置,所述等高垫桩设有多个并设置于所述工作面的表面。

8.在其中一个实施例中,所述安全挂钩可拆卸地设于所述工作面上,且所述安全挂钩能够相对于所述工作面旋入或旋出用以夹紧所述工件。

9.在其中一个实施例中,所述工作面还设有向所述工作台的底部倾斜设置的引导板,所述引导板远离所述工作面的一侧与所述工作台连接。

10.在其中一个实施例中,所述安装装置设有两个所述工作台,所述安装装置还包括能够使所述两个工作台位置调换的旋转机构,所述两个工作台分别设置于所述旋转机构上。

11.在其中一个实施例中,还包括用以确定是否执行加工操作的第三信息存储载体,所述第三信息存储载体设置于所述安装装置上;所述第三信息存储载体包括确认标识和取消标识。

12.在其中一个实施例中,所述第一信息存储载体、所述第二信息存储载体以及所述第三信息存储载体可以为条形码、二维码、射频识别电子标签或集成电路卡。

13.在其中一个实施例中,所述加工装置包括主轴和设置于所述主轴上的刀具,所述刀具包括合金钻、刀粒喷钻、粗镗刀、铰孔刀、沉头刀、倒角刀以及丝锥。

14.本技术还提供一种平面孔加工系统的控制方法,其特征在于:包括

15.获取第一信息存储载体和第二信息存储载体,其中,所述第一信息存储载体记载工件的加工参数,所述第二信息存储载体记载安装工件的工作面的位置信息;

16.根据获取的所述第一信息存储载体、所述第二信息存储载体的信息控制加工装置对该待加工的工件进行加工。

17.在其中一个实施例中,在所述控制加工装置对待加工件进行加工的步骤前,还包括用以确定是否执行加工操作的确认步骤,所述确认步骤包括:选择性地采集第三信息存储载体的确认标识或取消标识;其中,获取第三信息存储载体的确认标识,则执行对工件的加工操作;获取第三信息存储载体的取消标识,则取消对工件的加工操作。

18.在其中一个实施例中,在所述控制加工装置对待加工件进行加工的步骤中,所述加工装置根据所述第一信息存储载体记载的加工参数,切换不同的刀具对工件进行加工。

19.本技术提供的平面孔加工系统的有益效果在于:与现有技术相比,本技术提供的平面孔加工系统,采用第一信息存储载体记载工件的加工信息,第二信息存储载体记载供工件安装的工作面的位置信息,然后采用信息采集模块采集工件的加工信息、安装有该工件的工作面的位置信息并上传至控制模块,控制模块根据接收到的信息控制加工装置对安装装置上的工件进行加工,能够将工件的加工信息和安装位置信息在现场很快速准确地对应起来以供控制模块自动生成加工程式,同时为现场操作留有一定灵活度,即操作人员可以根据工件的尺寸、形状或者工件其他参数信息自主选择将工件安装在合适的一个工作面上,然后将该工件的加工信息与工作面的位置信息对应起来传输至控制模块,保证生产效率高的同时,可以适应不同工件的加工;且在平面孔加工过程中,信号采集模块采集信息的过程可以由人工采集也可以自动化采集,仅仅工件安装过程由人工操作,人工参与度低,避免了采用人工上传加工参数和编写加工程式的传统做法,不易出现操作失误,且操作耗时短,生产效率高。

附图说明

20.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

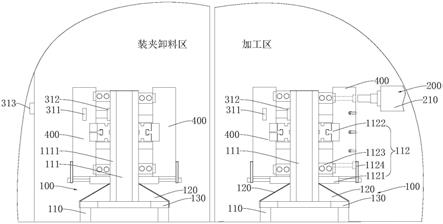

21.图1为本技术实施例提供的平面孔加工系统左视结构示意图;

22.图2为本技术实施例提供的平面孔加工系统的一个工作台的俯视结构示意图;

23.图3为本技术实施例提供的平面孔加工系统的一个工作台的主视结构示意图;

24.图4为本技术实施例提供的平面孔加工系统的控制装置的模块示意图一;

25.图5为本技术实施例提供的平面孔加工系统的控制装置的模块示意图二。

26.其中,图中各附图标记:

27.100-安装装置;110-工作台;111-基座;1111-工作面;112-固定组件;1121

‑ꢀ

下靠桩;1122-虎钳;1123-等高垫桩;1124-安全挂钩;120-引导板;130-底板; 200-加工装置;210-主轴;300-控制装置;311-第一信息存储载体;312-第二信息存储载体;313-第三信息存储载体;3131-确认标识;3132-取消标识;320

‑ꢀ

信息采集模块;330-控制模块;331-服务器;332-机床控制模块;400-工件。

具体实施方式

28.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

29.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

30.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

31.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

32.请参阅图1和图4,现对本技术实施例提供的平面孔加工系统进行说明。本技术一实施例提供了一种平面孔加工系统,包括安装装置100、加工装置200 以及控制装置300。安装装置100包括至少一个工作台110,工作台110上设置有用于固定安装工件400的至少一个工作面1111。加工装置200设置于安装装置100的外周,并能够对安装在工作台110上的工件加工。控制装置300包括信息采集模块320和控制模块330,还包括设于工件400上并记载该工件400 的加工信息的第一信息存储载体311和设于工作台110的工作面1111上并记载该工作面1111的位置信息的第二信息存储载体312,信息采集模块320采集第一信息存储载体311和第二信息存储载体312的信息并上传至控制模块330,控制模块330根据接收的信息自动生成加工程式并根据该加工程式控制所述加工装置200对安装装置100上的工件400进行加工。

33.值得说明的是,第一信息存储载体311贴附于对应的工件400上,工件400 可以是模板或者其他的板材,第二信息存储载体312可以设置于对应的工作面 1111上,但不限于

贴附于对应的工作面1111上。请参阅图5,作为控制模块 330的一种具体的实施方式,控制模块330可以包括服务器331和机床控制模块332,信息采集模块320采集第一信息存储载体311和第二信息存储载体312 的信息并上传至服务器331,服务器331根据接收的信息自动生成工件的加工程式,并将生成的加工程式发送至机床控制模块332,机床控制模块332控制所述加工装置200对安装装置100上的工件400进行加工。控制模块330可以采用上述方式实现,在此不作唯一限定。

34.可以理解,在使用该平面孔加工系统时,先将工件400固定安装于安装装置100中的其中一个工作台110的其中一个工作面1111上,工件400上设置有第一信息存储载体311,安装有该工件400的工作面1111具有第二信息存储载体312,然后利用信息采集模块320采集工件400上的第一信息存储载体311 内的信息和安装有该工件400的工作面1111对应的第二信息载体312内的信息,控制模块330接收到上述信息后,自动生成该工件400的加工程式并控制加工装置200对该工件400进行加工。控制模块330能够将工件400的待加工孔的尺寸位置信息和安装位置信息在现场很快速准确地对应起来以供控制模块330 自动生成加工程式,同时为现场操作留有一定灵活度,即操作人员可以根据工件的尺寸、形状或者工件其他参数信息自主选择将工件400安装在合适的一个工作面1111上,然后将该工件400待加工孔的尺寸位置信息与工作面1111的位置信息对应起来传输至控制模块330,保证生产效率高的同时,可以适应不同工件的加工;且在平面孔加工过程中,仅仅安装工件的过程由人工操作,信号采集模块320采集信息的过程可以由人工手持信号采集模块采集也可以由机械手或者其他自动化设备自动采集,控制模块330自动生成加工程式,然后控制加工装置200进行加工。整个过程人工参与度低,自动化程度高,降低了人工输入数据失误的机率,提升了加工的准确性,且操作耗时短提升了生产效率。

35.请参阅图1和图3,在本技术另一个实施例中,所述安装装置200包括设置于工作台110上的基座111,基座111垂直设置于工作台110上,基座111 上设置有至少一个工作面1111,工作面1111设置有用于固定工件400的固定组件112。

36.进一步地,基座111上对称的两侧分别设有工作面1111,工作台110设有能够驱使基座111自转以转换基座111上的工作面1111位置的驱动机构(图未示);固定组件112包括下靠桩1121、虎钳1122、等高垫桩1123以及安全挂钩1124;下靠桩1121设置于工作面1111的底部,虎钳1122设有两个并分别设置于工作面1111上的对称的两侧,等高垫桩1123设有多个并设置于工作面 1111的表面;安全挂钩1124可拆卸地设于工作面1111上,且安全挂钩1124 能够相对于工作面1111旋入或旋出用以夹紧工件400;工作面1111还设有向工作台110的底部倾斜设置的引导板120,引导板120远离工作面1111的一侧与工作台110连接。

37.可以理解,每个基座111上的工作面1111均用于固定一个工件400,每个基座111上的工作面1111的数量可设为两个,基座111能够绕垂直于工作台 110的方向旋转以使两个工作面1111互换位置。每个基座111上的工作面1111 的数量也可设为四个或多个,对应地,基座111能够绕垂直于工作台110的方向旋转以使多个工作面1111依次旋转至与加工装置200对应的位置,以使加工装置200能够依次对各个工作面1111上工件400进行加工。安装固定组件112 和引导板120时,先在工作台110上安装底板130,然后将基座111安装于底板130上,下靠桩1121安装于工作面1111底部,两个虎钳1122分别安装在工作面1111水平方向相对的两侧,多个等高垫桩1123均安装在工作面1111上,引导板120安装在基座111和底板130

上;安全挂钩1124可以采用螺纹连接的方式设置于工作面1111上,也可以采用螺纹连接的方式设置于下靠桩1121工作面1111的下端,将工件400放置于下靠桩1121上,然后旋拧安全挂钩1124 将工件夹紧在工作面1111上,避免虎钳1122未夹紧工件400之前,工件松动产生安全隐患影响正常的生产。

38.本实施例提供的平面孔加工系统,工作面1111与工作台110垂直设置,使得平面孔加工系统整体呈卧式结构,便于加工产生的铁屑排除,且在每个工作面1111与工作台110设置有引导板120,引导板120能够引导加工产生的铁屑排向工作台110的下部,减少了因铁屑堵塞在平面孔中而导致的烧刀现象。同一个基座111上设置有多个工作面1111可以提高生产效率。

39.请参阅图1和图4,在本技术另一个实施例中,工作台110的数量为两个,安装装置100还包括用于使两个工作台110互换位置的旋转机构(图未示);两个工作台110分别设置于旋转机构上。

40.值得说明的是,两个工作台110一个处于装夹卸料区,另一个处于加工区,操作人员将处于装夹卸料区的工作台110上的每个工作面1111上均固定安装上工件400,并利用信息采集模块320依次采集处于装夹卸料区的工作台110上的工件400的信息,每个工件400均需采集尺寸信息和所在工作面1111对应的位置信息,在设置有第三存储载体时,还需要采集第三存储载体记载的指令信息并上传给控制模块330。即每个工件400均需采集工件400上的第一信息存储载体311内的信息和工件400所在的工作面1111对应的第二信息存储载体 312内的信息,在设置有第三存储载体时,还需要采集第三存储载体记载的信息。当装夹卸料区的工作台110上的工件400均完成信息采集,且加工区的工作台110上的工件400均加工完成后,处于装夹卸料区的工作台110和处于加工区的工作台110互换位置。即原本处于装夹卸料区的工作台110旋转至加工区等待加工;原本处于加工区的工作台110旋转至装夹卸料区,等待卸除加工完成的工件400以及重新装夹还未加工的工件400,以便于加工过程的交替进行。

41.请参阅图1,两个工作台110通过旋转机构互换位置,作为一种可实施的方式,两个工作台110均固定套装于同一个转轴(图未示)上,转轴由驱动装置(图未示)驱动,且两个工作台110对称设置,该转轴旋转180

°

时,两个工作台110互换位置。本实施例中,平面孔加工系统设置有两个工作台110,通过旋转结构的驱动可以始终保持两个工作台110中的其中一个位于装夹卸料区进行工件400的装夹或者卸料,另一个位于加工区进行加工,可减少机床等待装夹时间,提高生产效率。

42.请参阅图1和图4,在本技术另一个实施例中,还包括用以确定是否执行加工操作的第三信息存储载体313,第三信息存储载体313设置于安装装置100 上,第三信息存储载体313包括确认标识3131和取消标识3132。

43.值得说明的是,第三信息存储载体313设置于工作台110的外周,但不限于设置于工作台110的外周。第三信息存储载体313包括确认标识3131和取消标识3132。作为一种可实施的方式,确认标识3131记载有确认信息采集模块 320采集的第一信息存储载体311和第二信息存储载体312的信息上传至控制模块330的确认指令。取消标识3132记载有取消信息采集模块320采集的第一信息存储载体311和第二信息存储载体312的信息上传至控制模块330的取消指令。信息采集模块320还包括一个显示屏(图未示),可以显示已经采集的第

一信息存储模块311和第二信息存储模块312的信息,操作人员可以通过查看显示屏上的信息直接判断采集的信息是否正确,然后获取第三信息存储载体 313的确认标识3131或取消标识3132,确定是否将之前采集的第一信息存储载体311和第二信息存储载体312的信息上传至控制模块330。可以理解,信息采集模块320采集工件400上的第一信息存储载体311内的信息、安装有该工件400的工作面1111对应的第二信息载体312内的信息,以及确认标识3131 记载的确认指令信息后,控制模块330会接收到第一信息存储载体311和对应的第二信息载体312内的信息,自动生成该工件400的加工程式并控制加工装置200对该工件400进行加工。而当信息采集模块320采集工件400上的第一信息存储载体311内的信息、安装有该工件400的工作面1111对应的第二信息载体312内的信息,以及取消标识3132记载的取消指令信息时,控制模块330 不会接收到第一信息存储载体311和对应的第二信息载体312内的信息,用于采集信息模块320采集信息出现错误时取消错误信息的上传,可降低操作出现失误的几率。

44.请参阅图4,在本技术另一个实施例中,信息存储模块310的第一信息存储载体311、第二信存储载体312以及第三信息存储载体313均可以设置为条形码、二维码、射频识别电子标签或集成电路卡。

45.请参阅图1,在本技术另一个实施例中,加工装置200包括主轴和设置于主轴210的刀具(图未示),刀具包括合金钻、刀粒喷钻、粗镗刀、铰孔刀、沉头刀、倒角刀以及丝锥。主轴210和刀具配合可用于在工件400上加工平面孔,如沉头孔和牙孔。

46.请参阅图1和图4,本技术还提供一种平面孔加工方法,包括:

47.获取第一信息存储载体311和第二信息存储载体312的信息,其中,第一信息存储载体311记载工件的加工项目尺寸位置信息,第二信息存储载体312 记载安装工件的工作面1111的位置信息;

48.根据获取的第一信息存储载体311、第二信息存储载体312的信息生成加工程式并控制加工装置200对待加工的工件400进行加工。

49.可以理解,将工件400放置在虎钳1122的装夹口,工件400正面靠在等高垫桩1123上,工件300下侧面靠在下靠桩1121,虎钳1122夹紧模板400,锁紧安全挂钩1124。然后,通过信号采集模块320获取工件400上的第一信息存储载体311、对应的工作面1111的第二信息存储载体312的信息,控制模块330 依据这些信息自动生成工件400的加工程式,生成的程式自动传输到加工装置 200并进行加工。

50.本实施例提供的平面孔加工方法,与现有技术相比,采用第一信息存储载体 311存储工件400的加工项目尺寸位置信息和第二信息存储载体312存储供工件400安装的工作面1111的位置信息,然后采用信息采集模块320采集工件 400的加工项目尺寸位置信息、安装有该工件400的工作面1111的位置信息并上传至控制模块330,控制模块330分析接收到的信息并控制加工装置200对该工件400进行加工,在平面孔加工过程中,信号采集模块320采集信息的过程可以由人工采集也可以自动化采集,仅仅工件安装过程涉及到人工操作,人工参与度低,不易出现操作失误,且操作耗时短,生产效率高。

51.请参阅图1和图4,本技术的另一个实施例中,在控制加工装置对待加工件进行加工的步骤前,还包括用以确定是否执行加工操作的确认步骤,该确认步骤包括:选择性地采集第三信息存储载体313的确认标识3131或取消标识 3132;其中,获取第三信息存储载体

313的确认标识3131,则执行对工件400 的加工操作;获取第三信息存储载体313的取消标识3132,则取消对工件400 的加工操作。

52.可以理解,信息采集模块320采集工件400上的第一信息存储载体311内的信息、安装有该工件400的工作面1111对应的第二信息载体312内的信息,以及确认标识3131记载的确认指令信息后,控制模块330会根据接收到第一信息存储载体311和对应的第二信息载体312内的信息,自动生成该工件400的加工程式并控制加工装置200对该工件400进行加工。而当信息采集模块320 采集工件400上的第一信息存储载体311内的信息、安装有该工件400的工作面1111对应的第二信息载体312内的信息,以及取消标识3132记载的取消指令信息时,控制模块330不会接收到第一信息存储载体311和对应的第二信息载体312内的信息,或者也可以配置为控制模块330接收到第一信息存储载体 311和对应的第二信息载体312内的信息但是不利用上述信息生成加工程式,等待下一次上传的信息,用于采集信息模块320采集信息出现错误时取消错误信息的上传,可降低操作出现失误的几率。

53.请参阅图1和图4,本技术的另一个实施例中,控制加工装置对待加工件进行加工的步骤后包括:

54.控制旋转结构将位于装夹卸料区的已经获取了对应的第一信息存储载体 311、第二信息存储载体312以及第三信息存储载体313的信息,并已根据信息自动生成了加工程式并上传至控制模块330的工件400以及工作台110旋转至加工区等待加工;同时将处于加工区的工作台110连同已完成加工的工件400 旋转至装夹卸料区等待卸料。

55.本实施例提供的平面孔加工方法不仅可以降低操作失误的几率,而且采用双工作台110,能够一边在其中一个工作台110进行加工,而另一个工作台110 同时进行装夹和卸料,减少加工装置200等待装夹的时间,提高生产效率。

56.本技术另一个实施例中,控制加工装置200对待加工件400进行加工的步骤中包括加工沉头孔和加工牙孔,加工沉头孔的步骤包括:

57.使用合金钻或刀粒喷钻在工件上加工沉头孔底孔;

58.使用粗镗刀将沉头孔底孔扩大;

59.使用铰孔刀将沉头孔底孔进行精加工至验收公差范围;

60.使用沉头刀加工沉头孔;

61.使用倒角刀将沉头孔倒角;

62.加工牙孔的步骤包括:

63.使用合金钻或刀粒喷钻在模板上加工出牙孔底孔;

64.使用倒角刀将牙孔底孔倒角;

65.使用丝锥对牙孔底孔进行螺纹加工。

66.值得说明的是,在工件400上加工沉头孔时,在使用合金钻或刀粒喷钻在工件上加工沉头孔底孔时,留有较大的余量,在使用粗镗刀将沉头孔底孔扩大时,留有较小的余量,使用铰孔刀将沉头孔底孔进行精加工至验收公差范围。如加工直径为30mm的沉头孔,在加工沉头孔底孔时预留有2mm的加工余量,在将底孔扩大时留有0.2mm的加工余量,在进行精加工时加工至验收公差0

±

0.02mm范围内。

67.此外,在工件400上加工沉头孔时,采用铰刀替代镗刀,减少了中途停机试刀和调刀时间浪费,同时减少了试刀超差引起的加工浪费。

68.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1