降低钛合金厚板窄间隙激光填丝焊接头应力和变形的装置的制作方法

1.本实用新型涉及一种降低钛合金厚板窄间隙激光填丝焊接头应力和变形的装置,属于焊接加工技术领域。

背景技术:

2.与整体冲压、铸造成形相比,焊接加工量小,生产周期短,耗材少,成本低。深海空间工作站及载人深潜器等领域所需钛合金均为大厚度板材,厚度往往超过40mm。从而优质高效的焊接工艺就成为深海潜水器制造的关键技术之一。

3.截止目前,窄间隙激光填丝焊接技术在大厚度不锈钢、铝合金及高强钢等领域已有所突破,其利用激光填丝焊接热影响区狭窄的优点,通过激光参数与焊接工艺的优化、焊丝熔入机制调控等手段,已有效的解决了厚板侧壁熔合不良、焊接过程不稳定、密集型微小气孔聚集等缺陷。

4.由于钛合金线膨胀系数较高、冷却速度慢等特点,再加上为提高焊接生产效率而设计的窄间隙坡口,导致焊后焊接接头变形较大与应力集中,导致后续装配困难。所以,开发一种降低钛合金厚板窄间隙激光填丝焊接头应力和变形的控制装置与方法极为重要,可以大幅降低应力集中并提高后续装备精度。

5.随焊随冷技术通过在焊接过程中对焊接接头特定区域进行冷却,对焊接温度场分布进行调整,控制焊接接头塑性应变的发展,从而达到减少焊接变形和焊接应力的目的。相关学者在薄板领域应用较多,但是对于厚板窄间隙激光填丝焊而言,受到多次焊接热循环作用,并且激光能量集中,由于激光能量集中、窄间隙焊接应力释放区狭窄,最终导致应力较大,从而使得焊接变形较大且难以控制。深海潜水器、深海空间工作站、核潜艇及战略装备用钛合金厚板激光填丝焊均涉及窄间隙形式坡口设计,因此,控制焊接接头的应力变形极为关键。

技术实现要素:

6.本实用新型为了解决钛合金焊接接头由于线膨胀系数较高、冷却速度慢的特点,以及为了提高焊接效率而设计的窄间隙坡口,导致焊后焊接接头变形较大与应力集中,后续装配困难的技术问题,提出一种降低钛合金厚板窄间隙激光填丝焊接头应力和变形的装置,有效减少焊接应力和变形,提高厚板钛合金应用范围,进一步提升我国在有色金属加工、机械制造等领域的国家重大基础工艺的能力。

7.本实用新型提出一种降低钛合金厚板窄间隙激光填丝焊接头应力和变形的装置,包括激光束、填充焊丝送丝管、气体保护托罩和两个随焊随冷装置,其中激光束与填充焊丝送丝管夹角为15

°

,所述填充焊丝送丝管与焊接试板的坡口平面夹角为35

°‑

45

°

,两个随焊随冷装置设置在焊接试板坡口的两侧上方,且单侧随焊随冷装置与焊缝中心距离为10mm,所述随焊随冷装置距离焊接试板上表面5

‑

8mm,所述气体保护托罩位于坡口的上方,所述气体保护拖罩通过送气管与氦气罐相连;

8.所述随焊随冷装置包括壳体、若干冷却气体进气口、液氮存储罐、若干冷却气体出气孔和液氮填充口,所述壳体内设置有液氮存储罐,所述液氮存储罐的上方设置有若干冷却气体进气口,下方设置有若干冷却气体出气孔,所述液氮存储罐侧面设置有液氮填充口,若干冷却气体进气口与氦气罐相连。

9.优选地,所述液氮存储罐是真空绝热结构,内部装有液氮。

10.优选地,每个随焊随冷装置上方安装有5个冷却气体进气口,每个冷却气体进气口的进气流量为15l/min。

11.优选地,所述冷却气体出气孔的直径为2mm。

12.优选地,随焊随冷装置与气体保护托罩通过万向节安装在机器人臂上,并且保持同步行走模式。

13.本实用新型所述的降低钛合金厚板窄间隙激光填丝焊接头应力和变形的装置的有益效果为:采用本装置可以使钛合金厚板有效抵制焊接试板变形,尤其是随焊随冷装置的设计,以及将单侧随焊随冷装置与焊缝中心距离小于10mm,当焊缝组织自高温β相区以较快的冷却速度降温时,过冷度较大,具有足够的形核热力学驱动力使得初生α'相在晶界处形核长大为连续晶界,连续晶界可以显著增加变形抗力,从而可以有效抵制焊接试板变形。

附图说明

14.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

15.在附图中:

16.图1为本实用新型的试件坡口的示意图;

17.图2为本实用新型的随焊随冷激光填丝焊接过程示意图;

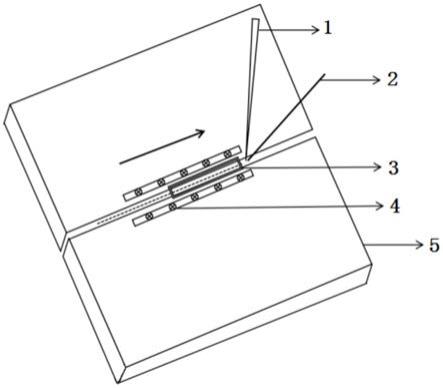

18.图3为本实用新型所述的降低钛合金厚板窄间隙激光填丝焊接头应力和变形的装置的结构示意图;

19.其中,1

‑

激光束,2

‑

填充焊丝送丝管,3

‑

气体保护托罩,4

‑

随焊随冷装置,5

‑

焊接试板,6

‑

冷却气体进气口,7

‑

液氮存储罐,8

‑

冷却气体出气孔,9

‑

液氮填充口,其中焊接试板上的箭头表示焊接方向。

具体实施方式

20.以下结合附图对本实用新型的具体实施方式作进一步详细的说明:

21.具体实施方式一:参见图1

‑

3说明本实施方式。本实施方式所述的降低钛合金厚板窄间隙激光填丝焊接头应力和变形的装置,包括激光束1、填充焊丝送丝管2、气体保护托罩3和两个随焊随冷装置4,其中激光束1与填充焊丝送丝管2夹角为15

°

,所述填充焊丝送丝管2与焊接试板5的坡口平面夹角为35

°‑

45

°

,两个随焊随冷装置4设置在焊接试板5坡口的两侧上方,且单侧随焊随冷装置4与焊缝中心距离为10mm,所述气体保护托罩3位于坡口的上方,所述气体保护拖罩3通过送气管与氦气罐相连;

22.所述随焊随冷装置4包括壳体、若干冷却气体进气口6、液氮存储罐7、若干冷却气体出气孔8和液氮填充口9,所述壳体内设置有液氮存储罐7,所述液氮存储罐7的上方设置有若干冷却气体进气口6,下方设置有若干冷却气体出气孔8,所述液氮存储罐7侧面设置有

液氮填充口9,若干冷却气体进气口6与氦气罐相连。

23.利用所述的降低钛合金厚板窄间隙激光填丝焊接头应力和变形的装置处理试板的方法,具体包括以下步骤:

24.(1)焊前对钛合金进行酸洗以去除表面氧化膜和油污,酸洗后用清水冲洗并吹干;

25.(2)加工坡口,坡口形式设置为y形;

26.(3)对钛合金进行装夹后进行随焊随冷激光填丝焊接,焊接过程采用激光前置、焊丝后置的方式,其中激光束1与填充焊丝送丝管2夹角为15

°

,所述填充焊丝送丝管2与焊接试板坡口平面夹角为35

°‑

45

°

;随焊随冷装置4与气体保护拖罩3通过万向节安装在机器人臂上,并且保持同步行走模式;单侧随焊随冷装置4与焊缝中心距离为10mm,焊接试板5背部同样位置安装相同的随焊随冷装置4两件;

27.(4)重复步骤(3),完成整条焊缝的单道多层焊接。

28.试验用钛合金板尺寸规格为400

×

200

×

40mm,填充金属选用tc3钛合金焊丝,直径为1.2mm,母材及填充焊丝的化学成分如表1所示,焊接过程中焊接试板正面和背面均采用100%氦气进行保护,流量均为20l/min,焊接坡口采用y形坡口,如图1所示,坡口角度为单边1.5

°

,坡口根部间隙为3.2mm,保留4mm钝边,并预先保留有3

°

反变形余量。

29.表1母材和填充焊丝化学成分(质量分数,%)

[0030][0031]

试验用激光填丝焊接系统,包括库卡机器人、奥地利福尼斯送丝机、德国ipg公司生产的yls

‑

30000固体激光器,采用激光摆动+连续输出模式,焊接采用激光前置、焊丝后置的方式,光丝间距设置为0.5mm。焊前对钛合金板进行酸洗以去除表面氧化膜和油污,酸洗液为24%hcl+38%hno3+11%hf+h2o,酸洗后用清水冲洗并吹干。用自制夹具对板材进行装夹后采用表2中焊接工艺参数进行激光填丝焊接,共计20层完成整条焊缝的单道多层焊接。

[0032]

表2焊接工艺参数

[0033][0034]

随焊随冷激光填丝焊接过程见图2,激光束与填充焊丝送丝管夹角为15

°

,所述填充焊丝的送丝管与焊接试板坡口平面夹角为35

°‑

45

°

,随焊随冷装置与气体保护拖罩通过万向节安装在机器人臂上,并且他们保持同步行走模式;单侧随焊随冷装置与焊缝中心距离为10mm,焊接试板背部同样位置安装相同的随焊随冷装置2件,共计4件。

[0035]

如果单侧随焊随冷装置4与焊缝中心距离小于10mm,即间距过小时,则焊接试板冷却速度过快,相变过程开始发生的温度也大幅降低,过冷度过大,使得生成新相的片层间距极小,相界面积大幅增加,阻碍滑移位错作用明显,从而使得焊接接头硬度显著增加,淬硬倾向增加,容易发生结晶裂纹;另外,钛合金中各相的硬度排序为α'>α>β,过快的冷却条件

下获得的焊缝组织中有大量针状马氏体α'相成集束状排列,且针状α'相具有较高的位错密度和孪晶,从而产生大量晶界,使该焊缝组织硬度明显高于其他区域,从而产生裂纹倾向较大。如果单侧随焊随冷装置与焊缝中心距离大于10mm,即间距过大时,则冷却作用不明显,焊后变形与应力仍然较大。因此,最为合适的距离为10mm。

[0036]

随焊随冷装置4内的液氮存储罐7是真空绝热结构,内部放置有液氮,每个随焊随冷装置4上方安装有5个冷却气体进气口6,控制每个冷却气体进气口6的流量为15l/min,当氦气流经液氮存储罐7后,温度迅速降低到

‑

40℃左右,通过安装在随焊随冷装置4下方的直径2mm的冷却气体出气孔8垂直喷射至焊接试板5上,作用在焊接试板5区域的直径为4mm,从而可以快速带走大量热量,减少热累计。

[0037]

所述气体保护拖罩3通过送气管与氦气瓶相连,在激光器出光之前3s提前送气,在激光器停止出光之后3s延迟停气。焊接过程中焊接试板正面和背面均采用100%氦气进行保护。

[0038]

由于氦气对改善光束穿透性的作用显著高于氩气,这是因为氦气的电离势能(24.56ev)明显高于氩气电离势能(14.76ev)的缘故,因此在一定条件下,电离电位高的气体对激光焊接过程产生的等离子体有较好抑制作用,从而使焊接接头内组织分布波动较小,最终使得氦气保护下的焊接接头各区域内应力和变形较氩气分布较更加均匀。另外,氩气保护得到的焊接接头焊缝区α'马氏体的晶界清晰,细小马氏体板条宽度约为几百纳米,进一步观察可以发现,α'马氏体板条之间呈现较大的取向差异;氦气保护得到的焊接接头焊缝金属中α'马氏体板条呈长条状分布,择优取向分布较为明显。这种差异的产生主要是因为钛合金激光填丝焊熔池凝固过程中的冷却速率较大,焊缝金属很容易发生非扩散型马氏体转变,板条马氏体从各方向向焊缝中心生长;而氦气相比较于氩气保护熔池冷却速率更大,产生的温度梯度也更大,对于钛合金而言,体心立方β相转变成密排六方α'马氏体相时,两相之间必须满足burgers晶格对应关系,即{0001}α//{110}β和<1120>α//<111>β。理论上,一种特定取向的β相可转变成12个不同取向的α'马氏体变体,但在较大温度梯度条件下,一种特定取向的β相倾向于转变成某一择优取向的α'马氏体变体,以保持系统总能量最低.因此,造成了在氦气保护得到的焊缝区域所观察到的粗大原始β晶粒中的择优取向α'马氏体组织,并在焊缝中形成织构,择优取向的α'马氏体比例越多,对于提升焊接接头的抗变形能力越强,从而可以有效减少焊接变形。

[0039]

经液氮冷却后的氦气通过圆形喷管喷射到试板表面,对距离焊缝中心10mm距离处的的局部区域进行快速冷却,对流换热系数分布表达式如下:

[0040][0041]

其中,对流换热系数gc表示为:

[0042][0043]

式中,r0为冷却气体有效作用直径为4mm;t0为室温,规定为20℃;tc为冷却氦气出口温度(

‑

40℃);δ为钛合金试板的厚度40mm,ρ是钛合金密度为4440kg/m3;c

p

是比热容611j/

kg

·

℃;为冷却速率66℃/s。经过计算,对流换热系数为5200w/(m2·

k)。

[0044]

由上述计算可知,对流换热系数较大,x、y、z三个方向上的冷却效果较为明显;随焊随冷装置可以使钛合金焊接试板激冷收缩,对焊缝中心熔池区域与冷却气体作用区域之间的金属将产生强烈的拉伸作用,大幅补偿焊接过程中产生的压缩塑性应变,使最终的塑性应变较小,达到减小大厚度窄间隙钛合金板激光填丝焊接头应力与变形的目的。

[0045]

焊后,采用三维激光坐标测量仪测得的焊接试板变形量为0.558

°

,变形量几乎可以忽略不计。

[0046]

对焊接接头进行拉伸性能测试,抗拉强度平均值为1012mpa,断裂位置在母材,可以表明对焊接接头拉伸性能没有影响。

[0047]

以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明。所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,还可以是上述各个实施方式记载的特征的合理组合,凡在本实用新型精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1