一种不锈钢带冷轧线的倒钢装置的制作方法

1.本实用新型涉及不锈钢带冷轧生产设备技术领域,具体涉及一种不锈钢带冷轧线的倒钢装置。

背景技术:

2.不锈钢冷轧带以热轧不锈带钢为坯料、经进一步冷轧制成。全称不锈钢冷轧带钢或不锈钢冷轧钢带,它与热轧带相比,具有较高尺寸精度、低表面粗糙度、表面质量好、光洁、并有较高的强度。其中在不锈钢带冷轧线上需要采用倒钢装置来对冷轧切割后的锈钢带板进行倒出收集。

3.然而现有的不锈钢带冷轧线的倒钢装置在使用时主要是通过人工手动来实现冷轧切割后不锈钢带板的倒出,人力耗费大,倒料效率较为低下,同时由于装置在倒料过程中会存在摆放偏差,导致倒出后的不锈钢带板摆放不平整,倒料质量较差,其次,现有的不锈钢带冷轧线的倒钢装置上的料框多为落地式的结构,导致装置在使用时转运过程较为繁琐,停机时间较长,不便于装置高效工作,因此急需一种新型的不锈钢带冷轧线的倒钢装置来解决现有问题。

技术实现要素:

4.(一)要解决的技术问题

5.为了克服现有技术不足,现提出一种不锈钢带冷轧线的倒钢装置,解决了现有的不锈钢带冷轧线的倒钢装置在使用时主要是通过人工手动来实现冷轧切割后不锈钢带板的倒出,人力耗费大,倒料效率较为低下,同时由于装置在倒料过程中会存在摆放偏差,导致倒出后的不锈钢带板摆放不平整,倒料质量较差,以及现有的不锈钢带冷轧线的倒钢装置上的料框多为落地式的结构,导致装置在使用时转运过程较为繁琐,停机时间较长,不便于装置高效工作的问题。

6.(二)技术方案

7.本实用新型通过如下技术方案实现:本实用新型提出了一种不锈钢带冷轧线的倒钢装置,包括料框、u型架、电动推杆和导向罩,所述料框一侧壁上端中部成型有进料口,所述进料口内两侧壁上转动连接有导向轮组一,所述料框上位于所述进料口两侧焊接有支架,所述支架上安装有滚筒一,所述滚筒一一端安装有电机一,所述滚筒一下方设置有滚筒二,所述滚筒二一端安装有电机二,所述料框内两侧壁上端成型有内凹结构的安装槽,所述安装槽内两侧通过螺栓连接有所述电动推杆,所述电动推杆远离所述安装槽一端安装有所述u型架,所述u型架一侧壁中部安装有滚柱,所述滚柱上下两侧设置有导向轮组二,所述料框内正对所述进料口的侧壁上安装有压力传感器,所述压力传感器与所述u型架的高度一致,所述料框上位于所述压力传感器下方成型有出料口,所述u型架下方设置有锥形的所述导向罩,所述导向罩下方设置有料车,所述料车位于所述出料口的侧壁上安装有推杆,所述料框另一侧壁上端通过螺栓连接有plc控制器,所述plc控制器一侧壁上通过螺栓连接有操

作面板。

8.通过采用上述技术方案,所述滚筒一、所述滚筒二、所述电机一、所述电机二、所述u型架、所述导向轮组一、所述导向轮组二、所述滚柱、所述压力传感器、所述电动推杆以及所述导向罩的设计,使得装置不仅能够对冷轧切割后的不锈钢带板进行自动倒料操作,极大的节省了人力,提高了装置的倒料效率,而且在所述导向轮组一、所述导向轮组二、所述导向罩的导向作用下,能够有效确保冷轧切割后的不锈钢带板的落料后平整性,提高了倒料的质量,所述料车以及所述推杆的设计,使得装置在使用过程中能够实现倒出后锈钢垫板的便捷转运,极大缩短了装置停机时间,确保了装置的高效工作,实用性好。

9.进一步的,所述滚筒一以及所述滚筒二均与所述支架转动连接,所述滚筒一与所述电机一键连接,所述滚筒二与所述电机二键连接。

10.通过采用上述技术方案,能够实现所述滚筒一以及所述滚筒二的便捷转动。

11.进一步的,所述u型架与所述电动推杆螺栓连接,所述导向轮组二与所述u型架转动连接,所述滚柱与所述u型架转动连接。

12.通过采用上述技术方案,能够在倒出过程中为不锈钢带板进行导向。

13.进一步的,所述压力传感器与所述料框通过螺栓连接,所述导向罩与所述料框焊接。

14.通过采用上述技术方案,所述压力传感器能够向所述plc控制器发送指令信息,进而控制所述电动推杆的收缩。

15.进一步的,所述料车与所述料框滑动连接,所述推杆采用折弯型结构,所述推杆与所述料车焊接。

16.通过采用上述技术方案,能够实现倒出后钢板的便捷转动,同时在转运过程中只需不断更换新的所述料车,便可确保装置的连续高效工作。

17.进一步的,所述plc控制器与所述电机一、所述电机二、所述压力传感器以及所述电动推杆均电连接。

18.通过采用上述技术方案,能够实现所述电机一、所述电机二、所述压力传感器以及所述电动推杆的协调工作。

19.(三)有益效果

20.本实用新型相对于现有技术,具有以下有益效果:

21.1、为解决现有的不锈钢带冷轧线的倒钢装置在使用时主要是通过人工手动来实现冷轧切割后不锈钢带板的倒出,人力耗费大,倒料效率较为低下,同时由于装置在倒料过程中会存在摆放偏差,导致倒出后的不锈钢带板摆放不平整,倒料质量较差的问题,本实用新型通过滚筒一、滚筒二、电机一、电机二、u型架、导向轮组一、导向轮组二、滚柱、压力传感器、电动推杆以及导向罩的设计,使得装置不仅能够对冷轧切割后的不锈钢带板进行自动倒料操作,极大的节省了人力,提高了装置的倒料效率,而且在导向轮组一、导向轮组二、导向罩的导向作用下,能够有效确保冷轧切割后的不锈钢带板的落料后平整性,提高了倒料的质量;

22.2、为解决现有的不锈钢带冷轧线的倒钢装置上的料框多为落地式的结构,导致装置在使用时转运过程较为繁琐,停机时间较长,不便于装置高效工作的问题,本实用新型通过料车以及推杆的设计,使得装置在使用过程中能够实现倒出后锈钢垫板的便捷转运,极

大缩短了装置停机时间,确保了装置的高效工作,实用性好。

附图说明

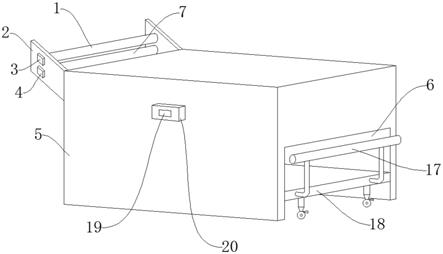

23.图1是本实用新型所述一种不锈钢带冷轧线的倒钢装置的结构示意图;

24.图2是本实用新型所述一种不锈钢带冷轧线的倒钢装置的主剖视图;

25.图3是本实用新型所述一种不锈钢带冷轧线的倒钢装置的左剖视图;

26.图4是本实用新型所述一种不锈钢带冷轧线的倒钢装置中a处的放大图;

27.图5是本实用新型所述一种不锈钢带冷轧线的倒钢装置的电路框图。

28.附图标记说明如下:

29.1、滚筒一;2、支架;3、电机一;4、电机二;5、料框;6、出料口;7、滚筒二;8、导向罩;9、导向轮组一;10、进料口;11、导向轮组二;12、滚柱;13、u型架;14、压力传感器;15、安装槽;16、电动推杆;17、推杆;18、料车;19、操作面板;20、plc控制器。

具体实施方式

30.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

31.如图1

‑

图5所示,本实施例中的一种不锈钢带冷轧线的倒钢装置,包括料框5、u型架13、电动推杆16和导向罩8,料框5一侧壁上端中部成型有进料口10,进料口10内两侧壁上转动连接有导向轮组一9,料框5上位于进料口10两侧焊接有支架2,支架2上安装有滚筒一1,滚筒一1一端安装有电机一3,滚筒一1下方设置有滚筒二7,滚筒二7一端安装有电机二4,料框5内两侧壁上端成型有内凹结构的安装槽15,安装槽15内两侧通过螺栓连接有电动推杆16,电动推杆16远离安装槽15一端安装有u型架13,u型架13一侧壁中部安装有滚柱12,滚柱12上下两侧设置有导向轮组二11,料框5内正对进料口10的侧壁上安装有压力传感器14,压力传感器14与u型架13的高度一致,料框5上位于压力传感器14下方成型有出料口6,u型架13下方设置有锥形的导向罩8,导向罩8下方设置有料车18,料车18位于出料口6的侧壁上安装有推杆17,料框5另一侧壁上端通过螺栓连接有plc控制器20,plc控制器20一侧壁上通过螺栓连接有操作面板19,滚筒一1、滚筒二7、电机一3、电机二4、u型架13、导向轮组一9、导向轮组二11、滚柱12、压力传感器14、电动推杆16以及导向罩8的设计,使得装置不仅能够对冷轧切割后的不锈钢带板进行自动倒料操作,极大的节省了人力,提高了装置的倒料效率,而且在导向轮组一9、导向轮组二11、导向罩8的导向作用下,能够有效确保冷轧切割后的不锈钢带板的落料后平整性,提高了倒料的质量,料车18以及推杆17的设计,使得装置在使用过程中能够实现倒出后锈钢垫板的便捷转运,极大缩短了装置停机时间,确保了装置的高效工作,实用性好。

32.如图1

‑

图4所示,本实施例中,滚筒一1以及滚筒二7均与支架2转动连接,滚筒一1与电机一3键连接,滚筒二7与电机二4键连接,能够实现滚筒一1以及滚筒二7的便捷转动,u型架13与电动推杆16螺栓连接,导向轮组二11与u型架13转动连接,滚柱12与u型架13转动连接,能够在倒出过程中为不锈钢带板进行导向,压力传感器14与料框5通过螺栓连接,导向罩8与料框5焊接,压力传感器14能够向plc控制器20发送指令信息,进而控制电动推杆16

的收缩。

33.如图1、图2、图3和图5所示,本实施例中,料车18与料框5滑动连接,推杆17采用折弯型结构,推杆17与料车18焊接,能够实现倒出后钢板的便捷转动,同时在转运过程中只需不断更换新的料车18,便可确保装置的连续高效工作,plc控制器20与电机一3、电机二4、压力传感器14以及电动推杆16均电连接,能够实现电机一3、电机二4、压力传感器14以及电动推杆16的协调工作。

34.本实施例的具体实施过程如下:使用时首先将装置按照如图1所示方式放置在不锈钢带冷轧生产线上相应的不锈钢带板倒出位置,并使得支架2一侧正对不锈钢带板的倒出位置,然后将装置与外部电源接通,并将倒出的不锈钢带板由滚筒一1与滚筒二7之间穿过,接着可通过操作面板19使电机一3以及电机二4启动,进而使得滚筒一1以及滚筒二7转动,滚筒一1以及滚筒二7转动后可在摩擦传送的作用下,将冷轧切割后的不锈钢带板由进料口10处的导向轮组一9之间输送到导向轮组二11之间,当不锈钢带板在倒出过程中尾端与滚筒一1以及滚筒二7分离后,由于惯性的作用,不锈钢带板会沿着u型架13向压力传感器14一侧滑移,当不锈钢带板撞击到压力传感器14后,压力传感器14会向plc控制器20发送指令信息,进而通过plc控制器20控制电动推杆16向安装槽15内收缩,电动推杆16在收缩过程中会使得导向轮组二11与不锈钢带板边沿分离,从而使得不锈钢带板在重力作用下经导向罩8处落入到料车18上,以实现冷轧切割后的不锈钢带板的倒出收集,待料车18上的不锈钢带板收集满后,可通过推杆17将料车18移动到车间内相应的存储位置,然后只需换上新的料车18便捷继续对不锈钢带板进行倒出收集。

35.上面所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的构思和范围进行限定。在不脱离本实用新型设计构思的前提下,本领域普通人员对本实用新型的技术方案做出的各种变型和改进,均应落入到本实用新型的保护范围,本实用新型请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1