一种五金件加工用冲压模具的制作方法

1.本实用新型涉及冲压模具技术领域,尤其是指一种五金件加工用冲压模具。

背景技术:

2.高精密五金件加工用冲压模具是在冷冲压加工中,将五金类金属材料加工成固定形状的零件的一种特殊工艺装备,冷冲压,是指在室温环境下,利用安装在压力机上的模具对材料施加压力,使材料产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

3.但是,目前的冲压模具在使用时,通常需要配合自动卸料装置或者采用人工卸料的方式进行卸料,而人工卸料不安全,采购自动卸料装置的成本较高。

技术实现要素:

4.本实用新型是提供一种五金件加工用冲压模具,利于自动卸料,降低了成本。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.一种五金件加工用冲压模具,包括定模以及正对设置在定模上方的动模,所述定模的顶面开设有冲压槽,所述动模的底部设有位于冲压槽上方的冲压头,所述冲压槽的侧面开设有卸料槽,所述卸料槽内滑动设有卸料块,所述卸料块的一端延伸至冲压槽内,所述卸料块的顶部具有下斜面,所述下斜面的底端向冲压槽倾斜并位于冲压槽内,所述动模的底部设有与卸料块相对应的推块,所述推块的底部具有与下斜面相平行的上斜面,所述上斜面的底端低于冲压头的底端,所述下斜面底端与上斜面底端之间的水平距离大于卸料块中伸入冲压槽部分的水平距离,所述卸料槽的内侧水平固连有伸缩弹簧,所述伸缩弹簧的另一端与卸料块固连。

7.工作前,先将物料的待冲压区域摆放在冲压槽上,然后驱动动模向定模运动,由于上斜面的底端低于冲压头的底端,且下斜面底端与上斜面底端之间的水平距离大于卸料块中伸入冲压槽部分的水平距离,上斜面先与上斜面相接触,当下斜面的底端靠近上斜面的底端时,带动卸料块回缩至冲压槽内,并压缩伸缩弹簧,此时卸料块与冲压槽分离,冲压槽内无任何遮挡物;然后继续带动动模向定模运动,对物料进行冲压,被冲压的物料掉入冲压槽内,此时伸缩弹簧仍然处于被压缩状态;最后,动模向上运动,同时也在伸缩弹簧的作用下带动卸料块运动,利于自动化的卸料,降低了成本;其中,冲压槽的尺寸大于冲压头的尺寸,便于通过冲压槽中未与冲压头相接触的区域收集已冲压的物料,该物料向冲压槽远离卸料块的一侧堆积。

8.进一步地,所述冲压头与冲压槽配合设置,所述冲压槽远离卸料块的一端开设有出料口,所述出料口开口处的底端与冲压槽的底面齐平。便于排出已冲压的物料。

9.进一步地,所述卸料块靠近冲压槽的一侧为延伸部,所述延伸部位于冲压槽内,所述下斜面底端与上斜面底端之间的水平距离大于延伸部的水平距离,所述延伸部远离卸料块一端的顶部具有导料斜面,所述导料斜面的底端与冲压槽齐平。

10.在卸料块向卸料槽运动时,已冲压的物料沿导料斜面流向冲压槽,该物料快速贴

靠在冲压槽内,便于运料;其中,该延伸部的顶端低于定模的顶面,避免延伸部与物料接触,提高冲压效果。

11.进一步地,所述卸料槽的底面低于冲压槽的底面,所述卸料块的底端低于延伸部的底端。通过卸料槽靠近冲压槽的一侧限制卸料块向冲压槽移动,当上斜面的底端抵靠在下斜面的底端处时,卸料块靠近冲压槽的一端贴靠在卸料槽冲压槽的一侧,便于控制卸料块的移动距离。

12.进一步地,所述定模上设有导套,所述动模上设有与导套相配合的导柱。利于对合模进行导向。

13.本实用新型的有益效果:

14.1.当下斜面的底端靠近上斜面的底端时,带动卸料块回缩至冲压槽内,并压缩伸缩弹簧,此时卸料块与冲压槽分离,冲压槽内无任何遮挡物;然后继续带动动模向定模运动,对物料进行冲压,被冲压的物料掉入冲压槽内,此时伸缩弹簧仍然处于被压缩状态;最后,动模向上运动,同时也在伸缩弹簧的作用下带动卸料块运动,利于自动化的卸料,降低了成本。

15.2.在卸料块向卸料槽运动时,已冲压的物料沿导料斜面流向冲压槽,该物料快速贴靠在冲压槽内,便于运料;其中,该延伸部的顶端低于定模的顶面,避免延伸部与物料接触,提高冲压效果。

16.3.由于卸料槽的底面低于冲压槽的底面,卸料块的底端低于延伸部的底端。通过卸料槽靠近冲压槽的一侧限制卸料块向冲压槽移动,当上斜面的底端抵靠在下斜面的底端处时,卸料块靠近冲压槽的一端贴靠在卸料槽冲压槽的一侧,便于控制卸料块的移动距离。

附图说明

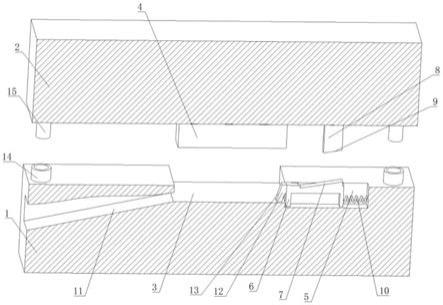

17.图1为本五金件加工用冲压模具的结构剖视图;

18.图2为卸料块的结构示意图;

19.附图标记说明:

20.1、定模;2、动模;3、冲压槽;4、冲压头;5、卸料槽;6、卸料块;7、下斜面;8、推块;9、上斜面;10、伸缩弹簧;11、出料口;12、延伸部;13、导料斜面;14、导套;15、导柱。

具体实施方式

21.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

22.如图1

‑

2所示,一种五金件加工用冲压模具,包括定模1以及正对设置在定模1上方的动模2,定模1的顶面开设有冲压槽3,动模2的底部设有位于冲压槽3上方的冲压头4,冲压槽3的侧面开设有卸料槽5,卸料槽5内滑动设有卸料块6,卸料块6的一端延伸至冲压槽3内,卸料块6的顶部具有下斜面7,下斜面7的底端向冲压槽3倾斜并位于冲压槽3内,动模2的底部设有与卸料块6相对应的推块8,推块8的底部具有与下斜面7相平行的上斜面9,上斜面9的底端低于冲压头4的底端,下斜面7底端与上斜面9底端之间的水平距离大于卸料块6中伸入冲压槽3部分的水平距离,卸料槽5的内侧水平固连有伸缩弹簧10,伸缩弹簧10的另一端与卸料块6固连。

23.如图1

‑

2所示,本实施例中,工作前,先将物料的待冲压区域摆放在冲压槽3上,然后驱动动模2向定模1运动,由于上斜面9的底端低于冲压头4的底端,且下斜面7底端与上斜面9底端之间的水平距离大于卸料块6中伸入冲压槽3部分的水平距离,上斜面9先与上斜面9相接触,当下斜面7的底端靠近上斜面9的底端时,带动卸料块6回缩至冲压槽3内,并压缩伸缩弹簧10,此时卸料块6与冲压槽3分离,冲压槽3内无任何遮挡物;然后继续带动动模2向定模1运动,对物料进行冲压,被冲压的物料掉入冲压槽3内,此时伸缩弹簧10仍然处于被压缩状态;最后,动模2向上运动,同时也在伸缩弹簧10的作用下带动卸料块6运动,利于自动化的卸料,降低了成本;其中,冲压槽3的尺寸大于冲压头4的尺寸,便于通过冲压槽3中未与冲压头4相接触的区域收集已冲压的物料,该物料向冲压槽3远离卸料块6的一侧堆积。

24.本实施例中,冲压头4与冲压槽3配合设置,冲压槽3远离卸料块6的一端开设有出料口11,出料口11开口处的底端与冲压槽3的底面齐平。便于排出已冲压的物料。

25.如图2所示,卸料块6靠近冲压槽3的一侧为延伸部12,延伸部12位于冲压槽3内,下斜面7底端与上斜面9底端之间的水平距离大于延伸部12的水平距离,延伸部12远离卸料块6一端的顶部具有导料斜面13,导料斜面13的底端与冲压槽3齐平。

26.本实施例中,在卸料块6向卸料槽5运动时,已冲压的物料沿导料斜面13流向冲压槽3,该物料快速贴靠在冲压槽3内,便于运料;其中,该延伸部12的顶端低于定模1的顶面,避免延伸部12与物料接触,提高冲压效果。

27.如图1所示,本实施例中,卸料槽5的底面低于冲压槽3的底面,卸料块6的底端低于延伸部12的底端。通过卸料槽5靠近冲压槽3的一侧限制卸料块6向冲压槽3移动,当上斜面9的底端抵靠在下斜面7的底端处时,卸料块6靠近冲压槽3的一端贴靠在卸料槽5冲压槽3的一侧,便于控制卸料块6的移动距离。

28.如图1所示,本实施例中,定模1上设有导套14,动模2上设有与导套14相配合的导柱15。利于对合模进行导向。

29.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

30.上述实施例为本实用新型较佳的实现方案,除此之外,还包括其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1