一种切钢丝同时可对钢丝尾压设纹路的装置的制作方法

1.本实用新型属于钢丝加工技术领域,更具体地说,它涉及一种切钢丝同时可对钢丝尾压设纹路的装置。

背景技术:

2.在辐条加工制造过程中,经过钢丝矫直装置进行矫直后的钢丝,需要通过钢丝切在辐条加工制造过程中,经过钢丝矫直装置进行矫直后的钢丝,需要通过钢丝切断装置切断为规定长度的辐条坯料,之后再进入折弯、搓丝、墩帽等后续工序。

3.经检索,中国专利公开了一种钢丝切断装置(公布号为cn208991649u),该专利技术采用自动切断代替传统的人工操作切断,通过控制进给切断刀可快速的将钢丝切断,但是钢丝在剪应力发生断裂后会粘附于切断处内壁,在取出时较为繁琐,靠人力拖拽会增加人工的劳动力度,同时钢丝在切断时一端会翘起,因此,本领域技术人员提供了一种切钢丝同时可对钢丝尾压设纹路的装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种切钢丝同时可对钢丝尾压设纹路的装置,便于将切断的钢丝退出,以及在切断过程中对钢丝进行保护。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种切钢丝同时可对钢丝尾压设纹路的装置,包括装置壳、气缸、限位辊、翻转组件、推丝组件、切刀和放丝台,所述气缸设置于装置壳的上端,所述气缸的输出轴贯穿装置壳并与翻转组件相接触,所述推丝组件设置于翻转组件的内部,所述推丝组件可与放丝台相接触;

7.其中,所述翻转组件包括有数量均为两个的伸杆、连接杆、推杆和横杆,所述推丝组件设置于连接杆的相对侧铰接,所述连接杆与横杆均设置于两个伸杆的相对侧,所述横杆可与推杆相接触;

8.通过上述技术方案,气缸工作且其输出轴下移时,通过切刀与放丝台之间的剪应力以对钢丝切断,配合翻转组件,推丝组件能将切断的钢丝推出,避免切断的钢丝在压力以及剪应力的作用下卡在放丝台的上端面,影响后续的钢丝切断压纹进程。

9.进一步地,所述气缸的输出轴下端设置有切刀一侧的压纹辊,所述切刀靠近翻转组件的一侧与放丝台的一侧端面相接触;

10.通过上述技术方案,气缸工作并配合切刀将钢丝切断时,压纹辊可与切断的钢丝尾部相接触并压设纹路,增加钢丝在切断时的同步协调性。

11.进一步地,两个所述推杆均设置于气缸的输出轴表面并分别位于推杆的上下方,且两个推杆之间的间距大于横杆的横截面以及切刀的高度;

12.通过上述技术方案,钢丝断裂时,推丝组件配合翻转组件会与钢丝相接触,并使钢丝在放丝台上端面滑动,避免切断的钢丝由于切到底额压力粘附于放丝台的上端,影响后

续的钢丝的切断压纹工作。

13.进一步地,所述推丝组件包括有顶座、限位柱、底座、推丝弹片和弹簧,所述推丝弹片设置于底座的一侧,所述底座设置于顶座的内壁滑动,所述顶座设置于连接杆的内壁;

14.通过上述技术方案,推丝弹片配合翻转组件用于对切断钢丝进行保护,防止其在断裂后发生形变,影响对钢丝的正常切断以及压纹工序。

15.进一步地,所述推丝弹片的内壁开设有凹口,所述推丝弹片可与放丝台相接触;

16.通过上述技术方案,当推丝弹片在翻转组件作用下与钢丝紧密接触并跟随连接杆同步位移时,通过凹口用于对切断的钢丝进行夹持,增加钢丝从切刀处并向远离切刀处方向移动时的稳定性。

17.进一步地,所述限位柱设置于底座的上端并贯穿顶座,所述弹簧位于顶座与底座之间并套设于限位柱的表面;

18.通过上述技术方案,弹簧用于增加推丝弹片对钢丝的压力以及固定效果,在对不同直径钢丝实行下压固定且退出步骤的同时,对推丝弹片进行保护。

19.进一步地,所述放丝台的上端开设有缺口,所述缺口的横截面宽度长于两个推杆之间的间距;

20.通过上述技术方案,当上端推杆跟随气缸输出轴下移小段距离并与横杆相接触时,推丝弹片方可与钢丝相接触并将钢丝从切断处推出。

21.综上所述,本实用新型具有以下有益效果:

22.1、通过设置翻转组件,当切刀配合气缸将钢丝完全切断时,此时上端的推杆才与横杆相接触,并使伸杆在气缸的壳体内壁向下位移,并在压力作用下连接杆翻转,此时推丝组件会推动钢丝并使钢丝与放丝台表面相脱离,避免切断的钢丝由于切到底额压力粘附于放丝台的上端,影响后续的钢丝的切断压纹工作。

23.2、通过设置推丝组件,当推丝组件内部的推丝弹片在翻转组件作用下与钢丝相接触时,通过推丝弹片自身弹性能够对钢丝进行初步固定以及限位,并可根据钢丝直径向上在顶座的内部向上滑动,便于对即将切断压纹的钢丝进行保护,避免在切断时,钢丝远离切刀的一端翘起,影响对钢丝的正常切断以及压纹工序。

附图说明

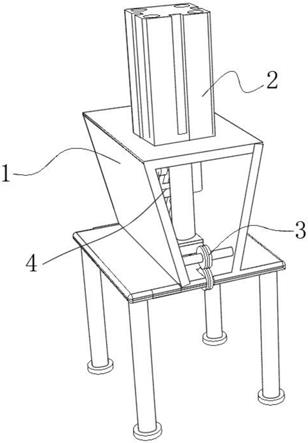

24.图1是本实施例的立体图;

25.图2是本实施例的侧视剖面立体图;

26.图3是本实施例的翻转组件立体图;

27.图4是本实施例的推丝组件立体图。

28.附图标记说明:1、装置壳;2、气缸;3、限位辊;4、翻转组件;401、伸杆;402、连接杆;403、横杆;404、推杆;5、推丝组件;501、顶座;502、限位柱;503、底座;504、推丝弹片;505、弹簧;6、切刀;7、放丝台;8、压纹辊。

具体实施方式

29.实施例:

30.以下结合附图1

‑

4对本实用新型作进一步详细说明。

31.一种切钢丝同时可对钢丝尾压设纹路的装置,包括装置壳1、气缸2、限位辊3、翻转组件4、推丝组件5、切刀6和放丝台7,气缸2设置于装置壳1的上端,气缸2的输出轴贯穿装置壳1并与翻转组件4相接触,推丝组件5设置于翻转组件4的内部,推丝组件5可与放丝台7相接触;

32.其中,翻转组件4包括有数量均为两个的伸杆401、连接杆402、推杆404和横杆403,推丝组件5设置于连接杆402的相对侧铰接,连接杆402与横杆403均设置于两个伸杆401的相对侧,横杆403可与推杆404相接触;

33.通过上述技术方案,气缸2工作且其输出轴下移时,通过切刀6与放丝台7之间的剪应力以对钢丝切断,气缸2输出轴下移小段距离时,配合推杆404能够带动连接杆402翻转并使推丝组件5同步位移,通过位移的推丝组件5将切断的钢丝推出,避免切断的钢丝在压力以及剪应力的作用下卡在放丝台7的上端面,影响后续的钢丝切断压纹进程。

34.进一步地,气缸2的输出轴下端设置有切刀6一侧的压纹辊8,切刀6靠近翻转组件4的一侧与放丝台7的一侧端面相接触;

35.通过上述技术方案,气缸2工作并配合切刀6将钢丝切断时,压纹辊8可与切断的钢丝尾部相接触并压设纹路,增加钢丝在切断时的同步协调性,并在推丝组件5推力作用下使钢丝位移时,压纹辊8会转动并对钢丝尾部进行小段距离压纹。

36.进一步地,两个推杆404均设置于气缸2的输出轴表面并分别位于推杆404的上下方,且两个推杆404之间的间距大于横杆403的横截面以及切刀6的高度;

37.通过上述技术方案,当切刀6配合气缸2将钢丝完全切断时,此时上端的推杆404才与横杆403相接触,并使伸杆401在气缸2的壳体内壁向下位移,并在压力作用下连接杆402翻转,此时推丝组件5会推动钢丝并使钢丝与放丝台7表面相脱离,避免切断的钢丝由于切到底额压力粘附于放丝台7的上端,影响后续的钢丝的切断压纹工作。

38.进一步地,推丝组件5包括有顶座501、限位柱502、底座503、推丝弹片504和弹簧505,推丝弹片504设置于底座503的一侧,底座503设置于顶座501的内壁滑动,顶座501设置于连接杆402的内壁;

39.通过上述技术方案,当推丝组件5内部的推丝弹片504在翻转组件4作用下与钢丝相接触时,通过推丝弹片504自身弹性能够对钢丝进行初步固定以及限位,并可根据钢丝直径向上在顶座501的内部向上滑动,便于对即将切断压纹的钢丝进行保护,避免在切断时,钢丝远离切刀6的一端翘起,影响对钢丝的正常切断以及压纹工序。

40.进一步地,推丝弹片504的内壁开设有凹口,推丝弹片504可与放丝台7相接触;

41.通过上述技术方案,当推丝弹片504在翻转组件4作用下与钢丝紧密接触并跟随连接杆402同步位移时,通过凹口用于对切断的钢丝进行夹持,增加钢丝从切刀6处并向远离切刀6处方向移动时的稳定性。

42.进一步地,限位柱502设置于底座503的上端并贯穿顶座501,弹簧505位于顶座501与底座503之间并套设于限位柱502的表面;

43.通过上述技术方案,弹簧505用于增加推丝弹片504对钢丝的压力以及固定效果,同时能够对推丝弹片504根据钢丝直径发生形变时的作用力进行缓冲,在对不同直径钢丝实行下压固定且退出步骤的同时,对推丝弹片504进行保护。

44.进一步地,放丝台7的上端开设有缺口,缺口的横截面宽度长于两个推杆404之间

的间距;

45.通过上述技术方案,当上端推杆404跟随气缸2输出轴下移小段距离并与横杆403相接触时,推丝弹片504方可与钢丝相接触并将钢丝从切断处推出。

46.工作原理:首先启动气缸2,气缸2工作且其输出轴下移时,通过切刀6与放丝台7之间的剪应力以对钢丝切断,钢丝在切断的同时,此时上端的推杆404才与横杆403相接触,此时连接杆402相对侧之间的推丝弹片504与钢丝相接触,连接杆402在推杆404作用下会转动,同时推丝弹片504会推动钢丝并使钢丝与放丝台7表面相脱离,避免切断的钢丝在压力以及剪应力的作用下卡在放丝台7的上端面,影响后续的钢丝切断压纹进程。

47.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1