一种手术器械加工用外圆镗刀的制作方法

1.本实用新型涉及机械加工技术领域,尤其是一种手术器械加工用外圆镗刀。

背景技术:

2.许多手术器械都具有圆柱形的支架等部位,目前对于手术器械圆柱形部位的加工通常采用铣刀进行铣削加工。比如在加工长度为75 mm的d11圆柱时,一般需要采用刃长80 mm的d16铣刀铣削圆柱,加工时间为20分钟。但由于刀具悬长过大,圆柱表面存在锥度与振刀纹,加工时间长,合格率低。

3.鉴于铣削加工存在的上述问题,选择外圆镗刀进行圆柱形部件的加工,但目前的镗刀刀片都是直接固定在刀头上,刀片的位置无法精确地调整,当出现尺寸偏差时,往往只能直接更换镗刀,不够便利,而且尺寸精度低。

技术实现要素:

4.为了解决上述问题,本实用新型提供了一种手术器械加工用外圆镗刀,该外圆镗刀通过调节螺栓与刀夹之间的抵靠对刀片的位置进行微调,调节螺栓不拧入调节孔时,刀片最靠外,调节螺栓拧入调节孔最多时,刀片最靠内,以此来调节刀片的位置,从而进行更加精准的加工,满足精准的尺寸要求,更加便利。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种手术器械加工用外圆镗刀,包括刀杆、刀头和刀具组件,所述刀杆的中心具有贯穿至刀头并与刀头所在端的外界连通的轴向孔,所述刀头在远离刀杆的一面设有刀槽,所述刀槽的外侧壁上设有调节孔;所述刀具组件包括刀夹、刀片和调节螺栓,所述刀片固定设置在刀夹上,所述刀夹固定设置在刀槽内,所述调节螺栓设置于调节孔内,通过调节螺栓与刀夹的抵靠对刀片的位置进行微调。

7.具体地,上述刀槽的外侧壁的内侧设有用于限制刀夹的位置的限位部。

8.具体地,上述限位部的内表面是与刀夹的外表面相匹配的限位平面,所述调节螺栓经外侧壁穿过限位平面与刀夹相抵靠。

9.具体地,上述刀槽和刀具组件均设有两个。

10.具体地,两个上述刀具组件分别设置于刀头的两侧,使一个所述刀具组件的刀片沿刀片的刀刃面旋转180

°

后与另一个刀具组件的刀片重合。

11.具体地,上述刀夹在安装刀片的一侧,靠近刀片的部位具有避让缺口一,使刀夹与刀槽的侧壁之间具有一定的间隙。

12.具体地,上述刀槽的侧壁在与刀片对应的位置设有避让缺口二。

13.具体地,上述刀头在未设置刀槽的部分设有避让缺口三。

14.本实用新型的有益效果是:

15.(1)本实用新型的手术器械加工用外圆镗刀,通过调节螺栓与刀夹之间的抵靠对刀片的位置进行微调,调节螺栓不拧入调节孔时,刀片最靠外,调节螺栓拧入调节孔最多

时,刀片最靠内,以此来调节刀片的位置,从而进行更加精准的加工,满足精准的尺寸要求,更加便利;

16.(2)本实用新型中的刀夹在安装刀片的一侧,靠近刀片的部位设置了避让缺口一,避让缺口一的设置使刀槽的侧壁与刀夹之间形成一定的间隙,利于加工产生的金属碎屑的及时排除,避免金属碎屑堆积卡住刀头。

附图说明

17.下面结合附图和实施例对本实用新型进一步说明。

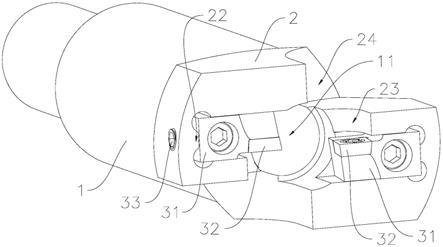

18.图1是本实用新型的结构示意图;

19.图2是本实用新型另一个角度的结构示意图(省略一个刀具组件);

20.图中: 1. 刀杆;11. 轴向孔;2. 刀头;21. 刀槽;211. 调节孔;22. 限位部;221. 限位平面;23. 避让缺口二;24. 避让缺口三;31. 刀夹;311. 避让缺口一;32. 刀片;33. 调节螺栓。

具体实施方式

21.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

22.一种手术器械加工用外圆镗刀,如图1

‑

2所示,包括刀杆1、刀头2和刀具组件,刀杆1的中心具有贯穿至刀头2并与刀头2所在端的外界连通的轴向孔11,刀头2在远离刀杆1的一面设有刀槽21,刀槽21的外侧壁上设有调节孔211;刀具组件包括刀夹31、刀片32和调节螺栓33,刀片32固定设置在刀夹31上,刀夹31固定设置在刀槽21内,调节螺栓33设置于调节孔211内,通过调节螺栓33与刀夹31的抵靠对刀片32的位置进行微调。该外圆镗刀,通过调节螺栓33与刀夹31之间的抵靠对刀片32的位置进行微调,调节螺栓33不拧入调节孔211时,刀片32最靠外,调节螺栓33拧入调节孔211最多时,刀片32最靠内,以此来调节刀片32的位置,从而进行更加精准的加工,满足精准的尺寸要求,更加便利。

23.采用镗刀对手术器械的圆柱形部位进行加工时,通常需要粗镗、精镗两道工序,本实用新型的外圆镗刀用作精镗刀。以加工长度为75 mm的d11圆柱支架为例,零件毛胚由水割落料,d11圆柱两侧余量为3mm,具体的加工过程为:

24.(1)粗镗刀设计为固定式刀头,用螺钉将刀片锁定至粗镗刀头,粗镗加工外径设计为11.5mm。刀体中空,孔径14.75mm,孔深90mm,刀体两侧设计排削窗口。

25.(2)粗镗圆柱,采取无循环式镗削,主轴转速设置1000转,向下切削进给50 mm/min,抬刀进给设置mm/min,粗镗加工时间:1分40秒。

26.(3)精镗刀设计为可调式刀头,精镗加工外径设计为11mm,刀体中空,孔径14mm,孔深90mm。螺丝将刀片锁紧至刀夹,将刀夹安装至刀头,刀夹尾部抵至刀头限位平面,刀夹锁紧螺钉适当锁紧。将镗刀装到对刀仪,通过调整调节螺栓,将两侧刀尖分别调整至回转中心5.5mm,再锁紧刀夹调节螺栓。

27.(4)精镗圆柱,采取无循环式镗削,主轴转速设置800转,向下切削进给50 mm/min,抬刀进给设置200 mm/min。精镗完,测量圆柱外径,如外径尺寸有偏差,可拆下调整调节螺栓,直至镗削外径符合图纸要求。精镗加工时间:1分53秒。

28.采用以上方法加工圆柱,整体加工时间不超过4分钟,相比铣削加工,加工效率极大提高。

29.在一种具体的实施方式中,如图1所示,刀槽21的外侧壁的内侧设有用于限制刀夹31的位置的限位部22。限位部22与刀夹31向配合,有利于进一步提高加工精度。

30.在一种具体的实施方式中,如图1

‑

2所示,限位部22的内表面是与刀夹31的外表面相匹配的限位平面221,调节螺栓33经外侧壁穿过限位平面221与刀夹31相抵靠。

31.在一种具体的实施方式中,如图1

‑

2所示,刀槽21和刀具组件均设有两个。

32.在一种具体的实施方式中,如图1

‑

2所示,两个刀具组件分别设置于刀头2的两侧,使一个刀具组件的刀片32沿刀片32的刀刃面旋转180

°

后与另一个刀具组件的刀片32重合。

33.在一种具体的实施方式中,如图1所示,刀夹31在安装刀片32的一侧,靠近刀片32的部位具有避让缺口一311,使刀夹31与刀槽21的侧壁之间具有一定的间隙。避让缺口一311的设置使刀槽21的侧壁与刀夹31之间形成一定的间隙,利于加工产生的金属碎屑的及时排除,避免金属碎屑堆积卡住刀头。

34.在一种具体的实施方式中,如图1

‑

2所示,刀槽21的侧壁在与刀片32对应的位置设有避让缺口二23。

35.在一种具体的实施方式中,如图1

‑

2所示,刀头2在未设置刀槽21的部分设有避让缺口三24。

36.避让缺口二23和避让缺口三24的设置,同样有利于加工产生的金属碎屑的及时排除,避免金属碎屑堆积卡住刀头。

37.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1