一种自动盘管装置的制作方法

1.本实用新型属于机械领域,涉及一种管道的机械加工装置,尤其是一种自动盘管装置及其用于盘管的方法,特别涉及一种换热器所用铜管的加工方法。

背景技术:

2.换热器,是将热流体的部分热量传递给冷流体的设备。换热器在化工、石油、动力、食品及其它许多工业生产中占有重要地位,本项实用新型自动盘管装置,可以对换热器核心零件进行螺旋加工。换热器的核心部件螺旋铜管,现有的加工技术,采用的是加热法缠绕,通过喷枪加热铜管,使之高温软化。首先将一端先固定在芯轴上面,然后使用喷枪,边加热边缠绕,利用铜管受到高温,会发生软化的原理,人工在芯轴上面进行缠绕,但是由于人工进行高温加热,使得加热的时间,长短不一样,各个部位的受热不同,导致产生了不同的应力集中,所以会发生在缠绕过程中,铜管表面有时会出现裂痕,肉眼可见的裂痕,会进行补焊处理,而细微的裂痕,只能在后续静压实验中发现,然后进行报废处理。并且缠绕完毕的铜管,每个产品的形状不一致,螺距不可控制,外观颜色也发生了变化,影响了产品的一致性和成活率,因此不能大规模批量化生产。

3.使用加热法加工螺旋铜管时,因为对铜管进行了高温软化处理,就相当于对铜管进行了高温淬火,因此也产生了大量的应力集中,也让铜管外观颜色发生了变化。人工使用喷枪加热时,各个部位加热的时间长短不一样,导致各个部位受热不同,产生了不同的应力集中,使得在缠绕过程中,铜管表面会出现裂痕,影响了产品的成活率和稳定性。加上人工缠绕铜管时,用力不均匀,会出现一圈大一圈小的现象,同时螺距问题也不能得到解决,而缠绕完成的产品,每个产品的形状不一致,影响了产品的一致性,加工效率也不能提高,不能大规模批量化生产。

技术实现要素:

4.本实用新型公开了一种自动盘管装置,采用该装置,使用机器进行自动缠绕,解决因为人工缠绕,而出现的产品形状不一致问题,提高加工效率。同时在机器加工过程中,要求可以调节螺距,解决螺距问题。

5.一种自动盘管装置:

6.具有一根芯轴,该芯轴由小直径段和大直径段组成;

7.具有一个夹紧块,夹紧块固定在芯轴的大直径段上表面;

8.具有一个导块,该导块设置在芯轴侧下方,并且该导块沿芯轴的轴向移动,用于调整铜管的螺距;

9.所述导块内设置有导向槽;

10.所述夹紧块底部设置有半圆槽,用于固定铜管;

11.所述夹紧块上设置有内六角圆柱头螺钉,内六角圆柱头螺钉用于将夹紧块固定在芯轴的大直径段上表面;

12.所述夹紧块底部设置的半圆槽,该半圆槽的半径小于铜管半径;

13.所述导块的硬度低于盘管的硬度,用于保护盘管;

14.所述盘管的管料材质为铜管、钢管、铝管、钛管。

15.一种自动盘管装置加工盘管的方法:

16.将芯轴的小直径段端面固定在车床的三爪卡盘上,将芯轴的大直径段端面固定车床的尾架上,通过尾架上的顶尖固定芯轴的大直径段端面,使芯轴固定在三爪卡盘和尾架之间,使芯轴绕其中心轴发生转动;将铜管的一端固定在夹紧块的半圆槽中;将铜管的另一端放置在导块中的导向槽内;导块固定在车床的刀架上面,刀架的位置低于芯轴的位置;转动芯轴,通过芯轴和导块的共同挤压,抵消掉产生的应力,使铜管缠绕在芯轴表面形成螺旋状;通过沿芯轴的轴向移动导块,调节螺旋状铜管的螺旋间距。

17.所述自动盘管装置工作原理如下:利用车床的三爪和顶尖,一夹一顶,固定住芯轴,在使用夹紧块,把铜管一端固定在芯轴上面,另一端穿过刀架上固定的导块,利用车床带动芯轴转动,实现铜管自动螺旋缠绕,同时利用刀架上的导块,进行螺距调节。

18.使用加热法加工时,对铜管进行了高温软化处理,就相当于对铜管进行了高温淬火,让铜管外观颜色发生了变化。人工使用喷枪加热时,各个部位加热的时间长短不一样,产生了不同的应力集中,使得在缠绕过程中,铜管表面会出现裂痕,影响了产品的成活率和稳定性。加上人工缠绕铜管时,用力不均匀,会出现一圈大一圈小的现象,同时螺距问题也不能得到解决,而缠绕完成的产品,每个产品的形状不一致,影响了产品的一致性,加工效率也不能提高。因此新装置首先对铜管,要求可以进行冷加工,要避免高温加热,不能产生应力集中,使得铜管不会产生裂痕问题,外观颜色不会发生变化,提高产品的成活率和稳定性。

19.自动盘管装置技术方案如下:根据图纸的零件尺寸要求,确定芯轴的直径,不同的规格,应使用不同的芯轴,由于加工完毕之后,螺旋铜管会有一定的回弹空间,所以芯轴的直径,要留有一定的余量,加工完成的铜管,才能确保符合图纸的要求。根据图纸上面,螺旋铜管的总圈数和总长,计算出需要的铜管原材料长度。而螺旋铜管的螺距,由图纸要求确定,并在车床上面调节。夹紧块上面的半圆槽,应小于铜管半径,方便卡紧铜管,不让铜管发生打滑现象,影响后续的零件加工。为了避免铜管的回弹过大,应使用车床的最小速度加工。车床刀架上的导块,材质应该选择软材质,避免拉伤铜管避免。如果加工其他种类材质的螺旋管时,导块材质可以选择不锈钢等。

20.根据车床加工产品的特点,在对原材料不进行高温软化处理的情况下,可以实现材料的冷加工,同时可以自动加工,也可以调节螺旋类产品的螺距。首先利用车床上的三爪卡盘,将芯轴的小端,夹紧固定住,另一端使用尾架上的顶尖固定。在车床上面,一夹一顶,固定住芯轴。再使用夹紧块,通过内六角圆柱头螺钉,把铜管一端固定在芯轴上面,铜管要穿过夹紧块上的半圆槽,这样可以使铜管和夹紧块贴合牢固。用螺钉固定时,注意力度要适中,避免夹伤铜管,使其产生变形。夹紧块一端伸出的铜管,不能露出太长,避免铜管在回转过程中,碰到车床上的溜板箱,发生变形断裂。铜管的另一端穿过导块,由于夹紧块那端的铜管,高于车床刀架,所以需要将导块附近的铜管,进行一点点弯曲,使其略向下倾斜,然后将导块固定在车床刀架上。根据图纸上的加工要求,在车床上面,设置好加工时主轴的转向和转速,调节好螺距。开启车床加工,利用车床主轴带动芯轴转动,从而实现铜管在芯轴上

面自动进行螺旋缠绕,车床刀架上的导块起导向和调节螺距作用。

21.有益效果

22.该自动盘管装置有如下优势:

23.a.提高加工效率,由原来的1件/20min,变为1件/5min,效率提升300%。

24.b.增加产品成活率,由原来的80%,变为98%,成活率提升18%。

25.c.自动调节螺距。

26.d.提高产品的一致性和稳定性。

27.e.使用此自动盘管装置加工螺旋类铜管,也可以加工其他类材质,可以大规模批量化生产,提高加工产品的效率,节约了大量的人力物力。

附图说明

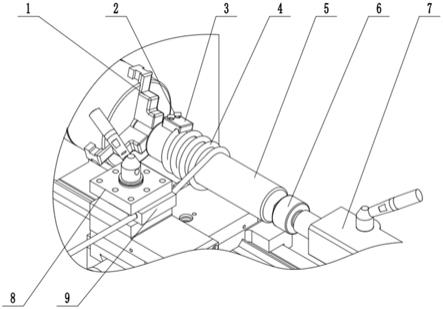

28.图1为本实用新型自动盘管装置工作原理图;1-三爪卡盘、2-内六角圆柱头螺钉、3-夹紧块、4-铜管、5-芯轴、6-顶尖、7-尾架、8-刀架、9-导块。

具体实施方式

29.自动盘管装置前期技术方案如下:根据图纸的零件尺寸要求,确定芯轴的直径,不同的规格,应使用不同的芯轴,由于加工完毕之后,螺旋铜管会有一定的回弹空间,所以芯轴的直径,要留有一定的余量,加工完成的铜管,才能确保符合图纸的要求。根据图纸上面,螺旋铜管的总圈数和总长,计算出需要的铜管原材料长度。而螺旋铜管的螺距,由图纸要求确定,并在车床上面调节。夹紧块上面的半圆槽,应小于铜管半径,方便卡紧铜管,不让铜管发生打滑现象,影响后续的零件加工。为了避免铜管的回弹过大,应使用车床的最小速度加工。车床刀架上的导块,材质应该选择软材质,避免拉伤铜管避免。如果加工其他种类材质的螺旋管时,导块材质可以选择不锈钢等。

30.根据车床加工产品的特点,在对原材料不进行高温软化处理的情况下,可以实现材料的冷加工,同时可以自动加工,也可以调节螺旋类产品的螺距。首先利用车床上的三爪卡盘,将芯轴的小端,夹紧固定住,另一端使用尾架上的顶尖固定。在车床上面,一夹一顶,固定住芯轴。再使用夹紧块,通过内六角圆柱头螺钉,把铜管一端固定在芯轴上面,铜管要穿过夹紧块上的半圆槽,这样可以使铜管和夹紧块贴合牢固。用螺钉固定时,注意力度要适中,避免夹伤铜管,使其产生变形。夹紧块一端伸出的铜管,不能露出太长,避免铜管在回转过程中,碰到车床上的溜板箱,发生变形断裂。铜管的另一端穿过导块,由于靠近夹紧块那端的铜管,高于车床刀架,所以需要将导块附近的铜管,进行一点点弯曲,使其略向下倾斜,然后将导块固定在车床刀架上。根据图纸上的加工要求,在车床上面,设置好加工时主轴的转向和转速,调节好螺距。开启车床加工,利用车床主轴带动芯轴转动,从而实现铜管在芯轴上面自动进行螺旋缠绕,车床刀架上的导块起导向和调节螺距作用。

31.使用自动盘管装置,在车床上面进行冷加工缠绕,因为不会对铜管进行高温淬火处理,避免了产生应力集中,因此不会在产品表面产生裂痕,增加了产品的成活率和稳定性,产品的外观颜色也不会发生变化。在使用车床加工时,对铜管自动进行螺旋缠绕,提高了加工效率,不会出现一圈大一圈小的现象,保证了产品的一致性,同时利用刀架上的导块,可以调节产品的螺距,确保产品的螺距符合图纸要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1