一种连铸连轧极板分切装置的制作方法

1.本实用新型涉及到一种极板加工设备领域,具体涉及到一种连铸连轧极板分切装置。

背景技术:

2.铅蓄电池属于可逆直流电源,可将化学能转变为电能,同时也可将电能转变为化学能。铅蓄电池主要由电解液、槽盖以及极群组成,铅蓄电池的电解液为硫酸溶液,其中极群主要由正极板、负极板和隔板组成,隔板主要起到储存电解液,作为氧气复合的气体通道,起到防止活性物质脱落以及正、负极之间短路的作用。

3.在蓄电池生产加工过程中,板栅作为铅膏的载体和导体,铅膏只有填涂在板栅上经过固化干燥后才能成为极板,而极板却是铅蓄电池的核心,板栅犹如骨架,对整个极板的强度和使用寿命都有直接的影响。板栅生产时一般都是生产成连片板栅,然后涂覆铅膏、固化后形成连铸连轧极板,连铸连轧极板需要经过分割成为单片的极板才能用于组装成铅蓄电池。

4.现有的连铸连轧极板分切装置在对连铸连轧极板进行切割时,由于连铸连轧极板不能够被有效稳定,容易导致斜切的情况,从而导致极板损坏而造成浪费。

技术实现要素:

5.本实用新型所要解决的技术问题在于一种结构简单,使用方便,能够对连铸连轧极板进行有效的稳定,切割后方便将极板取下,能够提高连铸连轧极板的分切效率的连铸连轧极板分切装置。

6.为了实现上述目的,本实用新型提供的技术方案是:

7.一种连铸连轧极板分切装置,包括固定架,固定架上端滑动设置有滑板,固定架上开设有凹槽,凹槽内转动设置有切割片,固定架上固定有用于驱动切割片转动的电机,滑板上固定有第一伸缩缸,第一伸缩缸的伸缩杆与固定架固定连接,滑板上开设有与切割片对应的第一长槽,滑板上开设有矩形的阶梯孔,阶梯孔内放置有托板,托板上开设有与第一长槽对应的第二长槽,托板上放置有多个连铸连轧极板,连铸连轧极板的待切割部分与第二长槽对应,托板上固定有用于对连铸连轧极板的极耳进行阻挡的固定柱,第二长槽左右两侧的滑板上均设置有连铸连轧极板挤压稳定装置。

8.所述连铸连轧极板挤压稳定装置包括压杆,压杆一端上固定有转杆,转杆转动设置在滑板上,转杆贯穿滑板,转杆上固定有与其同心的齿环,齿环一侧的滑板上滑动设置有齿条,齿条与齿环啮合,滑板上固定有第二伸缩缸,第二伸缩缸的伸缩杆与其一侧的齿条固定连接,压杆一侧的滑板上固定有倒l形的挡件,压杆的另一端位于挡件的平直部和滑板之间,压杆下端紧抵连铸连轧极板上端。

9.具体的,所述第一伸缩缸的伸缩杆上固定有固定块,固定块与固定架固定连接。

10.具体的,所述齿条的长度方向与第二伸缩缸的轴向方向平行,第二伸缩缸的伸缩

杆上固定有连块,连块与其一侧的齿条固定连接。

11.具体的,所述固定架上端开设有滑槽,滑槽内滑动设置有滑块,滑块与滑板固定连接。

12.具体的,所述转杆下端固定有与其垂直的支杆,支杆上端固定有与其垂直的顶杆,顶杆与转杆平行,顶杆上端安装有万向球,万向球与滑板下端滚动接触,转杆前侧的滑板下端固定有楔块,万向球绕转杆轴心旋转的运动轨迹贯穿楔块的斜面。

13.与现有技术相比,本实用新型的有益效果为:

14.本实用新型,结构简单,操作方便,能够对连铸连轧极板进行有效的稳定,防止出现斜切的情况,滑板运动稳定,能够保证切口的平整度,切割后方便将极板取下,能够提高连铸连轧极板的分切效率。

附图说明

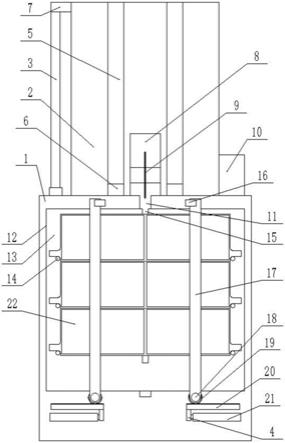

15.图1为本实用新型的俯视图。

16.图2为滑板的俯视图。

17.图3为顶杆和楔块位置关系的正视图

具体实施方式

18.如图1

‑

3所示,一种连铸连轧极板分切装置,包括固定架2,固定架2上端滑动设置有滑板1,所述固定架2上端开设有滑槽5,滑槽5内滑动设置有滑块6,滑块6与滑板1固定连接,固定架2上开设有凹槽8,凹槽8内转动设置有切割片9,固定架2上固定有用于驱动切割片9转动的电机10,滑板1上固定有第一伸缩缸3,所述第一伸缩缸3的伸缩杆上固定有固定块7,固定块7与固定架2固定连接,滑板1上开设有与切割片9对应的第一长槽11,滑板1上开设有矩形的阶梯孔12,阶梯孔12内放置有托板13,托板13上开设有与第一长槽11对应的第二长槽15,托板13上放置有多个连铸连轧极板22,连铸连轧极板22的待切割部分与第二长槽15对应,托板13上固定有用于对连铸连轧极板22的极耳进行阻挡的固定柱14,第二长槽15左右两侧的滑板1上均设置有连铸连轧极板挤压稳定装置。

19.所述连铸连轧极板挤压稳定装置包括压杆17,压杆17一端上固定有转杆18,转杆18转动设置在滑板1上,转杆18贯穿滑板1,转杆18上固定有与其同心的齿环19,齿环19一侧的滑板1上滑动设置有齿条20,齿条20与齿环19啮合,滑板1上固定有第二伸缩缸21,所述齿条20的长度方向与第二伸缩缸21的轴向方向平行,第二伸缩缸21的伸缩杆上固定有连块4,连块4与其一侧的齿条20固定连接,压杆17一侧的滑板1上固定有倒l形的挡件16,压杆17的另一端位于挡件16的平直部和滑板1之间,压杆17下端紧抵连铸连轧极板22上端。

20.所述转杆18下端固定有与其垂直的支杆23,支杆23上端固定有与其垂直的顶杆24,顶杆24与转杆18平行,顶杆24上端安装有万向球25,万向球25与滑板1下端滚动接触,转杆18前侧的滑板1下端固定有楔块26,万向球25绕转杆18轴心旋转的运动轨迹贯穿楔块26的斜面。

21.本实用新型使用时,将多个连铸连轧极板22放在托板13上,并使得固定柱14对连铸连轧极板22的极耳进行阻挡,同时,使得相邻的两个连铸连轧极板22相互紧抵,此时,连铸连轧极板22的待切割部分与第二长槽15对应,将托板13放置在滑板1的阶梯孔12内,托板

13放置在阶梯孔12内后第二长槽15与第一长槽11对应,启动第二伸缩缸21,使得第二伸缩缸21的伸缩杆带动齿条20运动,齿条20运动的过程中在齿条20和齿环19的啮合作用下,压杆17摆动,当压杆17远离转杆18的一端位于挡件16平直部和滑板1之间时,此时的压杆17位于连铸连轧极板22上方,压杆17下端对连铸连轧极板22进行挤压稳定,然后启动电机10和第一伸缩缸3,电机10启动后使得切割片9转动,第一伸缩缸3的伸缩杆带动滑板1滑动,从而使得旋转的切割片9对连铸连轧极板22进行切割,当连铸连轧极板22切割完成后,使得滑板1还原,然后启动第二伸缩缸21,使得第二伸缩缸21的伸缩杆带动齿条20滑动,从而使得压杆17远离转杆18的一端旋出挡件16平直部和滑板1之间,转杆18旋转的过程中,支杆23、顶杆24和万向球25一同旋转,万向球25与滑板1下端滚动接触,当万向球25与楔块26的斜面接触时,压杆17与托板13交错,随着转杆18的继续转动,在楔块26的阻挡作用下,托板13和楔块26能够在阶梯孔12内上行,托板13在阶梯孔12内上行后,方便将托板13取出,并将托板13上的被切割后的连铸连轧极板22取下。

22.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1