一种焊接工装的制作方法

1.本实用新型涉及焊接技术领域,尤其涉及一种焊接工装。

背景技术:

2.随着生活水平的提高,人们越来越关注生活质量的提升,吸油烟机逐渐进入千家万户。现有的油烟机,尤其是侧吸式的吸油烟机,其一般采用长盒状敞口的油杯,而卡合或插接的方式更方便这种类型油杯的安装与拆卸。

3.现有的侧吸式吸油烟机的油杯,除此之外,对于其他类型的金属盒体制作时,一般的,在经冲压弯折后,需要对其两侧的边角焊接,形成顶部开口的油杯,有效防止油污溢出。通常的,采用手动定位,激光焊接工序完成,但是,在焊接过程中易造成产品出现沙眼、发黑、发乌、发黄、漏光等不合格产品,降低产品的一次合格率,影响生产效率。

技术实现要素:

4.为解决背景技术中提及的现有待焊接件由于手动定位导致合格率低的技术问题。本实用新型提供了一种焊接工装,通过夹紧机构实现待焊接件的精确定位,在焊接过程中,排气口向焊接位置输送保护气体,有效防止焊接过程出现产品发黑、发污的情况发生,提高产品的一次合格率,提升生产效率。

5.为实现上述目的,本实用新型的一种焊接工装的具体技术方案如下:

6.一种焊接工装,包括支撑平台,支撑平台上设有多对夹紧组件,多对夹紧组件之间形成容纳待焊接件的容腔,待焊接件置于容腔内,夹紧组件压紧待焊接件,使待焊接件固定在支撑平台上,支撑平台上还设有内推组件,内推组件上设有排气口,内推组件向待焊接件的焊接位置输送保护气体。

7.进一步的,内推组件包括输气件和平移机构,排气口设置在输气件上,输气件固定在平移机构上,从而调节排气口与焊接位置的距离。

8.进一步的,输气件为限位块,限位块置于待焊接件内,且两者外形匹配,以使限位块和夹紧组件同时对待焊接件限位。

9.进一步的,限位块包括第一定位块和第二定位块,第一定位块和第二定位块拼合后形成限位块。

10.进一步的,支撑平台上设有供限位块穿过的避让孔,平移机构驱动限位块在避让孔内移动。

11.进一步的,平移机构包括滑移台和内推气缸,内推气缸固定在支撑平台底面上,滑移台固定在内推气缸的驱动轴上,限位块固定在滑移台上。

12.进一步的,夹紧组件包括第一方向夹紧组件、第二方向夹紧组件和第三方向夹紧组件,三个方向的夹紧组件方向不同,至少一个方向的夹紧组件对待焊接件夹紧固定。

13.进一步的,第一方向夹紧组件包括相对设置的第一夹紧组件和第二夹紧组件,第一夹紧组件包括第一定位块,第二夹紧组件包括第二定位块,第一定位块和第二定位块均

与驱动件连接,以驱动第一定位块和第二定位块靠近或远离。

14.进一步的,第二方向夹紧组件包括一对相对设置的第三夹紧组件,第三夹紧组件包括第三定位块和第三驱动件,第三定位块固定在第三驱动件上,第三驱动件固定在支撑平台底面,支撑平台上设有供侧定位板穿过的安装孔,第三驱动件带动定位板在安装孔内平移。

15.进一步的,第三方向夹紧组件包括设置在支撑平台上的顶压组件,顶压组件包括顶压气缸,顶压气缸的驱动轴上转动地设有压臂,压臂的另一端压接在待焊接件上。

16.本实用新型的一种焊接工装具有以下优点:

17.本实用新型所述的焊接工装,通过夹紧机构将油杯在三个方位进行全面精确定位,实现快速高效生产;在焊接过程中,排气口向焊接位置输送保护气体,有效防止焊接过程出现产品发黑、发污的情况发生,提高产品的一次合格率,提升生产效率;定位块采用洛铜材质,增加工装的耐磨性,提高使用寿命。

附图说明

18.图1为现有技术中侧吸式油烟机油杯的立体图;

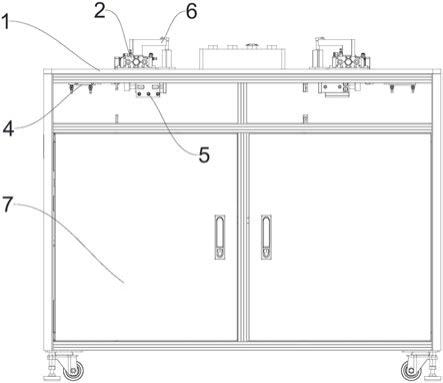

19.图2为本实用新型焊接工装的主视图;

20.图3为本实用新型焊接工装的左视图;

21.图4为本实用新型支撑平台的主视图;

22.图5为本实用新型支撑平台的俯视图;

23.图6为本实用新型支撑平台的仰视图;

24.图7为本实用新型第一定位块的结构示意图;

25.图8为本实用新型第三定位块的结构示意图;

26.图9为本实用新型内推组件的俯视图;

27.图10为本实用新型内推组件的立体图;

28.图11为本实用新型压臂的结构示意图。

29.图中标号说明:1、支撑平台;2、第一夹紧组件;21、第一定位块;22、第一夹紧气缸;3、第二夹紧组件;31、第二定位块;32、第二夹紧气缸;4、第三夹紧组件;41、第三夹紧气缸;42、第三定位块;5、内推组件;51、内推气缸;52、第一内定位块;521、排气口;53、第二内定位块;54、管接头;55、滑移台;6、顶压组件;61、压臂;62、顶压气缸;63、连接块;7、控制箱;8、油杯。

具体实施方式

30.为了更好地了解本实用新型的目的、结构及功能,下面结合附图,对本实用新型的一种焊接工装做进一步详细的描述。

31.如图1所示,现有技术中,油杯8等其他金属盒体待焊接件,一般的,在经冲压弯折后,需要对其两侧的边角焊接,形成顶部开口的盒状结构。为便于说明,本技术以油杯8为例进行详细描述,油杯8顶部敞口,油杯8包括围成敞口的侧壁,侧壁连接有底面,油杯8呈细长条形,从而形成凹槽以收集侧吸式油烟机滴落的油。

32.油杯8在制作过程中,在经冲压弯折后,需要对其两侧的边角焊接,形成顶部开口

的油杯8,油杯8激光焊接前,需查看油杯8搭边缝隙是否小于0.2mm,油杯8两侧搭边一致性是否良好等,如不为良好则需手动对其搭边进行敲敲打打直至其良好后才可进行焊接工作,如直接进行焊接工作,焊接后零件将出现偏位、漏光、沙眼等质量异常,做报废处理,增加公司投入成本。

33.在油杯8焊接过程中,为了防止油杯8焊接后,油杯8内侧壁出现发黑、发污等缺陷,本技术提供了一种焊接工装。图2和图3示意性示出了一种焊接工装的主视图和左视图,如图2和图3所示,本技术提供的一种焊接工装,包括支撑平台1,支撑平台1上设有多对夹紧组件,多对夹紧组件具有容纳油杯8的容腔,油杯8置于上述容腔内,夹紧组件压紧油杯8,使油杯8固定在支撑平台1上,在油杯8内部的支撑平台1上还设有内推组件5,内推组件5上设有排气口521,内推组件5向油杯8的焊接位置输送保护气体,以防油杯8焊接后,油杯8内侧壁出现发黑等缺陷。

34.通常的,将油杯8倒扣在支撑平台1上,通过夹紧组件对油杯8夹紧。对于直接将油杯8正放在支撑平台1上时,适应性调整夹紧组件即可。

35.为了实现夹紧组件对油杯8的固定,夹紧组件包括第一方向夹紧组件、第二方向夹紧组件和第三方向夹紧组件,三个方向的夹紧组件方向不同,至少一个方向的夹紧组件对待焊接件夹紧固定。

36.如图4-图6所示,第一方向夹紧组件包括相对设置的第一夹紧组件2和第二夹紧组件3,油杯8倒扣后置于第一夹紧组件2和第二夹紧组件3之间,以限定油杯8第一方向的位置。

37.具体的,第一夹紧组件2和第二夹紧组件3成对设置,且沿油杯8的长边方向,第一夹紧组件2和第二夹紧组件3至少设置一对。在本技术中,如图5所示,沿油杯8的长边方向,第一夹紧组件2和第二夹紧组件3设置两对,两对第一夹紧组件2和第二夹紧组件3分别靠近油杯8的端部设置,通过将第一夹紧组件2和第二夹紧组件3设置在油杯8的端部,该夹紧组件的设置位置靠近油杯8的焊接位置,微调油杯8的焊接缝隙。对于第一夹紧组件2和第二夹紧组件3的数量,可根据需要而定,此处不做具体限定。

38.在一个实施方式中,第一夹紧组件2包括第一定位块21,第一定位块21靠近油杯8的前侧壁设置,第一定位块21与第一驱动件连接,第二夹紧组件3包括第二定位块31,第二定位块31靠近油杯8的后侧壁设置,第二定位块31与第二驱动件连接,通过驱动第一定位块21和第二定位块31靠近或远离,从而使第一夹紧组件2和第二夹紧组件3对油杯8在第一方向的固定。

39.具体的,由于油杯8的一个长边侧壁与底壁垂直,另一个长边侧壁与底壁之间呈钝角,故,为了实现第一夹紧组件2和第二夹紧组件3对油杯8前后方向的夹紧,第一定位块21和第二定位块31分别具有与对应的油杯8长边侧壁配合的接触面,如图7所示,可在第一定位块21上设置倾斜的配合面,以与油杯8的倾斜侧壁接触,第二定位块31上设置竖直方向的配合面,以与油杯8的竖直侧壁接触,从而实现对油杯8的限位。

40.作为一个具体的实施方式,第一驱动件可为第一夹紧气缸22,第二驱动件为第二夹紧气缸32,通过气缸驱动定位块,以使其对油杯8在前后方向限位。

41.除了采用气缸驱动定位块,还可采用电机带动齿轮齿条机构、丝杠丝母传动机构等传动机构,均可实现对定位块的驱动,上述传动机构为现有技术,此处不再赘述。

42.在其他的实施方式中,第一驱动件和第二驱动件可合二为一,通过一套驱动件实现第一定位块21和第二定位块31同时相向或相背移动,驱动件可采用丝杠丝母传动机构的变形同时带动两定位块的移动,该传动机构同为现有技术,此处不再赘述。

43.为了实现油杯8第二方向的限位,如图5所示,第二夹紧组件还包括一对第三夹紧组件4,一对第三夹紧组件4分别与油杯8的短边侧壁相对设置,第三夹紧组件4对油杯8沿第二方向进行限位。

44.在一个实施方式中,第三夹紧组件4包括第三定位块42,第三定位块42靠近油杯8的短边侧壁设置,第三定位块42固定在第三驱动件上,第三驱动件驱动第三定位块42平移,从而使油杯8两侧的第三定位块42相对或向背移动,以通过第三夹紧组件4实现对油杯8左右方向的限位。

45.具体的,如图8所示,第三驱动件固定在支撑平台1底面,支撑平台1上设有供第三定位块42穿过的安装孔,第三驱动件带动第三定位块42在安装孔内平移。第三驱动件为第三夹紧气缸41,第三夹紧气缸41为三轴气缸,第三定位块42包括连接板,连接板通过紧固件固定在第三夹紧气缸41的驱动轴上,连接板上设有定位板,支撑平台1上设有供定位板穿过的安装孔,第三夹紧气缸41固定在安装孔处的支撑平台1底面,第三夹紧气缸41带动定位板在安装孔内平移。

46.除此以外,第三驱动件还可采用齿轮齿条驱动机构、丝杠丝母传动机构等线性平移机构实现对定位块的驱动。

47.对于调节定位块实现对油杯8的限位的方式,其一可采用一块定位块固定,另一块定位块靠近或远离;其二可将两定位块均采用可平移的方式实现,对于两定位块均可移动的方案,可采用一套驱动件实现两定位块的相向或相背移动,或者,采用两套驱动件分别对定位块进行控制。

48.在对油杯8限位时,通过靠近油杯8侧壁设置夹紧组件能够实现两个方位的限定,但是,在实际焊接过程中,油杯8还可能存在上下方向的移动,故,如图5所示,第三方向夹紧组件还包括设置在支撑平台1上的顶压组件6,顶压组件6对油杯8的第三方向进行限位。

49.具体的,顶压组件6包括两条压臂61,压臂61的一端固定在顶压气缸62上,压臂61的另一端压接在油杯8顶壁上,顶压气缸62带动压臂61下移,使压臂61端部压紧在油杯8顶壁上。

50.为了防止压臂61对油杯8拆装过程发生干涉,压臂61转动的设置在顶压气缸62的驱动轴上。

51.具体的,如图11所示,压臂61端部设有连接块63,连接块63的端部底面设有转轴,顶压气缸62的驱动轴上设有转动槽,转轴插接在转动槽内,从而实现压臂61转动的设置在顶压气缸62上。

52.除此之外,压臂61端部设有装配孔,装配孔内插接有销轴,销轴端部固定在顶压气缸62的驱动轴上,也可实现压臂61转动的设置在顶压气缸62上。

53.内推组件5包括输气件,输气件固定在平移机构上,平移机构驱动限位块移动,从而调节排气口521与油杯8焊接位置的距离,以对焊接位置的保护气体输送速率、输送压力等输送参数进行调节。

54.在一个实施方式中,输气件为限位块,限位块具有与油杯8匹配的外形,限位块与

夹紧组件同时对油杯8限位,限位块对油杯8提供支撑作用。

55.排气口521包括多个,多个排气口521沿油杯8的焊接位置均匀地设置在限位块上,限位块内设有气流通道,气流通道的出气口与排气口521连通,限位块上还设有气流通道的进气口,进气口处设有管接头54,管接头54连接有进气管,进气管与气源连通,进气管上设有开关阀门,开关阀门可为手动阀门、电磁阀门等。

56.气流通道可为设置在限位块内部的管路;也可将限位块设置为中空结构,限位块的侧壁上设置进气口和排气口521。

57.在一个具体的实施方式中,平移机构包括滑移台55和内推气缸51,滑移台55固定在内推气缸51的驱动轴上,限位块固定在滑移台55上,支撑平台1上设有供限位块穿过的避让孔,限位块在避让孔内沿油杯8的长边方向移动,内推气缸51固定在支撑平台1底面上。

58.平移机构还可为液压伸缩杆、电动推杆等平移机构,平移机构还可直接设置在支撑平台1的顶面。

59.为了减少部件的种类,如图9-图10所示,限位块包括第一内定位块52和第二内定位块53,第一内定位块52与第一定位块21的结构相同,第二内定位块53与第二定位块31的结构相同,第一内定位块52和第二内定位块53之间设置垫片,通过紧固件将两内定位块固定连接。

60.在另一种实施方式中,作为限位块的变形,输气件为排气管,排气管与油杯8的焊接位置相对设置,排气口521包括多个,多个排气口521分布在排气管上。排气管连接有进气管,进气管管与气源连接,进气管固定在平移机构上,以调节排气口521与油杯8焊接位置之间的距离。

61.为了增加工装的耐磨性,上述定位块可采用洛铜材质制成,从而提高定位块的使用寿命。支撑平台1下方设有控制箱7,支撑平台1上还设有按钮控制盒。

62.该焊接工装,通过夹紧机构将油杯8在三个方位进行全面精确定位,实现快速高效生产;在焊接过程中,定位块侧边的排气口521向焊接位置输送保护气体,有效防止焊接过程出现产品发黑、发污的情况发生,提高产品的一次合格率,提升生产效率;定位块采用洛铜材质,增加工装的耐磨性,提高使用寿命。

63.可以理解,本实用新型是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本实用新型的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本实用新型的精神和范围。因此,本实用新型不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1