一种弹夹式上料机构的制作方法

1.本实用新型涉及自动化领域,特指一种弹夹式上料机构。

背景技术:

2.随着科技的进步和工业化的发展,手机的应用范围越来越广,也带动了涉及到手机零部件加工各个领域的发展。在部分手机产品上不再仅仅是使用塑料材质的产品,为了增加产品强度和外观的可观赏性,设计者开始使用铝件制品进行加工。因为市场对手机需求量的急剧增加,以往的工艺已经满足不了目前这种局势。为解决上述问题,部分企业想出了一种坯件成型

‑‑

工装夹持毛坯

‑‑

cnc加工的半自动加工工艺方法。

3.目前坯件成型领域和cnc加工技术均已经成熟,这些市场上均可买标机解决。但工装夹持方面,为了保证cnc加工时工件不抖动,供应商工装制作比较独特,一般需要3t压力才能将工装压开放置毛坯,此时再进行毛坯放置,然而这样通过人工放置会有速度慢,且危险性高的情况发生。

4.传统的上料方式有振动盘供料和机械手取放料方式。振动盘供料对于此种产品虽也可以实现,但是振动盘制作难度大且制作出来的体积也偏大,会增加设备的占地面积。机械手取放料方式,有着精准的取放精度,但是结构制作较为复杂,往往需要三个轴进行配合使用,并且对来料方式比较独特,这样会导致设备的成本大大增加,此外设备占地尺寸也不会有优势。

技术实现要素:

5.本实用新型目的是为了克服现有技术的不足而提供一种弹夹式上料机构。

6.为达到上述目的,本实用新型采用的技术方案是:一种弹夹式上料机构,包含弹夹储料模块和推料模块;所述弹夹储料模块内设置有竖直放置的料道;所述推料模块包括推料支架、水平设置在推料支架顶部的顶板、两条平行设置在顶板上的导轨、滑动设置在两条导轨上的推板、设置在推料支架上用于驱动推板推料的无杆气缸;所述顶板设置在弹夹储料模块的下方,且与料道之间的间距只能容纳一个产品;所述推板设置在顶板和料道之间。

7.优选的,所述推板的头部呈倾斜设置。

8.优选的,所述推板靠近头部处设置有镂空部;所述镂空部的宽度小于物料的长度。

9.优选的,所述推板上设置有检测推板位置的感应器。

10.优选的,所述推板上在推板的尾部设置有缓冲器。

11.优选的,所述弹夹储料模块包括弹夹底座和弹夹料仓;所述弹夹底座的顶部设置有连通弹夹底座底部的安装槽;所述弹夹料仓由两片弹夹组成的,且底部设置在安装槽内;两片所述弹夹之间形成料道,且其中一个弹夹侧面呈开口设置。

12.优选的,所述弹夹底座的端面设置有可伸入料道内的挡料销。

13.优选的,还包括水平设置在弹夹储料模块和推料模块之间的弹夹上料轨道模块;所述弹夹上料轨道模块包括上料支架、两条平行设置在上料支架顶部的滑轨、滑动设置在

两条滑轨上的滑板、设置在上料支架上用于驱动滑板的上料气缸;所述上料支架的一端设置有与料道对应的第一落料槽;所述推板设置在顶板和第一落料槽之间;所述滑板上设置有连通料道和第一落料槽的第二落料槽,所述滑板上在第二落料槽的两侧还分别设置有定位柱;所述弹夹底座的两侧分别设置有凸出部;所述凸出部上设置有与定位柱对应的弹夹定位孔。

14.优选的,所述滑板上在第二落料槽的两端还分别设置有轨道定位孔;所述上料支架上在第一落料槽的两端分别设置有驱动端可伸入轨道定位孔内的定位气缸。

15.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

16.本实用新型通过采用弹夹式竖直上料的方式,能大大减少占地面积,且由于顶板与料道之间的间距只能容纳一个产品,使得推板一次只能推走一个物料,能将码料完好分开,不仅能保证物料下落不会卡住,且能保证整个机构的精度。

附图说明

17.下面结合附图对本实用新型技术方案作进一步说明:

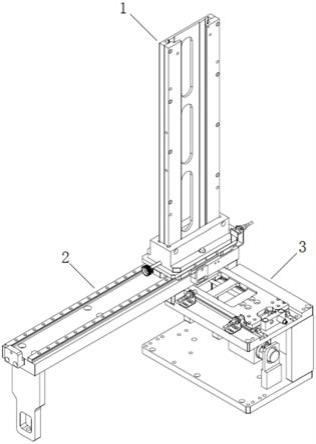

18.附图1为本实用新型所述的弹夹式上料机构的结构示意图;

19.附图2为本实用新型所述的弹夹式上料机构的剖视图;

20.附图3为本实用新型中推料模块的结构示意图;

21.附图4为本实用新型中弹夹储料模块的结构示意图;

22.附图5为本实用新型中弹夹上料轨道模块的结构示意图。

23.其中:1、弹夹储料模块;11、料道;12、弹夹底座;13、弹夹;14、开口;15、挡料销;16、凸出部;17、弹夹定位孔;2、弹夹上料轨道模块;21、第一落料槽;22、第二落料槽;23、上料支架;24、滑轨;25、滑板;26、定位柱;27、轨道定位孔;28、定位气缸;3、推料模块;31、推料支架;32、顶板;33、导轨;34、推板;35、无杆气缸;36、头部;37、镂空部;38、感应器;39、缓冲器。

具体实施方式

24.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

25.附图1

‑

5为本实用新型所述的弹夹式上料机构,包含弹夹储料模块1和推料模块3;所述弹夹储料模块1内设置有竖直放置的料道11;所述推料模块3包括推料支架31、水平设置在推料支架31顶部的顶板32、两条平行设置在顶板32上的导轨33、滑动设置在两条导轨33上的推板34、设置在推料支架31上用于驱动推板34推料的无杆气缸35;所述顶板32设置在弹夹储料模块1的下方,且与料道11之间的间距只能容纳一个产品;所述推板34设置在顶板32和料道11之间;工作时:人工将物料叠加装入弹夹储料模块1的料道11内,由于顶板32与料道11之间的间距只能容纳一个产品,在无杆气缸35的驱动下,推板34一次只能推走一个物料,将码料完好分开,不仅能保证物料下落不会卡住,且能保证整个机构的精度。

26.进一步,所述推板34的头部36呈倾斜设置,便于推板34推走物料,不会卡住。

27.进一步,所述推板34靠近头部36处设置有镂空部37;所述镂空部37的宽度小于物料的长度;工作时:通过设置镂空部37,能减少物料和推板34摩擦,提高推板34使用寿命,且由于镂空部37的宽度小于物料的长度,使得物料两端能分别落在镂空部37两侧,起到支撑作用。

28.进一步,所述推板34上设置有检测推板34位置的感应器38;工作时:通过设置感应器38,保证了整个机构的稳定性。

29.进一步,所述推板34上在推板34的尾部设置有缓冲器39;工作时:通过设置缓冲器39,能对推板34起到缓冲作用。

30.进一步,所述弹夹储料模块1包括弹夹底座12和弹夹料仓;所述弹夹底座12的顶部设置有连通弹夹底座12底部的安装槽;所述弹夹料仓由两片弹夹13组成的,且底部设置在安装槽内;两片所述弹夹13之间形成料道11,且其中一个弹夹13侧面设置有开口14;工作时:通过将其中一个弹夹13侧面设置成开口14结构,方便人工快速上料。

31.进一步,所述弹夹底座12的端面设置有可伸入料道11内的挡料销15;人工往弹夹储料模块1内上料时:可将挡料销15伸入料道11内,防止物料从料道11底部掉落,起到限位作用;当整个弹夹储料模块1放置好后才将挡料销15拔出。

32.进一步,还包括水平设置在弹夹储料模块1和推料模块3之间的弹夹上料轨道模块2;所述弹夹上料轨道模块2包括上料支架23、两条平行设置在上料支架23顶部的滑轨24、滑动设置在两条滑轨24上的滑板25、设置在上料支架23上用于驱动滑板25的上料气缸;所述上料支架23的一端设置有与料道11对应的第一落料槽21;所述推板34设置在顶板32和第一落料槽21之间;所述滑板25上设置有连通料道11和第一落料槽21的第二落料槽22,所述滑板25上在第二落料槽22的两侧还分别设置有定位柱26;所述弹夹底座12的两侧分别设置有凸出部16;所述凸出部16上设置有与定位柱26对应的弹夹定位孔17;对于空间狭小的场合,通过弹夹上料轨道模块2便于将弹夹储料模块1驱动到推料模块3上方;具体工作原理为:人工先将装满物料的弹夹储料模块1置于滑板25上,通过定位柱26和弹夹定位孔17配合实现定位,然后上料气缸驱动滑板25带动装满物料的弹夹储料模块1运动到推料模块3上方,接着料道11内的物料依次通过第二落料槽22和第一落料槽21落在顶部上,由于推板34设置在顶板32和第一落料槽21之间,在无杆气缸35的驱动下,推板34一次只能推走一个物料,将码料完好分开,不仅能保证物料下落不会卡住,且能保证整个机构的精度;由于第二落料槽22和第一落料槽21内有一定的储料空间,保证在弹夹物料消耗完的情况,不会因为缺料而导致整个机器停机,保证机器的连续性。

33.进一步,所述滑板25上在第二落料槽22的两端还分别设置有轨道定位孔27;所述上料支架23上在第一落料槽21的两端分别设置有驱动端可伸入轨道定位孔27内的定位气缸28;当上料气缸驱动滑板25带动装满物料的弹夹储料模块1运动到推料模块3上方后,两个定位气缸28的驱动端伸入轨道定位孔27内,对滑板25起到定位作用,提高上料精度。

34.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1