自动压电机油封机的气动分割旋转机构的制作方法

1.本实用新型涉及一种不仅电机端盖和油封的装配效率,而且能够降低工人劳动强度,同时间歇转动精度高的自动压电机油封机的气动分割旋转机构,属于电机技术领域。

背景技术:

2.在电机生产领域,将骨架油封装入电机端盖的主流的工艺手段是用机压压骨架油封,即用在人工的辅助操作下利用立式压机压骨架油封入电机端盖,但是该工艺中人工辅助工序较多较繁,首先需要人工单个上料,之后需要人工按压机压头的进和退按钮实现对工件的加工,之后需要人工将单个加工后的工件取下,重复工作;由于需要下料并补料后才能再次进行加工,这样不仅效率底,而且工人劳动强度大。

技术实现要素:

3.设计目的:为避免背景技术中的不足,设计一种不仅电机端盖和油封的装配效率,而且能够降低工人劳动强度,同时间歇转动精度高的自动压电机油封机的气动分割旋转机构。

4.设计方案:为实现上述设计目的。

5.1、所述旋转单元中的轴承座的通孔内通过第一轴承竖直安装有旋转轴且旋转轴的上端头伸出轴承座的上端面,所述旋转轴上套设有拨叉臂和旋转推轮且旋转推轮位于拨叉臂的上方,所述旋转推轮的外圆面为棘齿面,所述拨叉臂的上端通过销轴及弹簧安装有拨叉且拨叉臂的后侧端头与推动气缸的活塞杆端头铰接、前侧端头与旋转推轮上的棘齿接触的设计,是本实用新型的技术特征之一。这样设计的目的在于:一是在推动气缸的活塞杆伸出时拨叉通过与之接触的棘齿推动旋转推轮转动,这样旋转单元中的旋转盘能够实现间歇式定距旋转(每次转动的圆周角相同),从而确保电机端盖及骨架油封能够依次停留各个工位(至少包括预压工位、压入工位、上料工位和下料工位);二是拨叉臂的上端通过销轴及弹簧安装有拨叉,在推动气缸的活塞杆回缩到原位时拨叉与旋转推轮上的下一个棘齿接触;销轴及弹簧的设置使得拨叉在后退过程中拨叉的前端头始终与旋转推轮的外圆面接触,这样当推动气缸的活塞杆回缩到原位时拨叉的前端头能够百分百的与下一个棘齿接触。

6.2、所述拨叉臂通过第二轴承安装在旋转轴上的设计,是本实用新型的技术特征之二。这样设计的目的在于:一是拨叉臂通过第二轴承安装在旋转轴,这样在推动气缸的活塞杆回缩时拨叉臂能够更顺畅的绕旋转轴(旋转轴是不动的)转动;二是第二轴承的设置在确保拨叉臂转动的同时旋转轴是无任何的转动的(旋转轴如有转动,将影响骨架油封的压入效果;且每次摩擦转动累计,将导致电机端盖压油封工装无法进入有效工位),从而确保旋转单元的旋转精度。

7.3、所述旋转轴上套装有旋转制动轮且旋转制动轮位于旋转推轮的上方,所述旋转制动轮的外圆面上等距设有多个缺口,所述旋转制动轮的一侧设有制动气缸的设计,是本

实用新型的技术特征之三。这样设计的目的在于:所述旋转轴上套装有旋转制动轮且旋转制动轮位于旋转推轮的上方,所述旋转制动轮的外圆面上等距设有多个缺口,所述旋转制动轮的一侧设有制动气缸,当上一个电机端盖压油封工装移动到压入工位且下一个电机端盖压油封工装移动到预压工位时旋转制动轮上对应的一个缺口正对制动气缸的活塞杆端头,在制动气缸伸出到位后推动气缸退回,这样进一步确保在推动气缸的活塞杆回缩时拨叉臂能够更顺畅的绕旋转轴(旋转轴是不动的)转动。

8.4、制动气缸和旋转制动轮之间设有制动方销定位座且制动方销定位座的正面开有贯通制动方销定位座正反两面的方销通孔,所述方销通孔内设有方销且方销的后端头与制动气缸的活塞杆端头固定连接的设计,是本实用新型的技术特征之四。这样设计的目的在于:制动气缸和旋转制动轮之间设有制动方销定位座且制动方销定位座的正面开有贯通制动方销定位座正反两面的方销通孔,所述方销通孔内设有方销且方销的后端头与制动气缸的活塞杆端头固定连接,制动方销定位座能够确保方销长久使用不移位,即长时间使用方销也能够对旋转制动轮进行精准锁定。

9.技术方案:自动压电机油封机的气动分割旋转机构,包括旋转单元,所述旋转单元中的轴承座的通孔内通过第一轴承竖直安装有旋转轴且旋转轴的上端头伸出轴承座的上端面,所述旋转轴上套设有拨叉臂和旋转推轮且旋转推轮位于拨叉臂的上方,所述旋转推轮的外圆面为棘齿面,所述拨叉臂的上端通过销轴及弹簧安装有拨叉且拨叉臂的后侧端头与推动气缸的活塞杆端头铰接、前侧端头与旋转推轮上的棘齿接触。

10.本实用新型与背景技术相比,一是自动压电机油封机的气动分割旋转机构采用间歇转动进行送料,这样不仅电机端盖和油封的装配效率,而且能够降低工人劳动强度;二是自动压电机油封机的气动分割旋转机构中制动气缸和旋转制动轮的带设置,有效提高了机构间歇转动的精度。

附图说明

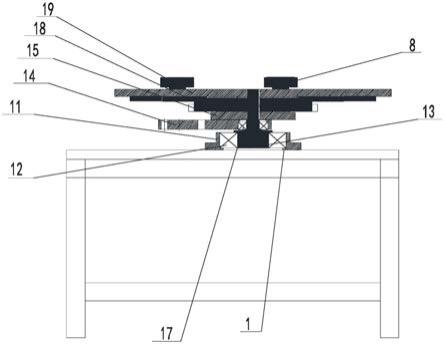

11.图1是自动压电机油封机的气动分割旋转机构的剖视结构示意图。

12.图2是旋转制动轮、方销和制动气缸装配后的俯视结构示意图。

13.图3是旋转推轮、拨叉臂、拨叉和推动气缸装配后的俯视结构示意图。

具体实施方式

14.实施例1:参照附图1-图3。自动压电机油封机的气动分割旋转机构,包括旋转单元1,所述旋转单元1中的轴承座11的通孔内通过第一轴承12竖直安装有旋转轴13且旋转轴13的上端头伸出轴承座11的上端面,所述旋转轴13上套设有拨叉臂14和旋转推轮15且旋转推轮15位于拨叉臂14的上方,所述旋转推轮15的外圆面为棘齿面,所述拨叉臂14的上端通过销轴2及弹簧3安装有拨叉16且拨叉臂14的后侧端头与推动气缸4的活塞杆端头铰接、前侧端头与旋转推轮15上的棘齿接触。所述旋转推轮15的外圆面上设有多个棘齿且多个棘齿等距设置在外圆面。所述拨叉臂14通过第二轴承17安装在旋转轴13上。拨叉臂14的外侧端头与推动气缸4的活塞杆端头通过铰接件实现铰接(铰接件包括推动气缸前耳、前耳销和推动气缸前耳链,由于铰接件的本身及连接结构是现有技术故在此不再赘述),所述推动气缸安装支架9通过铰接件(铰接件包括推动气缸后耳、后耳销和推动气缸后耳链,由于铰接件的

本身及连接结构是现有技术故在此不再赘述)与推动气缸4的后端头铰接,所述拨叉16通过一个销轴2可转动的安装在拨叉臂14的上端,所述拨叉16的后端头与弹簧3的一侧端头固定连接,所述拨叉臂14的上端面还设有一个销轴2且销轴2的上端头与弹簧3的另一侧端头固定连接,销轴2及弹簧3的设置使得拨叉16在后退过程中拨叉16的前端头始终与旋转推轮15的外圆面接触,这样当推动气缸4的活塞杆回缩到原位时拨叉16的前端头能够与下一个棘齿接触。

15.所述旋转轴13上套装有旋转制动轮18且旋转制动轮18位于旋转推轮15的上方,所述旋转制动轮18的外圆面上等距设有多个缺口181,所述旋转制动轮18的一侧设有制动气缸5。所述旋转推轮15通过轴键与旋转轴13连接。所述旋转制动轮18通过轴键与旋转轴13连接。

16.制动气缸5和旋转制动轮18之间设有制动方销定位座6且制动方销定位座6的正面开有贯通制动方销定位座6正反两面的方销通孔,所述方销通孔内设有方销7且方销7的后端头与制动气缸5的活塞杆端头固定连接。

17.所述旋转轴13的上端头设有旋转盘19且旋转盘19的上端面设有多个电机端盖压油封工装8,所述多个电机端盖压油封工装8呈圆形分布且多个电机端盖压油封工装8的旋转轨迹为同一个圆形轨迹;所述电机端盖压油封工装8用于安装电机端盖及骨架油封。

18.需要理解到的是:上述实施例虽然对本实用新型的设计思路作了比较详细的文字描述,但是这些文字描述,只是对本实用新型设计思路的简单文字描述,而不是对本实用新型设计思路的限制,任何不超出本实用新型设计思路的组合、增加或修改,均落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1