一种用于钛合金成型用刀具的制作方法

1.本实用新型涉及刀具领域,具体涉及一种用于钛合金成型用刀具。

背景技术:

2.目前行业所用钛合金常规钻头在加工钛合金产品时容易出现烧刀的现象,有时还会出现断角、排削不良的情况,钻头钻尖刃口也容易磨损严重,最终导致刀具的寿命不达标。这是钛合金自身材料特性导致了刀具的寿命较短的问题,所以在刀具自身材料不变且刀具自身形状无大改的情况下,刀具的这些问题就仍然无解。

技术实现要素:

3.本实用新型要解决的问题在于提供一种用于钛合金成型用刀具,烧刃现象变少,增设的内应力面能减少刀具内部的不良应力,从而保证了刀具的寿命。

4.为解决上述问题,本实用新型提供一种用于钛合金成型用刀具,为达到上述目的,本实用新型解决其技术问题所采用的技术方案是:

5.一种用于钛合金成型用刀具,包括:刀柄;刀头,与刀柄的一侧轴端一体固定,刀头上具备若干条螺旋布置的螺旋刃;端齿,位于刀头的轴端,端齿包括凸圆弧刃,凸圆弧刃径向向外连接有内应力面;沿刀头的轴向视角,凸圆弧刃、内应力面各自均呈中心对称;沿刀头自身轴线所在的纵剖面,凸圆弧刃在纵剖面上构成一条凸曲线,内应力面在纵剖面上构成两条线段,凸曲线的两头切线方向的夹角度数比两条线段之间的夹角度数大30

°

至50

°

。

6.采用上述技术方案的有益效果是:烧刃现象变少,保证了刀具的寿命。相比现有相近的刀具设计寿命提高了约50%,并且也能提高涂层的寿命,使涂层更不易脱落。钻尖是钻孔最重要的切削力量,凸圆弧刃能减少钻头与产品接触是产生的阻力,不容易崩。过大钻头钻尖切削力不够,过小则减少不了钻尖接触产品时产生的阻力。纵剖面为凸曲面的凸圆弧刃不易断角。同时内应力是刀具在加工过程中易被忽视的因素,对于长期使用的刀具,其内应力对刀具的寿命影响很大,专门设置的内应力面能减少加工是产生的内应力,内应力面角度钻尖角小大概在30

°

至50

°

,并且是一个不能有多段后角的面。内应力面增厚了刀具的局部,强化了此处的结构强度,内应力角与钻尖角的角度差兼顾了结构强度、切削效率与排屑效率。

7.作为本实用新型的进一步改进,凸圆弧刃为两条,内应力面为两处,凸曲线的两头切线方向的夹角度数为135

°

,两条线段之间的夹角度数为100

°

。

8.采用上述技术方案的有益效果是:内应力角与钻尖角各取了两个实际的数值,这两个数值具备较优的实际使用效果。

9.作为本实用新型的更进一步改进,内应力面沿刀头轴向上的高度为1mm。

10.采用上述技术方案的有益效果是:内应力面实际宽度大于1mm,足够的自身面积才能保证内应力面具备减少刀具不良内应力的效果。

11.作为本实用新型的又进一步改进,凸圆弧刃自身刀刃线的半径范围为15mm至

17mm。

12.采用上述技术方案的有益效果是:凸圆弧刃尺寸值不能过小,需要结合刀具本身直径来放大缩小比例。

13.作为本实用新型的又进一步改进,凸圆弧刃与内应力面的一角相连,内应力面背离凸圆弧刃的一边相连有螺旋刃,螺旋刃与内应力面的交界处构成将内应力面的面积扩大的突出部。

14.采用上述技术方案的有益效果是:突出部强化了内应力面与螺旋刃的交界处,利用增大的面积、体积针对强化了此处的结构强度。

15.作为本实用新型的又进一步改进,凸圆弧刃在背离内应力面的一端还相连有凹圆弧槽,凹圆弧槽的自身端口与凸圆弧刃相切连接。

16.采用上述技术方案的有益效果是:凹圆弧槽能增大钻头钻尖的刚性,加大钻尖排削槽的排削力度。

17.作为本实用新型的又进一步改进,凹圆弧槽内壁的半径范围为8mm至15mm。

18.采用上述技术方案的有益效果是:凹圆弧槽的曲率需要控制在一定范围内,如果过大则刚性不够,过小则排削不理想。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是本实用新型一种实施方式的主视图;

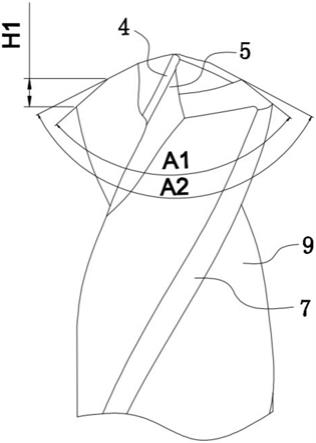

21.图2是本实用新型一种实施方式的局部示意图;

22.图3是本实用新型一种实施方式的轴向视图。

[0023]1‑

刀柄;2

‑

刀头;3

‑

端齿;4

‑

凹圆弧槽;5

‑

凸圆弧刃;6

‑

内应力面;7

‑

螺旋刃;8

‑

突出部;9

‑

排屑槽;h1

‑

轴向高;d1

‑

刀柄直径;a1

‑

内应力角;a2

‑

钻尖角。

具体实施方式

[0024]

下面结合具体实施例,对本实用新型的内容做进一步的详细说明:

[0025]

为了达到本实用新型的目的,一种用于钛合金成型用刀具,包括:刀柄1;刀头2,与刀柄1的一侧轴端一体固定,刀头2上具备若干条螺旋布置的螺旋刃7;端齿3,位于刀头2的轴端,端齿3包括凸圆弧刃5,凸圆弧刃5径向向外连接有内应力面6;沿刀头2的轴向视角,凸圆弧刃5、内应力面6各自均呈中心对称;沿刀头2自身轴线所在的纵剖面,凸圆弧刃5在纵剖面上构成一条凸曲线,内应力面6在纵剖面上构成两条线段,凸曲线的两头切线方向的夹角度数比两条线段之间的夹角度数大30

°

至50

°

。

[0026]

相邻螺旋刃7之间布置有凹陷的排屑槽9。刀柄直径d1为6mm。

[0027]

如图2所示,凸曲线的两头切线方向的夹角为内应力角a1,两条线段之间的夹角为钻尖角a2。

[0028]

刀柄1、刀头2是一体的钛合金材质。

[0029]

采用上述技术方案的有益效果是:烧刃现象变少,保证了刀具的寿命。相比现有相近的刀具设计寿命提高了约50%,并且也能提高涂层的寿命,使涂层更不易脱落。钻尖是钻孔最重要的切削力量,凸圆弧刃能减少钻头与产品接触是产生的阻力,不容易崩。过大钻头钻尖切削力不够,过小则减少不了钻尖接触产品时产生的阻力。纵剖面为凸曲面的凸圆弧刃不易断角。同时内应力是刀具在加工过程中易被忽视的因素,对于长期使用的刀具,其内应力对刀具的寿命影响很大,专门设置的内应力面能减少加工是产生的内应力,内应力面角度钻尖角小大概在30

°

至50

°

,并且是一个不能有多段后角的面。内应力面增厚了刀具的局部,强化了此处的结构强度,内应力角与钻尖角的角度差兼顾了结构强度、切削效率与排屑效率。

[0030]

在本实用新型的另一些实施方式中,凸圆弧刃5为两条,内应力面6为两处,凸曲线的两头切线方向的夹角度数为135

°

,两条线段之间的夹角度数为100

°

。

[0031]

采用上述技术方案的有益效果是:内应力角与钻尖角各取了两个实际的数值,这两个数值具备较优的实际使用效果。

[0032]

在本实用新型的另一些实施方式中,内应力面6沿刀头2轴向上的高度为1mm。

[0033]

如图2所示,即轴向高h1为1mm。

[0034]

采用上述技术方案的有益效果是:内应力面实际宽度大于1mm,足够的自身面积才能保证内应力面具备减少刀具不良内应力的效果。

[0035]

在本实用新型的另一些实施方式中,凸圆弧刃5自身刀刃线的半径范围为15mm至17mm。

[0036]

采用上述技术方案的有益效果是:凸圆弧刃尺寸值不能过小,需要结合刀具本身直径来放大缩小比例。

[0037]

在本实用新型的另一些实施方式中,凸圆弧刃5与内应力面6的一角相连,内应力面6背离凸圆弧刃5的一边相连有螺旋刃7,螺旋刃7与内应力面6的交界处构成将内应力面6的面积扩大的突出部8。

[0038]

采用上述技术方案的有益效果是:突出部强化了内应力面与螺旋刃的交界处,利用增大的面积、体积针对强化了此处的结构强度。

[0039]

在本实用新型的另一些实施方式中,凸圆弧刃5在背离内应力面6的一端还相连有凹圆弧槽4,凹圆弧槽4的自身端口与凸圆弧刃5相切连接。

[0040]

采用上述技术方案的有益效果是:凹圆弧槽能增大钻头钻尖的刚性,加大钻尖排削槽的排削力度。

[0041]

在本实用新型的另一些实施方式中,凹圆弧槽4内壁的半径范围为8mm至15mm。

[0042]

采用上述技术方案的有益效果是:凹圆弧槽的曲率需要控制在一定范围内,如果过大则刚性不够,过小则排削不理想。

[0043]

上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1