一种管子上料装置的制作方法

1.本实用新型属于自动化加工技术领域,具体说涉及一种用于自动输送管子的管子上料装置。

背景技术:

2.休闲椅的椅腿通常由钢管管子构成,钢管管子在投入安装前需对其进行一系列的加工,如对钢管进行集料、折弯、冲孔等加工工序,再将加工好的钢管安装到休闲椅上,在对管子加工前,需对管子进行收集整理,使管子整理对齐并有序摆放。

3.在申请日为2017年05月25日,申请号为201710376449.1的中国实用新型专利公开了一种管子上料装置轮椅腿靠管冲孔折弯自动化成型设备,属于自动化加工设备领域。包括机架、储料机构、上料定位机构、抓取机构、冲孔机构和折弯机构,上料定位机构、冲孔机构和折弯机构设于同一水平方向上,上料定位机构设于储料机构的出料口处,用于从储料机构上逐一取出待加工钢管并驱动待加工钢管转动来确定钢管的焊缝位置,抓取机构设于机架的一侧,用于从上料定位机构上抓取钢管送到冲孔机构中冲孔,并从冲孔机构上抓取冲好孔的钢管送到折弯机构中折弯成型并卸料。该实用新型中,钢管在同一设备上成型,加工动作紧凑流畅,制作效率高,产品质量稳定,且产品一致性好;同时具有结构紧凑、占用空间小、自动化程度高等特点。

4.现有技术中的阶梯状的上料架存在上料不便的问题;通常是对一种规格的管子进行收集整理,无法对不同长度的工件进行集料;且一次只能收集一根工件。

技术实现要素:

5.本实用新型所要解决的问题在于现有技术中存在上料不便、无法对不同长度的工件进行收集无法一次同时整理多根管子工件的问题,现提供一种能够稳定上料、适配不同长度的工件、能够对多根管子工件进行整理的管子上料装置。

6.为了解决上述技术问题,本实用新型提供了一种管子上料装置,包括机架一所述的机架一上设置有用于上料的上料机构,在所述上料机构的前方设置有用于整理管子的集料机构,所述集料机构的一侧设置有用于确认管子焊接缝隙的定位机构,所述集料机构的另一侧设置有用于转动管子的转料机构。

7.作为本实用新型的进一步改进措施,上述的一种管子上料装置,上料机构包括储料架,所述的储料架设置为倾斜状,在所述储料架的前方设置有传送带,所述的传送带上排列设置有用于放置管子的槽体,在所述传送带的出口端设置有托板一,所述的托板一设置为倾斜状,所述的托板一上设置有挡杆,管子放置在倾斜状的储料架内并滑落到槽体,由传送带运送至托板一处并由挡杆限位。

8.作为本实用新型的进一步改进措施,上述的一种管子上料装置,所述的储料架包括相对设置的固定板一,所述的固定板一下方设置有托板二,所述的托板二设置为倾斜状,所述的机架一上设置有滑轨一,所述的滑轨一上设置有滑块一,所述的固定板一设置在滑

块一上,所述的机架一上设置有驱动固定板一相互靠近或相互远离的驱动部件一,通过驱动部件一来调节固定板一之间的距离,用以适配不同长度的管子。

9.作为本实用新型的进一步改进措施,上述的一种管子上料装置,所述的集料机构包括相对设置的固定板二,所述固定板二之间的机架一上设置有进给拖板一和驱动进给拖板一的驱动部件二,所述的进给拖板一上方设置有托板三和托板四,所述的托板三和托板四之间设置有连接部件,所述的进给拖板一上设置有驱动托板三纵向移动的驱动部件三,托板三和托板四位于同一水平面,驱动部件二可同步驱动托板三和托板四水平移动,驱动机构二可同步驱动托板三和托板四纵向移动。

10.作为本实用新型的进一步改进措施,上述的一种管子上料装置,所述固定板二的上端等间距设置有凹槽一、凹槽二和凹槽三,所述托板三和托板四的两端分别相对设置有固定板三和固定板四,所述的固定板三上设置有凹槽四和凹槽五,所述的固定板四上设置有凹槽六,所述的凹槽四、凹槽五和凹槽六等间距设置,凹槽一、凹槽二和凹槽三之间的距离与凹槽四、凹槽五和凹槽六之间的距离相同。

11.作为本实用新型的进一步改进措施,上述的一种管子上料装置,所述固定板二上凹槽三的一侧设置有凹槽七,所述的连接部件设置为滑块二,所述的托板三上设置有滑槽一,所述的滑块二设置在滑槽一内,所述的滑块二与托板四固定连接,所述的机架一上设置有驱动托板四在滑槽一上移动的驱动部件四,驱动部件四可单独驱动托板四水平移动。

12.作为本实用新型的进一步改进措施,上述的一种管子上料装置,所述的定位机构包括设置在机架一上的视觉系统,所述的视觉系统与凹槽二相对;所述的转料机构包括横移拖板一,所述的横移拖板一上设置夹具一和驱动夹具一旋转的驱动部件五,所述的夹具一与凹槽二相对,视觉系统识别管子的焊接缝隙,由夹具一对管子进行调整,转动管子避免管子的焊接缝隙在折弯方向上。

13.作为本实用新型的进一步改进措施,上述的一种管子上料装置,所述的机架一上设置有挡板,所述的横移拖板一上设置有推板,所述的推板和挡板均与凹槽三相对,推板与挡板配合使凹槽三上的管子对齐。

14.作为本实用新型的进一步改进措施,上述的一种管子上料装置,所述的机架一上设置有横移调节拖板一和横移调节拖板二,所述的视觉系统和挡板设置在横移调节拖板一,所述的横移拖板一设置在横移调节拖板二上,可通过调节横移调节拖板一和横移调节拖板二来适配不同长度的管子。

15.与现有技术相比,本实用新型的有益效果在于:本实用新型设置有上料机构、集料机构、定位机构、转料机构,能够对管子进行整理集料,在保证稳定上料的同时,还可以适配不同长度的管子,适用范围更广;且方便夹具一次夹紧两根管子,可以对两根钢管进行整理集料加工,提高了工作效率。

附图说明

16.图1是本实用新型上料机构、集料机构、定位机构和转料机构的俯视图。

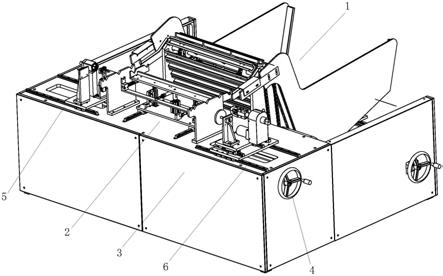

17.图2是本实用新型上料机构、集料机构、定位机构和转料机构的立体图之一。

18.图3是本实用新型上料机构、集料机构、定位机构和转料机构的立体图之二。

19.图4是本实用新型集料机构的主视图。

20.图5是本实用新型集料机构的俯视图。

21.图6是本实用新型集料机构的立体图。

22.图7是本实用新型转料机构的立体图。

23.图8是本实用新型定位机构的立体图。

24.附图标号说明:1-上料机构;101-传送带;102-槽体;103-托板一;104-挡杆;105-固定板一;106-托板二;107-滑轨一;108-滑块一;109-驱动部件一;

25.2-集料机构;201-固定板二;202-进给拖板一;203-驱动部件二;204-托板三;205-托板四;206-驱动部件三;207-凹槽一;208-凹槽二;209-凹槽三;210-固定板三;211-固定板四;212-凹槽四;213-凹槽五;214-凹槽六;215-凹槽七;216-滑块二;217-滑槽一;218-驱动部件四;219-滑槽二;220-滑块四;

26.3-机架一;4-驱动部件六;

27.5-定位机构;501-视觉系统;502-挡板;503-横移调节拖板一;

28.6-转料机构;601-横移拖板一;602-夹具一;603-驱动部件五;604-推板;605-横移调节拖板二;606-驱动部件七。

具体实施方式

29.下面结合附图对本实用新型作进一步的说明。

30.实施例一,如图1至图3所示的一种管子上料装置,包括机架一3机架一3上设置有用于上料的上料机构1,在上料机构1的前方设置有用于整理管子的集料机构2,管子从上料机构1上料后由上料机构1进入集料机构2,集料机构2对管子进行整理对齐,集料机构2的一侧设置有用于确认管子焊接缝隙的定位机构5,集料机构2的另一侧设置有用于转动管子的转料机构6,定位机构5能够识别管子的焊接缝隙,由转料机构6转动避免焊接缝隙在折弯方向上。

31.如图2至图4所示,上料机构1包括储料架,储料架包括相对设置的固定板一105,固定板一105下方设置有托板二106,管子放置在储料架内,并由托板二106托住,托板二106设置为倾斜状,这样管子可在托板二106上自然滑落,在储料架的前方设置有传送带101,传送带101上排列设置有用于放置管子的槽体102,管子从托板二106滑落到槽体102中由传送带101运送,在传送带101的出口端设置有托板一103,托板一103设置为倾斜状,托板一103上设置有挡杆104,经过传送带101输送将管子运送至出口端,管子从槽体102自然掉落到托板一103上,挡杆104挡住管子防止其继续下滑;机架一3上设置有滑轨一107,滑轨一107上设置有滑块一108,固定板一105设置在滑块一108上,机架一3上设置有驱动固定板一105相互靠近或相互远离的驱动部件一109,驱动部件一109驱动固定板一105在滑轨一107上移动,使固定板一105相互靠近或远离,驱动部件一109设置为手轮,通过转动手轮可增大或缩小固定板一105之间的距离,用以适配不同长度的管子。

32.如图1、图4至图7所示,集料机构2包括相对设置的固定板二201,固定板二201之间的机架一3上设置有进给拖板一202和驱动进给拖板一202移动的驱动部件二203,驱动部件二203使进给拖板一202前后移动,进给拖板一202上方设置有托板三204和托板四205,托板三204和托板四205之间设置有连接部件,连接部件设置为固定杆,固定杆将托板三204和托板四205固定连接,进给拖板一202上设置有驱动托板三204纵向移动的驱动部件三206,在

进给拖板一202上纵向设置有滑槽二219,滑槽二219内设置有滑块四220,滑块四220的一端与托板三204连接,由于托板三204和托板四205固定连接,驱动部件二203驱动进给拖板一202前后移动时,会同时驱动托板三204和托板四205同步移动,驱动部件三206在驱动托板三204纵向移动时,会驱动托板四205同步纵向移动;驱动部件二203和驱动部件三206设置为气缸。

33.固定板二201的上端等间距设置有凹槽一207、凹槽二208和凹槽三209,托板三204和托板四205的两端分别相对设置有固定板三210和固定板四211,固定板三210上设置有凹槽四212和凹槽五213,固定板四211上设置有凹槽六214,凹槽一207、凹槽二208、凹槽三209、凹槽四212、凹槽五213和凹槽六214均用于放置管子,凹槽四212、凹槽五213和凹槽六214等间距设置,凹槽一207、凹槽二208和凹槽三209之间的距离与凹槽四212、凹槽五213和凹槽六214之间的距离相同;驱动部件二203驱动托板三204和托板四205同步水平移动,此时凹槽四212位于托板一103下方,凹槽五213位于凹槽一207下方,凹槽六214位于凹槽二208下方,驱动部件三206驱动托板三204和托板四205同步纵向移动,凹槽四212顶起托板一103上的管子,凹槽五213顶起凹槽一207上的管子,凹槽六214顶起凹槽二208上的管子,再由驱动部件二203和驱动部件三206分别工作,将凹槽四212、凹槽五213和凹槽六214上的管子分别放到凹槽一207、凹槽二208和凹槽三209上,以此往复操作来完成集料。

34.如图1、图7和图8所示,机架一3上设置有横移调节拖板一503和横移调节拖板二605,机架一3上设置有驱动横移调节拖板一503和横移调节拖板二605相互靠近或远离的驱动部件六4,驱动部件六4设置为手轮,这样可以通过转动手轮来调节横移调节拖板一503和横移调节拖板二605的位置,用以适配不同长度的管子;定位机构5包括视觉系统501,视觉系统501用于识别凹槽二208上管子的焊接缝隙,视觉系统501设置在横移调节拖板一503上,视觉系统501与凹槽二208相对;转料机构6包括横移拖板一601,横移拖板一601上设置夹具一602和驱动夹具一602旋转的驱动部件五603,夹具一602与凹槽二208相对,横移拖板一601设置在横移调节拖板二605上,横移调节拖板二605上设置有驱动横移拖板一601的驱动部件七606;管子放置在凹槽二208中,由视觉系统501识别管子的焊接缝隙,夹具一602夹持管子并将其旋转,避免管子的焊接缝隙位于折弯方向上,保证产品的质量;横移调节拖板一503上设置有挡板502,横移拖板一601上设置有推板604,推板604和挡板502均与凹槽三209相对,横移拖板一601移动时,推板604可推动管子直至管子的另一端与挡板502相接触,使凹槽三209上的管子整齐放置,方便移送。

35.实施例二,如图1、图5至图7所示,其基本结构与实施例一基本一致,不同在于,固定板二201上凹槽三209的一侧设置有凹槽七215,凹槽七215用于放置管子,连接部件设置为滑块二216,托板三204上设置有滑槽一217,滑块二216设置在滑槽一217内,滑块二216与托板四205固定连接,机架一3上设置有驱动托板四205在滑槽一217上移动的驱动部件四218,驱动部件四218设置为气缸;当凹槽一207、凹槽二208和凹槽三209中有管子,凹槽七215中无管子时,驱动部件三206驱动托板三204和托板四205上移,凹槽六214将凹槽三209中的管子顶起,再由驱动部件四218工作驱动托板四205前移、驱动部件三206驱动托板四205下移,凹槽六214将凹槽三209中的管子放置到凹槽七215中,托板四205复位,通过驱动部件二203和驱动部件四218工作,使凹槽四212位于托板一103下方,凹槽五213位于凹槽一207下方,凹槽六214位于凹槽二208下方,通过驱动驱动部件三206将管子顶起,再通过驱动

部件二203和驱动部件四218工作,将管子前移,管子分别位于凹槽一207、凹槽二208和凹槽三209上方,驱动部件三206工作,将管子放置在凹槽一207、凹槽二208和凹槽三209中,完成上料;此时凹槽三209和凹槽七215中同时有管子,这样能够方便夹具同时夹紧两根管子,可以对两根管子进行移送加工,能够提高生产效率高。

36.上面结合附图对本实用新型实施方式作了详细说明,但是本实用新型并不限于上述实施方式,对于本领域普通技术人员来说,还可以在不脱离本实用新型的前提下作若干变型和改进,这些也应视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1