一种便于取件的新型梅花管加工设备的制作方法

1.本技术涉及梅花管加工的技术领域,尤其是涉及一种便于取件的新型梅花管加工设备。

背景技术:

2.梅花管是一种呈梅花状的管材,目前,市面上设计有一种梅花管。梅花管的外周壁上等间距设有多个凹槽,凹槽的两端均封闭设置,梅花管经过凹槽的径向断面均呈梅花型。

3.在加工上述梅花管的过程中,操作人员先将料管套设在成型设备的芯棒上,接着,旋压机头将芯棒上的料管旋压成型为梅花管。成型完成后,操作人员手动将梅花管从芯棒上取下。由于梅花管与芯棒之间的静摩擦力大,导致人工取下梅花管时费力费时,操作困难。

技术实现要素:

4.为了提高从加工设备上取下梅花管的便捷性,本技术提供一种便于取件的新型梅花管加工设备。

5.本技术提供的一种便于取件的新型梅花管加工设备采用如下的技术方案:

6.一种便于取件的新型梅花管加工设备,包括机架、水平连接于机架的芯棒、滑移连接于机架的旋压机头,所述芯棒贯穿旋压机头,所述芯棒的一端滑移套设有第一套管,所述芯棒的另一端滑移套设有第二套管,所述第一套管上开有环形槽,所述环形槽内由上至下插设有u型插块,所述旋压机头上开有插接槽,当旋压机头位于零位时,所述环形槽和插接槽相连通,所述u型插块位于环形槽和插接槽内,所述机架上连接有对第二套管进行锁紧的限位组件。

7.通过采用上述技术方案,先取下u型插块和第二套管,驱动旋压机头运动到零位时,将u型插块插入环形槽和插接槽内,第一套管和旋压机头连成一个整体,旋压机头运动联动第一套管,第一套管推动梅花管直至将梅花管从芯棒上推下,上述技术方案通过第一套管、u型插块和限位组件的配合,提高取下梅花管的便捷性。

8.可选的,所述插接槽竖向开设,所述环形槽的轴线和芯棒的轴线共线。

9.通过采用上述技术方案,竖向插设u型插块,减少了u型插块和环形槽槽壁、u型插块和插接槽槽壁之间的静摩擦力,提高了u型插块插拔时的顺畅性。

10.可选的,所述旋压机头上固定连接有两个卡板,两个所述卡板关于芯棒的轴线对称设置,所述插接槽在两个卡板相对的侧壁均开设有一个。。

11.通过采用上述技术方案,两个卡板配合对u型插块进行限位,u型插块联动第一套管时,第一套管受到的拉力和第一套管的轴线同向,减少了第一套管推动梅花管时,梅花管由于受力不均匀而导致弯曲变形的可能。

12.可选的,所述限位组件包括固定连接于机架的安装板、转动连接于安装板背离芯棒一侧的档杆、固定连接于安装板背离芯棒一侧的挡块,所述挡块上开有用于容纳档杆端

部的卡槽,所述安装板上开有用于供第二套管插入的安装孔,当档杆位于卡槽内时,所述档杆抵触第二套管的端面。。

13.通过采用上述技术方案,转动档杆,当档杆位于卡槽内时,挡块对档杆进行限位,档杆实现了对第二套管的限位。

14.可选的,所述第二套管包括滑动套设在芯棒上的套管本体、同轴固定于套管本体的定位环,所述定位环的外径大于套管本体的外径,所述定位环位于安装板背离芯棒的一侧,当限位组件锁紧第二套管时,所述定位环抵紧在安装板上。

15.通过采用上述技术方案,定位环抵紧安装板,档杆抵紧定位环,进一步对第二套管进行限位,提高了第二套管的稳定性。

16.可选的,所述安装板上连接有水平设置的止转螺栓,所述定位环的外周壁上开有弧形槽,所述止转螺栓的螺帽抵触弧形槽的槽壁。

17.通过采用上述技术方案,止转螺栓和弧形槽相互配合,对定位环进行止转,从而减少了料管加工过程中产生外力,导致第二套管转动的可能。

18.可选的,所述芯棒上套设有加长管,所述加长管的一端抵触第二套管朝向第一套管的端面。

19.通过采用上述技术方案,设置加长管,当料管的长度变短时,保证了第一套管和第二套管对料管的夹紧。

20.可选的,所述套管本体远离定位环的一端开有止转槽,所述加长管的外壁上成型有位于止转槽内的止转条。

21.通过采用上述技术方案,止转槽和止转条相互配合,对加长管进行止转,进一步提高了料管加工时加长管的稳定性。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过第一套管、u型插块和限位组件相配合,提高取下梅花管的便捷性;

24.2.两个卡板配合对u型插块进行限位,u型插块联动第一套管时,第一套管受到的拉力和第一套管的轴线同向,减少了第一套管推动梅花管时,梅花管由于受力不均匀而导致弯曲变形的可能;

25.3.转动档杆,当档杆位于卡槽内时,挡块对档杆进行限位,档杆实现了对第二套管的限位。

附图说明

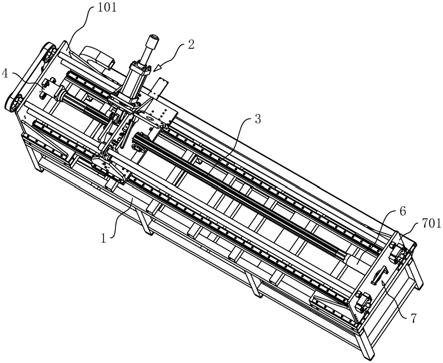

26.图1是本技术实施例的整体结构示意图;

27.图2是本技术实施例中第一套管的结构示意图;

28.图3是本技术实施例中用于体现卡板的结构示意图;

29.图4是本技术实施例中用于体现第二套管的结构示意图;

30.图5是图4中a部分的放大图;

31.图6是本技术实施例中用于体现加长管的结构示意图。

32.附图标记说明:1、机架;101、连接板;2、旋压机头;201、卡板;2011、插接槽;3、芯棒;4、第一套管;401、环形槽;5、u型插块;6、第二套管;601、套管本体;602、定位环;6021、弧形槽;7、限位组件;701、安装板;7011、止转螺栓;702、档杆;703、挡块;8、安装孔;9、卡槽;

10、加长管;11、止转槽;12、止转条。

具体实施方式

33.以下结合附图1-6对本技术作进一步详细说明。

34.本技术实施例公开了一种便于取件的新型梅花管加工设备。参照图1,便于取件的新型梅花管加工设备包括放置在地面上的机架1,机架1上滑移连接有旋压机头2。机架1上表面的宽侧边处固定连接有竖向设置的连接板101。

35.参照图1和图2,连接板101上通过螺栓连接有水平设置的芯棒3,芯棒3垂直于连接板101设置,且芯棒3的轴向和机架1的长度方向同向。芯棒3远离连接板101一端滑动套设有第二套管6,机架1上表面远离连接板101的一侧连接有限位组件7。

36.参照图1和图2,芯棒3靠近连接板101的一端滑动套设有第一套管4,第一套管4的外周壁上开有环形槽401,环形槽401的轴线和芯棒3的轴线共线,环形槽401内竖向插设有u型插块5。

37.参照图3,旋压机头2上固定连接有两个竖向设置的卡板201,且两个卡板201关于芯棒3的轴线对称。两个卡板201相对的侧壁上均开设有供u型插块5插入的插接槽2011,插接槽2011呈竖向开设。

38.梅花管成型完成后,操作人员通过限位组件7取下第二套管6,并且,向上移动u型插块5,直至u型插块5从环形槽401内脱出。旋压机头2回归零位,此时,环形槽401和插接槽2011相连通。接着,操作人员将u型插块5插入环形槽401内,同时,u型插块5插入插接槽2011内,u型插块5将第一套管4和旋压机头2连成一个整体。

39.最后,启动旋压机头2背离连接板101运动,旋压机头2联动第一套管4,第一套管4推动梅花管移动,直至将梅花管从芯棒3上推下,提高了取下加工后梅花管的便捷性。同时,梅花管的受力方向和梅花管的轴向同向,梅花管不易弯曲变形,提高了梅花管的良品率。

40.参照图4,第二套管6包括套管本体601和定位环602,套管本体601滑动套设在芯棒3上,定位环602同轴固定于套管本体601背离连接板101的端面,定位环602的外径大于套管本体601的外径。

41.参照图4和图5,限位组件7包括安装板701、档杆702和挡块703,安装板701固定机架1,安装板701位于芯棒3背离连接板101的一侧,且安装板701平行于连接板101(参照图1)。

42.参照图1和图5,安装板701上开有安装孔8,安装孔8为通孔,且安装孔8的轴线平行于芯棒3的轴线。套管本体601插设在安装孔8内,且与安装孔8的孔壁滑移配合,成型梅花管时,定位环602抵紧在安装板701背离连接板101的侧壁上。

43.参照图1和图5,档杆702转动连接于安装板701背离连接板101的侧壁,档杆702转动的轴线平行于芯棒3的轴线。挡块703固定连接于安装板701背离连接板101的侧壁,挡块703和档杆702位于安装孔8的两侧,挡块703的上表面开有卡槽9,卡槽9用于容纳档杆702端部。

44.操作人员转动档杆702,直至档杆702从卡槽9内脱出,沿着背离连接板101的方向滑移第二套管6,即可将第二套管6取下。操作人员将套管本体601套设在芯棒3上,沿着朝向连接板101的方向滑移套管本体601,直至定位环602抵紧在安装板701,转动档杆702,直至

档杆702进入卡槽9内,实现了对第二套管6的锁紧。

45.参照图4和图5,加工梅花管时,由于梅花管的长度较长,为了减少料管在加工过程中受力导致第二套管6转动的可能。安装板701朝向档杆702的一侧螺纹连接有水平设置的止转螺栓7011,定位环602的外周壁上开有弧形槽6021,止转螺栓7011的螺帽抵触弧形槽6021的槽壁。

46.参照图5和图6,当需加工料管长度的变短时,料管抵触第一套管4后与第二套管6之间留有间距。芯棒3上滑动套设有加长管10,加长管10的一端抵触套管本体601的端面,另一端抵触料管的端面。另外,套管本体601靠近加长管10的一端开有止转槽11。加长管10的外壁上成型有位于止转槽11内的止转条12,止转条12平行于芯棒3的轴向。

47.止转螺栓7011对定位环602进行止转,从而实现了对第二套管6的止转,同时,止转槽11和止转条12配合,对加长管10进行限位,减少了加长管10转动的可能,提高了梅花管成型时的稳定性。

48.本技术实施例一种便于取件的新型梅花管加工设备的实施原理为:操作人员先将料管套设在芯棒3上,使得第一套管4抵触连接板101,定位环602抵触安装板701,料管夹紧在第一套管4和第二套管6之间。接着,旋压机头2将料管旋压成型为梅花管。

49.梅花管成型完成后,操作人员转动档杆702直至档杆702从卡槽9内脱出,滑动第二套管6直至第二套管6从芯棒3上脱下。然后,操作人员向上移动u型插块5,直至u型插块5从环形槽401内脱出。旋压机头2回归零位,此时,环形槽401和插接槽2011相连通。

50.接着,操作人员将u型插块5插入环形槽401内和插接槽2011内,u型插块5将第一套管4和旋压机头2连成一个整体。最后,启动旋压机头2背离连接板101运动,旋压机头2通过第一套管4推动梅花管移动,最终将梅花管从芯棒3上推下。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1