一种管体表面钻孔精加工用夹紧翻转装置的制作方法

1.本实用新型涉及管体加工领域,具体涉及一种管体表面钻孔精加工用夹紧翻转装置。

背景技术:

2.管体加工是根据图纸制作管子的一种工作,管体加工主要加工工业、化工、民用、建筑、船舶制造等行业需求的管子,加工场地要求宽阔,管体加工设备要求能够满足管子制作工艺的要求,其中在管体加工中,需要对管体进行钻孔,需要通过夹紧翻转装置对管体进行旋转和夹紧。

3.但是其在实际使用时,管体加工中,各种小孔的加工工序不同,加工精度要求高,生产中加工速度太慢,工作效率过低,而且刀具损耗率过高,生产成本过高。

4.因此,发明一种管体表面钻孔精加工用夹紧翻转装置来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种管体表面钻孔精加工用夹紧翻转装置,通过夹紧旋转装置,当管体放入夹紧翻转装置内之后,电动伸缩杆推动固定块向前移动,从而对管体进行固定,启动伺服电机,使伺服电机通过夹紧旋转装置对管体进行旋转,从而可以提高加工的精度和提高工作效率,并且减少刀具的损耗,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种管体表面钻孔精加工用夹紧翻转装置,包括外壳和夹紧旋转装置,所述外壳内壁开设有放置槽,所述外壳顶部设置有挡板,所述放置槽内部设置有支撑环,所述支撑环内部设置有滚轮,所述外壳外壁设置有伺服电机,所述夹紧旋转装置设置于外壳的内壁,所述外壳外壁开设有出料口,所述外壳内壁设置有气压杆,所述气压杆顶部设置有连接板,所述连接板顶部设置有转动板,所述转动板内部开设有连接槽,所述连接槽顶部设置有定位环,所述外壳内壁设置有定位杆。

7.优选的,所述挡板的数量设置为两个,两个所述挡板对称分布于外壳的两侧,所述挡板为倾斜设置。

8.优选的,所述支撑环的数量设置为两个,两个支撑环对称分布于放置槽的内壁,所述支撑环的内壁设置为二分之一圆弧形。

9.优选的,所述夹紧旋转装置包括电动伸缩杆、滑槽、复位弹簧、滑块和固定块,所述电动伸缩杆设置于放置槽的内壁,所述电动伸缩杆顶部开设有滑槽,所述滑槽内部设置有复位弹簧,所述滑槽内壁设置有滑块,所述滑块外壁设置有固定块。

10.优选的,所述滑槽与滑块滑动连接,所述滑块的外壁与滑槽的内壁贴合。

11.优选的,所述固定块的数量设置为四个,四个所述固定块环形阵列于滑块的顶部,所述滑块的横截面为弧形。

12.优选的,所述连接板与转动板转动连接,所述转动板与定位杆滑动连接。

13.优选的,所述定位环的中心线与夹紧旋转装置的中心线位于同一横截面,所述定

位环的纵截面为二分之一圆弧形。

14.在上述技术方案中,本实用新型提供的技术效果和优点:

15.1、通过夹紧旋转装置,当管体放入夹紧翻转装置内之后,电动伸缩杆推动固定块向前移动,从而对管体进行固定,启动伺服电机,使伺服电机通过夹紧旋转装置对管体进行旋转,从而可以提高加工的精度和提高工作效率,并且减少刀具的损耗;

16.2、通过放置槽,在管体打孔的过程中会产生较多的碎屑,碎屑容易向外壁飞溅,从而对哦那员工造成伤害,通过挡板对飞溅的碎屑进行阻拦,通过倾斜的挡板使碎屑滑落到放置槽内,从而便于对碎屑进行收集。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

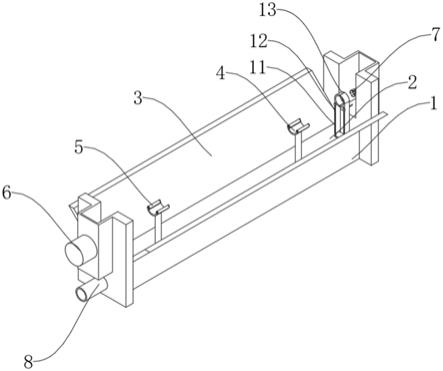

18.图1为本实用新型的立体图;

19.图2为本实用新型的正剖图;

20.图3为本实用新型的侧剖图;

21.图4为本实用新型的夹紧旋转装置立体图。

22.附图标记说明:

23.1、外壳;2、放置槽;3、挡板;4、支撑环;5、滚轮;6、伺服电机;7、夹紧旋转装置;701、电动伸缩杆;702、滑槽;703、复位弹簧;704、滑块;705、固定块;8、出料口;9、气压杆;10、连接板;11、转动板;12、连接槽;13、定位环;14、定位杆。

具体实施方式

24.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

25.本实用新型提供了如图1

‑

4所示的一种管体表面钻孔精加工用夹紧翻转装置,包括外壳1和夹紧旋转装置7,所述外壳1内壁开设有放置槽2,所述外壳1顶部设置有挡板3,所述放置槽2内部设置有支撑环4,所述支撑环4内部设置有滚轮5,所述外壳1外壁设置有伺服电机6,所述夹紧旋转装置7设置于外壳1的内壁,所述外壳1外壁开设有出料口8,所述外壳1内壁设置有气压杆9,所述气压杆9顶部设置有连接板10,所述连接板10顶部设置有转动板11,所述转动板11内部开设有连接槽12,所述连接槽12顶部设置有定位环13,所述外壳1内壁设置有定位杆14。

26.进一步的,在上述技术方案中,所述挡板3的数量设置为两个,两个所述挡板3对称分布于外壳1的两侧,所述挡板3为倾斜设置,倾斜设置的挡板3可以对钻孔过程中飞溅的碎屑进行阻拦。

27.进一步的,在上述技术方案中,所述支撑环4的数量设置为两个,两个支撑环4对称分布于放置槽2的内壁,所述支撑环4的内壁设置为二分之一圆弧形,圆弧形设置的支撑环4可以对管体进行支撑。

28.进一步的,在上述技术方案中,所述夹紧旋转装置7包括电动伸缩杆701、滑槽702、

复位弹簧703、滑块704和固定块705,所述电动伸缩杆701设置于放置槽2的内壁,所述电动伸缩杆701顶部开设有滑槽702,所述滑槽702内部设置有复位弹簧703,所述滑槽702内壁设置有滑块704,所述滑块704外壁设置有固定块705,通过夹紧旋转装置7可以对管体的两端进行夹紧旋转,从而可以对管体的任何位置进行打孔。

29.进一步的,在上述技术方案中,所述滑槽702与滑块704滑动连接,所述滑块704的外壁与滑槽702的内壁贴合,通过滑槽702和复位弹簧703可以对管体的外壁进行稳定固定。

30.进一步的,在上述技术方案中,所述固定块705的数量设置为四个,四个所述固定块705环形阵列于滑块704的顶部,所述固定块705的横截面为弧形,弧形设置的固定块705可以对管体的外表面贴合。

31.进一步的,在上述技术方案中,所述连接板10与转动板11转动连接,所述转动板11与定位杆14滑动连接,通过转动板11可以控制定位环13的闭合,从而对管体进行支撑。

32.进一步的,在上述技术方案中,所述定位环13的中心线与夹紧旋转装置7的中心线位于同一横截面,所述定位环13的纵截面为二分之一圆弧形,防止定位环13与管体的表面卡死。

33.本实用工作原理:

34.参照说明书附图1

‑

4,当需要对管体的表面进行钻孔时,将管体放入支撑环4的顶部,使管体的外壁与支撑环4外壁的滚轮5贴合,然后气压杆9收缩带动转动板11向内旋转,然后转动板11内壁开设的连接槽12在定位杆14的外壁滑动,然后转动板11一端的定位环13向内移动,使两组定位环13相互贴合,从而对管体进行稳定固定;

35.参照说明书附图1

‑

4,电动伸缩杆701向前移动,使固定块705的移动到的管体两端,然后复位弹簧703拉动滑块704在滑槽702内滑动,使固定块705对管体的外壁贴合,从而对管体进行稳定固定,之后启动伺服电机6,使伺服电机6带动夹紧旋转装置7旋转,从而对管体进行旋转,通过激光切割机对管体的表面进行钻孔,钻孔过程中产生的碎屑被挡板3阻拦并且掉落到放置槽2内,通过出料口8将碎屑吸出,当管体钻孔完成之后,气压杆9伸长,连接板10和定位环13反方向运行,使定位环13张开,之后电动伸缩杆701收缩,使固定块705脱离管体的两端将加工之后的管体取出。

36.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1