一种大容积高压容器用无缝钢管的制作方法

1.本实用新型涉及高压气体储存和运输技术领域,具体为一种大容积高压容器用无缝钢管。

背景技术:

2.随着天然气和氢气等清洁能源的推广使用,大容积高压天然气、氢气储存和运输装置得到了快速发展。高压储存和运输装置的承压主体是大容积瓶式容器和大容积钢质气瓶,目前主要通过铬钼合金钢无缝钢管旋压成型。为了提高储存和运输的效率,无缝容器向高压、大容积等高参数方向发展。例如目前加氢站用的高压储氢容器的使用压力为40~45mpa,容器的壁厚为40mm左右,今后的发展方向是达到理想的储存压力70~100mpa,容器的壁厚会显著增大。无缝钢管(尤其是厚壁无缝钢管)在旋压收口的过程中由于空间变小,多余的金属在旋轮压力的作用下流动产生堆积,不可避免地在两端封头的内壁形成褶皱。褶皱的根部是应力集中的部位,在交变应力的作用下易于导致疲劳破坏;高压氢易于在褶皱部分吸附和渗透,引发材料产生高压氢脆失效;高压天然气中的凝结水和硫化物易于积存在褶皱根部,形成硫化氢应力腐蚀环境。因此,为了高压容器的安全可靠运行,必须避免封头内壁的褶皱产生或将其消除。

3.cn 109500695 a公开了一种修磨气瓶内壁褶皱的装置,该修磨装置通过手动调节打磨单元的角度,并不能对容器封头内壁均匀修磨,容易产生环向沟痕或局部修磨凹坑。

4.cn105057987a公开了一种铝合金内胆的旋压方法,通过改进旋压工艺减少封头内壁褶皱,并利用特制的工装修磨管嘴r角附近的褶皱。虽然包括该发明在内的现有技术在改进旋压工艺方面进行了多种尝试,但是这种改进仅仅对薄壁容器有一些效果,而对于厚壁容器无论何种旋压工艺均不能有效避免褶皱的产生,并且特制的工装为条状打磨沙带,修磨量非常小,无法消除较严重的褶皱。

5.cn 108977818 a公开了一种对不锈钢褶皱区域进行酸洗的方法。这种方法仅仅能够清除表面的杂质和氧化皮,无法清除有深度的褶皱,并且该方法对环保不利,产生的固废对环境产生污染。

6.为了解决现有技术的不足,本实用新型提供一种从根本上解决厚壁容器旋压过程中由于空间变小而导致金属堆积产生褶皱的问题。

技术实现要素:

7.(一)解决的技术问题

8.针对现有技术的不足,本实用新型提供了一种大容积高压容器用无缝钢管,解决了厚壁容器旋压过程中由于空间变小而导致金属堆积产生褶皱的问题。

9.(二)技术方案

10.为实现以上目的,本实用新型通过以下技术方案予以实现:一种大容积高压容器用无缝钢管,包括母管,母管的厚度为t,所述母管的端部设有加工段,且加工段的长度为l,

所述加工段由缓冲段和车削段构成,车削段的长度为l1,所述车削段包括与缓冲段连接的锥台段及其端部的圆筒段构成,圆筒段的长度为l2。

11.进一步,所述缓冲段的长度为二十至五十毫米,车削段的长度满足关系式l1=l-(20~50)。

12.进一步,所述圆筒段的长度l2为八十至一百五十毫米。

13.进一步,所述车削段端部的圆筒段的厚度为0.5~0.75t。

14.进一步,所述锥台段为锥台形,锥台段的一端厚度与母管厚度一致,锥台段的另一端厚度与圆筒段的厚度一致。

15.进一步,所述母管的两端均设有加工段。

16.(三)有益效果

17.本实用新型提供了一种大容积高压容器用无缝钢管。具备以下有益效果:

18.1、该大容积高压容器用无缝钢管,经过机加工后的钢管外表面尺寸精度高,光洁度高,使旋压后的容器封头外表面非常光滑。

19.2、该大容积高压容器用无缝钢管,通过机加工的方法去除钢管两端多余的金属,从根本上解决了由于旋压过程中空间变小、多余金属堆积产生严重褶皱的问题。

20.3、该大容积高压容器用无缝钢管,结构简单,管端加工简便易行,利于提高生产效率。

21.4、该大容积高压容器用无缝钢管,由所述无缝钢管制成的高压容器强度满足设计要求,并且可以避免封头部位的应力集中、应力腐蚀和氢脆,提高高压容器的服役寿命。

附图说明

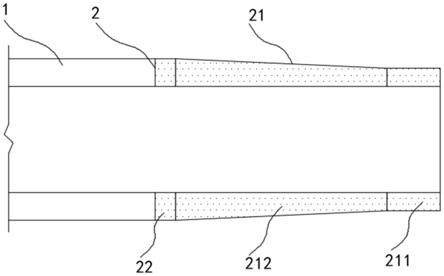

22.图1为本实用新型的结构剖视图。

23.图2为本实用新型旋压成型后容器的结构示意图。

24.图中:1、母管;2、加工段;21、车削段;22、缓冲段;211、圆筒段;212、锥台段。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.实施例一

27.如图1所示,包括母管1,母管1的厚度为t,母管1的两端均设有加工段2,加工段2靠近母管1的一端为旋压的起始位置,加工段2的长度为l,加工段2由缓冲段22和车削段21构成,车削段21端部的圆筒段211的厚度为0.5~0.75t,车削段21的长度为l1,缓冲段22的长度为二十至五十毫米,车削段21的长度满足关系式l1=l-(20~50),车削段21包括与缓冲段22连接的锥台段212及其端部的圆筒段211构成,锥台段212为锥台形,锥台段212的一端厚度与母管1厚度一致,锥台段212的另一端厚度与圆筒段211的厚度一致,圆筒段211的长度为l2,圆筒段211的长度l2为八十至一百五十毫米。使用经过评定的旋压程序,使无缝钢管管端经旋压成型后封头的厚度均匀一致,并保证圆筒段211有足够的厚度加工内外螺纹。如

图2所示,对加工段2进行旋压形成封头和瓶口,封头为半球形或椭圆形,由于封头的壁厚均匀一致,旋压过程中无多余的金属流动产生堆积,因此封头内壁光滑,在封头内壁及r角位置无明显的褶皱产生。

28.由于钢管两端壁厚减薄的位置距离旋压起始的位置有一定的距离,因此容器旋压成型后保证了筒体向封头的过渡部位厚度不减薄。另外由于半球形封头或椭球形封头的受力较好,容器均能顺利通过后续的疲劳试验和爆破试验。由所述无缝钢管制成的高压容器在盛装高压天然气和高压氢气服役几个检验周期之后进行定期检验,均未发现腐蚀痕迹。

29.实施例二

30.利用常规热轧或冷拔工艺生产出满足尺寸精度要求的母管1,材质为4130x,规格为φ485*40mm,母管1的厚度为40mm,母管1的两端均设有加工段2,且加工段2的长度为l,l=350mm,加工段2由缓冲段22和车削段21构成,车削段21通过缓冲段22与母管1圆滑过渡,车削段21端部的圆筒段211处的车削厚度取为0.4t=0.4*40=16mm,车削段21的长度为l1,车削段21包括与缓冲段22连接的锥台段212及其端部的圆筒段211构成,锥台段212为锥台形,锥台段212的一端厚度与母管1厚度一致,锥台段212的另一端厚度与圆筒段211的厚度一致,锥台段212的两端距圆筒段211端部的距离分别为100mm和320mm,圆筒段211的长度为l2,l2的长度取为100mm。使用经过评定的旋压程序,使无缝钢管管端经旋压成型后封头的厚度均匀一致,并保证圆筒段211有足够的厚度加工内外螺纹。如图2所示,对加工段2进行旋压形成封头和瓶口,由于封头的壁厚均匀一致,旋压过程中无多余的金属流动产生堆积,因此封头内壁光滑,在封头内壁及r角位置无明显的褶皱产生

31.工作原理:使用时,将母管1固定在数控车床上,从管端开始沿轴向对母管1进行车削加工,厚度方向的车削量为(0.25~0.5)t(即车削段21端部的圆筒段211的厚度为0.5t~0.75t),距离管端l2的长度区域加工成圆柱形(即圆筒段211),距离管端l2~l1的长度区域加工成锥台形(即锥台段212),在距离管端l1的位置圆滑过渡到母管原始壁厚。

32.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

33.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1