一种折弯模具的制作方法

1.本实用新型涉及模具技术领域,尤其涉及一种折弯模具。

背景技术:

2.随着模具行业的日新月异快速发展,在竞争日趋激烈的大背景下,提高效率、降低成本就摆在了所有模具厂面前,要想更好更快的发展自己,除了提供更好的服务,更优质的品质外,谁能尽可能的降低成本,那么最后才能在这个大浪淘沙的模具行业生存下来,因此就需要企业不断地创新出更实用更节约成本的新技术。

3.目前,汽车模具侧整折弯利用自制斜楔结构实现的,传统的侧整折弯结构,斜楔滑块装在上模座上,侧整刀块固定在斜楔滑块上,驱动导板固定在下模座上。上模随压机滑块下行,运动到下死点前113.4毫米时,斜楔滑块开始沿驱动导板方向运动,上模继续下行到下死点前70毫米时,压料芯开始接触板件,并压紧板件,上模运行到下死点前5毫米时,侧整刀块开始侧整,到达下死点,镦死块镦死,侧整结束。上模随压机滑块上行时,斜楔氮气缸回程时,侧整刀回退,离开板件,上行至下死点前70毫米压料芯脱离板件,压料芯的压力源工作结束,斜楔滑块继续回程,运动到下死点前113.4毫米时,斜楔运动结束,上模随压机滑块上行至上死点,模具来回一个循环动作结束。

4.这种传统的折弯机构,自制斜楔结构复杂,增加模具的设计难度和复杂程度;与斜楔配套的标准件很多,模具加长加宽,模具加重;同时也加大了现场装配、加工以及调试的工作量和难度,加大了模具制造成本和制造周期,降低了生产的效率,现有的折弯模具在折弯时还会出现板件回弹的现象,影响折弯的精确度,现有的折弯模具在折弯完成后不便于取件。

5.针对以上技术问题,本实用新型公开了一种折弯模具,本实用新型具有简化模具结构,降低模具的设计难度和复杂程度,缩短模具的制造周期以及降低模具的制造成本,方便现场装配、加工和调试,大大减少工作量和难度,便于取件,提高生产效率等优点。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供了一种折弯模具,以解决现有技术中折弯模具结构复杂,增加模具的设计难度和复杂程度,模具的制造周期长,制造成本高,同时也加大了现场装配、加工以及调试的工作量和难度,降低了生产的效率,在折弯完成后不便于取件等技术问题,本实用新型具有简化模具结构,降低模具的设计难度和复杂程度,缩短模具的制造周期以及降低模具的制造成本,方便现场装配、加工和调试,大大减少工作量和难度,提高生产的效率等优点。

7.本实用新型通过以下技术方案实现:本实用新型公开了一种折弯模具,包括下模和上模,下模设置在上模的下部;下模包括下模座、镦死块、托料芯和折弯刀,下模座的顶端设置有托料芯安装槽,托料芯安装槽前后两侧的顶部分别设置有与其连通的折弯刀安装槽,镦死块固定设置在托料芯安装槽的底壁上,托料芯设置在托料芯安装槽内,并且托料芯

位于镦死块的上部,托料芯安装槽的下部设置有氮气缸,氮气缸的活塞杆端部向上与托料芯的底端固定连接,折弯刀安装槽的底壁上固定设置有折弯刀垫板,折弯刀固定设置在折弯刀垫板的顶端;上模包括上模座和凸模,凸模固定设置在上模座的底端,并且凸模与托料芯位置对应。

8.优选的,为了可以很好的控制板件回弹,托料芯前后两侧的顶部与折弯刀位置对应设置有避让槽,折弯刀的端部伸入避让槽,折弯刀与托料芯相对的端面的顶部朝背向托料芯的一侧倾斜,倾斜的角度为6度,并且倾斜面的顶部位于避让槽的外部。板件在折弯刀倾斜面的作用下可以很好的向内弯折进入避让槽内,从而在板件折弯完成后可以有效的控制板件回弹。

9.优选的,为了可以很好的对托料芯进行上下方向的限位,提高折弯的精确度,托料芯顶端的左右两侧均竖直螺接固定有安全螺栓,下模座上与安全螺栓位置对应设置有限位孔,安全螺栓的底部贯穿托料芯的底端伸入限位孔内,并且安全螺栓的底部可在限位孔内上下滑动。

10.优选的,为了防止在折弯结束后板件粘附在凸模上不便于取件,凸模的底端设置有插孔,插孔内设置有上模打料销,上模打料销的顶端与凸模通过压簧连接,上模打料销的底端位于凸模底端的下部。

11.优选的,为了可以很好的对板件进行定位,下模顶端位于托料芯安装槽的前后两侧的位置处分别设置有定位板。定位板可以对板件进行预定位。

12.优选的,为了可以很好的对板件进行精确定位,托料芯的顶端设置有定位销。定位销与板件上的通孔卡合,实现对板件的精确定位。

13.本实用新型具有以下优点:

14.(1)传统的折弯模具中,折弯刀设置在上模上,将折弯刀设置在上模需要利用自制的斜楔滑块实现,斜楔滑块结构复杂,与斜楔滑块配套的标准件多,从而增加了模具的复杂程度和设计难度,模具的制造周期长,制造成本高,同时也加大了现场装配、加工以及调试的工作量和难度,降低了生产的效率,本实用新型通过将折弯刀设置在下模上,无需使用带自制斜楔滑块的侧整结构,简化了折弯模具的结构,降低了折弯模具的复杂程度和设计难度,缩短了模具的制造周期,降低了模具的制造成本,同时也便于现场的装配、加工以及调试,提高了生产的效率;

15.(2)本实用新型中,托料芯前后两侧的顶部与折弯刀位置对应设置有避让槽,折弯刀的端部伸入避让槽,折弯刀与托料芯相对的端面的顶部朝背向托料芯的一侧倾斜,倾斜的角度为6度,并且倾斜面的顶部位于避让槽的外部。从而,在折弯时,板件先与折弯刀倾斜面的顶部接触,并在斜面的作用下,板件向内弯折并进入避让槽内,同时折弯刀的倾斜面可以很好的与板件的侧壁贴触,在折弯完成后可以有效的控制板件回弹;

16.(3)本实用新型中,在折弯结束后,板件在氮气缸的作用下被托料芯顶起,同时配合上模打料销压紧板件,防止板件粘附在凸模上,便于将折弯完成的板件取出。

附图说明

17.图1为本实用新型中上模下行过程中凸模刚与板件接触时侧视方向剖视图;

18.图2为本实用新型中上模下行到底时侧视方向剖视图;

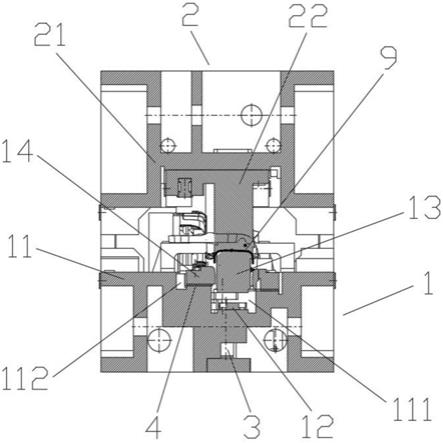

19.图3为下模顶部结构示意图;

20.图4为图1中a处结构放大示意图;

21.图5为上模底部结构示意图;

22.图6为传统的侧整折弯模具侧视方向剖视图。

23.图中:1、下模;11、下模座;111、托料芯安装槽;112、折弯刀安装槽;12、镦死块;13、托料芯;131、避让槽;14、折弯刀;2、上模;21、上模座;22、凸模;3、氮气缸;4、折弯刀垫板;5、安全螺栓;6、定位板;7、定位销;8、上模打料销;9、板件。

具体实施方式

24.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

25.实施例1

26.实施例1公开了一种折弯模具,如图1和图2所示,包括下模1和上模2,下模1设置在上模2的下部;

27.如图1和图3所示,下模1包括下模座11、镦死块12、托料芯13和折弯刀14,下模座11的顶端设置有托料芯安装槽111,托料芯安装槽111前后两侧的顶部分别设置有与其连通的折弯刀安装槽112,镦死块12固定设置在托料芯安装槽的底壁111上,托料芯13设置在托料芯安装槽111内,并且托料芯13位于镦死块12的上部,托料芯安装槽111的下部设置有氮气缸3,氮气缸3的活塞杆端部向上与托料芯13的底端固定连接,折弯刀安装槽112的底壁上固定设置有折弯刀垫板4,折弯刀14固定设置在折弯刀垫板4的顶端;如图4所示,托料芯13前后两侧的顶部与折弯刀14位置对应设置有避让槽131,折弯刀14的端部伸入避让槽131内,折弯刀14与托料芯13相对的端面的顶部朝背向托料芯13的一侧倾斜,倾斜的角度b为6度,并且倾斜面的顶部位于避让槽131的外部;如图3所示,托料芯13顶端的左右两侧均竖直螺接固定有安全螺栓5,下模座11上与安全螺栓5位置对应设置有限位孔(图中未标出),安全螺栓5的底部贯穿托料芯13的底端伸入限位孔内,并且安全螺栓5的底部可在限位孔内上下滑动,安全螺栓5的设置避免托料芯在顶升与下降时偏离竖直方向,起到对托料芯的上下方向进行安全限位的作用,提高折弯的精确度,下模11顶端位于托料芯安装槽111的前后两侧的位置处分别设置有定位板6,托料芯13的顶端还设置有定位销7,定位板6可对板件9进行预定位,定位销7可对板件9进行精确定位;

28.如图1和图5所示,上模2包括上模座21和凸模22,凸模22固定设置在上模座21的底端,并且凸模22与托料芯13位置对应;如图5所示,凸模22的底端设置有插孔(图中未标出),插孔内设置有上模打料销8,上模打料销8的顶端与凸模22通过压簧(图中未标出)连接,上模打料销8的底端位于凸模22底端的下部。

29.本实施例的工作过程如下:

30.一、开模阶段:

31.1、压机上行打开,上模座21及其上模附件(包含凸模22、上模打料销8)抬起;

32.2、托料芯13在氮气缸3的弹力作用,向上运动1个托料芯行程,此时折弯刀14的型面低于托料芯13型面;

33.3、自动化送料,前序步骤得到的板件9被精准放到托料芯13的顶部,并定位好。

34.二、合模阶段:

35.1、上模座21及其上模附件(包含凸模22、上模打料销8)随着压机下行,上模打料销8先接触板件9,然后压簧被压缩,上模打料销8的底部收缩进插孔内,接着,凸模22接触板件9,并与托料芯13一起压紧板件9;

36.2、随着上模2继续向下运动,压机赋予上模2向下的压力逐渐加大,当它大于下模1上氮气3缸提供的力时,上模2、板件9随同托料芯13一起向下运动,当板件9触到折弯刀14时,上模2继续向下运动,在折弯刀14倾斜面的作用下,折弯刀14挤压板件9向内折弯,板件9向内折弯开始;

37.3、托料芯13运动到下死点,即与镦死块12镦死到底,板件9向内折弯结束,此时板件9在折弯刀14的作用下向内折弯进入避让槽131内,折弯刀的倾斜面可以很好的与板件贴触,从而有效控制了板件9折弯后的回弹。

38.三、取件阶段:

39.1、压机上行,上模座21及其上模附件(包含凸模22、上模打料销8)向上抬起;

40.2、托料芯13在氮气缸3的弹力作用,向上运动1个托料芯行程,此时,凸模22与托料芯13配合压紧板件9;

41.3、压机继续上行,凸模22向上离开板件9,上模打料销8在压簧的作用下继续压紧板件9,避免板件9粘附在凸模22上影响取件;

42.4、压机继续上行,上模打料销8离开板件9,此时,将板件9从托料芯13的顶部取出。

43.如图6所示,传统的侧整折弯结构,斜楔滑块装在上模座上,侧整刀块固定在斜楔滑块上,驱动导板固定在下模座上。本实用新型通过将折弯刀14设置在下模1上,无需使用带自制斜楔滑块的侧整结构,简化了折弯模具的结构,降低了折弯模具的复杂程度和设计难度,缩短了模具的制造周期,降低了模具的制造成本,同时也便于现场的装配、加工以及调试,提高了生产的效率,同时通过折弯刀14上倾斜面与托料芯13侧壁上避让槽131的设置有效的控制了板件9的回弹,在折弯结束后,板件9在氮气缸3的作用下被托料芯13顶起,同时配合上模打料销8压紧板件9,防止板件9粘附在凸模22上,便于将折弯完成的板件9取出。

44.以上所述,并未所有列举,因此,本实用新型具体实现并不受上述方式的限制。只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的变动,或未经改进将本实用新型的构思和技术方案直接应用于其他场合,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1