一种飞边毛刺去除装置的制作方法

1.本实用新型涉及机加工技术领域,具体涉及一种飞边毛刺去除装置。

背景技术:

2.在轨道车辆制造过程中,铝合金焊接技术是车体制造的重要手段,焊接技术及焊接方法的改进和提高能够使车体强度更加安全可靠,从根本上确保轨道交通车辆的安全运行。搅拌摩擦焊自上世纪九十年代诞生以来,由于其多个方面优于传统焊接技术,已经在铝合金焊接领域的应用越来越成熟,尤其是在在很多铝合金动车和城轨车体制造过程中,铝合金车体的很多部位都使用了搅拌摩擦焊技术,其相较于熔焊方法来说,在缺陷控制、使用成本、工作效率及适用范围方面都有很大的优势,但是也有很多问题,比如焊接工件必须刚性固定,对工装要求高;搅拌头磨损消耗太快;搅拌摩擦焊焊道两侧的飞边毛刺很多等等。其中焊道两侧的飞边毛刺频发,且搅拌摩擦焊方法造成的飞边毛刺也较难去除,已经严重影响焊缝的表面质量。

3.传统焊接方法焊后处理一般使用打磨的方式,但并不适用于搅拌摩擦焊的焊后处理,原因是目前用于铝合金车体制造的搅拌摩擦焊技术多数用于大部件的焊接,以城轨车体为例,侧墙、车顶、地板、车钩等部件,合计共28道长大焊缝,单车合计约600米长焊缝需要打磨处理,传统方式打磨即人工使用风动或电动工具通过千叶片进行人工打磨,耗时时间长,效率较低,且打磨工艺造成风动工具、磨片等工具材料消耗,同时带来大量的打磨粉尘污染,造成人力和物力的成本的消耗,并且传统打磨方式在使用千叶片打磨时。本发明通过一种自动打磨设备,为去除搅拌摩擦焊焊道两侧的飞边毛刺提供了一种有效的解决方式,能够有效降低搅拌焊缝打磨成本,解决打磨成本高效率低的问题,提高经济效益。

4.现有技术中,目前的去除飞边毛刺的方法就是通过风动工具或者电动工具使用千叶片进行打磨去除。

5.人工使用风动或电动工具通过千叶片进行人工打磨,打磨时间长,效率较低,且打磨工艺造成风动工具、磨片等工具材料消耗,同时带来大量的打磨粉尘污染,造成人力和物力的成本的消耗。

技术实现要素:

6.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是提供一种能够提升打磨效率,减少打磨时间的飞边毛刺去除装置。

7.为了解决上述技术问题,本实用新型采用的技术方案为:

8.提供一种飞边毛刺去除装置,包括车架、行走机构以及打磨机构;所述行走机构设置在车架的两侧;

9.所述打磨机构包括铣刀和刀架,所述铣刀通过刀架连接在车架上,所述铣刀对车架经过的位置进行打磨。

10.本实用新型的有益效果在于:通过本装置,能够对车架经过的位置进行打磨,采用

铣刀,通过铣削的方式去除焊道两侧的飞边毛刺,可以有效避免磨片的消耗,并且完全没有粉尘污染;相比较于传统打磨,铣削方式能精确去除焊道两侧的飞边毛刺,不会造成除飞边毛刺外其它部位的损伤;由于铣削的效率高于打磨的效率,因此能够大幅提高工作效率,尤其在大批量生产中优势明显,可作为智能制造设备的辅助单元,具有良好的使用前景。

附图说明

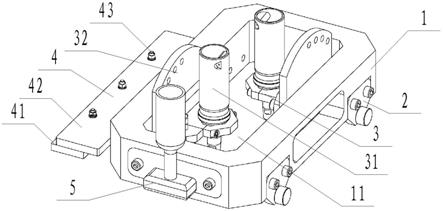

11.图1所示为本实用新型具体实施方式的一种飞边毛刺去除装置的立体示意图;

12.图2所示为本实用新型具体实施方式的一种飞边毛刺去除装置的正视示意图;

13.图3所示为本实用新型具体实施方式的一种飞边毛刺去除装置的侧视示意图;

14.标号说明:1、车架;11、垂直通道;2、行走机构;21、紧固件;22、支撑件;23、轮体;3、打磨机构;31、铣刀;32、刀架;4、定位机构;41、定位板;42、连接板;43、可拆卸组件;5、除屑机构;51、风道;52、鼓风机;53、扩散口。

具体实施方式

15.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

16.请参照图1至图3所示,本实用新型的一种飞边毛刺去除装置,包括车架1、行走机构2以及打磨机构3;所述行走机构2设置在车架1的两侧;

17.所述打磨机构3包括铣刀31和刀架32,所述铣刀31通过刀架32连接在车架1上,所述铣刀31对车架1经过的位置进行打磨。

18.从上述描述可知,通过本装置,能够对车架1经过的位置进行打磨,采用铣刀31,通过铣削的方式去除焊道两侧的飞边毛刺,可以有效避免磨片的消耗,并且完全没有粉尘污染;相比较于传统打磨,铣削方式能精确去除焊道两侧的飞边毛刺,不会造成除飞边毛刺外其它部位的损伤;由于铣削的效率高于打磨的效率,因此能够大幅提高工作效率,尤其在大批量生产中优势明显,可作为智能制造设备的辅助单元,具有良好的使用前景。

19.进一步的,所述车架1中部设置有上下方向的垂直通道11,所述打磨机构3有两组,两组所述打磨机构3设置在垂直通道11内,所述铣刀31通过刀架32连接在垂直通道11内;

20.两组所述打磨机构3的铣刀31的刀轴相互平行。

21.进一步的,所述支架上设置有弹性件和调节固定件,所述弹性件套设在铣刀31上,所述铣刀31通过调节固定件连接在刀架32上。

22.从上述描述可知,通过弹性件的设置,能够微调铣刀31上下震动过程,避免出现由于型材变形导致铣削到型材的情况;通过调节固定件,能够铣刀31实现宽度尺寸定位和铣刀31高度调节。

23.进一步的,所述调节固定件与铣刀31之间具有吸能垫片。

24.从上述描述可知,通过吸能垫片的设置,能够吸收铣刀31工作过程中的震动,稳定装置。

25.进一步的,所述垂直通道11包括互为对向的两个侧壁,两组所述打磨机构3分别设置在两个侧壁上。

26.进一步的,所述铣刀31为风动直磨铣刀31。

27.进一步的,所述行走机构2包括紧固件21、支撑件22和轮体23,所述轮体23转动连接在支撑件22上,所述支撑件22通过紧固件21连接在车架1上。

28.进一步的,所述行走机构2有四组,四组所述行走机构2分置于车架1的两侧。

29.进一步的,所述装置还包括定位机构4;

30.所述定位机构4包括定位板41、连接板42和可拆卸组件43,所述连接板42连接在车架1上,所述所述定位板41通过可拆卸组件43可拆卸连接在连接板42上。

31.从上述描述可知,通过定位机构4的设置,能够通方便定位,保证走线的准确性。

32.进一步的,所述装置还包括除屑机构5,所述除屑机构5包括风道51、鼓风机52和扩散口53,所述扩散口53连接在鼓风机52的出风口上,所述风道51连接在鼓风机52的进风口上。

33.实施例一

34.一种飞边毛刺去除装置,包括车架、行走机构以及打磨机构;所述行走机构设置在车架的两侧;

35.所述打磨机构包括铣刀和刀架,所述铣刀通过刀架连接在车架上,所述铣刀对车架经过的位置进行打磨。

36.所述车架中部设置有上下方向的垂直通道,所述打磨机构有两组,两组所述打磨机构设置在垂直通道内,所述铣刀通过刀架连接在垂直通道内;

37.两组所述打磨机构的铣刀的刀轴相互平行。

38.所述支架上设置有弹性件和调节固定件,所述弹性件套设在铣刀上,所述铣刀通过调节固定件连接在刀架上。

39.所述调节固定件与铣刀之间具有吸能垫片。

40.所述垂直通道包括互为对向的两个侧壁,两组所述打磨机构分别设置在两个侧壁上。

41.所述铣刀为风动直磨铣刀。

42.所述行走机构包括紧固件、支撑件和轮体,所述轮体转动连接在支撑件上,所述支撑件通过紧固件连接在车架上。

43.所述行走机构有四组,四组所述行走机构分置于车架的两侧。

44.所述装置还包括定位机构;

45.所述定位机构包括定位板、连接板和可拆卸组件,所述连接板连接在车架上,所述所述定位板通过可拆卸组件可拆卸连接在连接板上。

46.所述装置还包括除屑机构,所述除屑机构包括风道、鼓风机和扩散口,所述扩散口连接在鼓风机的出风口上,所述风道连接在鼓风机的进风口上。

47.实施例二

48.一种飞边毛刺去除装置,与实施例一想相同之处不再赘述,其中还包括对铣削屑进行清扫的扫屑机构。

49.综上所述,本实用新型提供的一种飞边毛刺去除装置结构简单,通用性强,适用于动车、地铁等各种车型;

50.可以在人工辅助下实现自动打磨,能够大幅度提高打磨效率,减少打磨时间;

51.通过铣削的方式去除焊道两侧的飞边毛刺,可以有效避免磨片的消耗,并且完全

没有粉尘污染;

52.相比较于传统打磨,铣削方式能精确去除焊道两侧的飞边毛刺,不会造成除飞边毛刺外其它部位的损伤;

53.大幅提高工作效率,尤其在大批量生产中优势明显,可作为智能制造设备的辅助单元,具有较好的使用前景。

54.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1