起重机腹杆的剪切装置以及剪切工装的制作方法

1.本实用新型涉及机械加工技术领域,具体地涉及起重机腹杆的剪切装置以及剪切工装。

背景技术:

2.目前,利用冲剪模具对起重机腹杆进行剪切加工。其中,冲剪模具中设置有用于对起重机腹杆进行剪切的一对刀板即上刀板和下刀板,其中,上刀板和下刀板的刀刃彼此相互对齐,当加热后的起重机腹杆放置于一对刀板之间后,上刀板和下刀板的刀刃彼此相互靠近后,对起重机腹杆进行挤压式的剪切。

3.然而,上述挤压式的剪切极易出现粘刀现象,因此,需要人工干预,影响了剪切作业的效率。

技术实现要素:

4.本实用新型的目的是为了克服现有技术存在的挤压式的剪切极易出现粘刀现象的问题,提供了起重机腹杆的剪切装置,该起重机腹杆的剪切装置具有一对刀板,一对刀板的一对所述剪切端在垂直于所述刀板的剪切方向的方向上彼此之间形成有错开间隙,从而减少了刀板在剪切作业中与热的起重机腹杆相粘连的几率。

5.为了实现上述目的,本实用新型一方面提供起重机腹杆的剪切装置,所述起重机腹杆的剪切装置包括彼此相互对置的一对刀板,所述刀板具有剪切端,一对所述刀板设置为能够彼此相互靠近以能够对所述起重机腹杆进行剪切,其中:一对所述剪切端在垂直于所述刀板的剪切方向的方向上彼此之间形成有错开间隙。

6.上述技术方案,通过使得一对剪切端在垂直于刀板的剪切方向的方向上彼此之间形成错开间隙,相比起一对剪切端彼此相互对齐设置以进行挤压式剪切的方式,减少了刀板在剪切过程中与热的起重机腹杆相粘连的几率,由此减少了后续的人为干预环节,提高了作业效率;同时,还能够使得起重机腹杆剪切形成的端口稳定地闭合,大大减少了剪切形成的端口炸开的现象,提高了后续的焊接品质。另外,该起重机腹杆的剪切装置适于剪切管径不同的起重机腹杆。

7.优选地,所述错开间隙的间距为0.6mm

‑

0.8mm。

8.优选地,所述剪切端包括沿所述剪切方向延伸的剪切直面以及与所述剪切直面倾斜连接的剪切斜面。

9.优选地,所述剪切直面和所述剪切斜面之间所形成的夹角为70

°‑

90

°

。

10.优选地,所述刀板包括刀板本体,所述剪切端连接于所述刀板本体,所述刀板本体具有成角度连接于所述剪切斜面的本体倾斜面,所述本体倾斜面在沿所述剪切方向上逐渐靠近所述剪切直面。

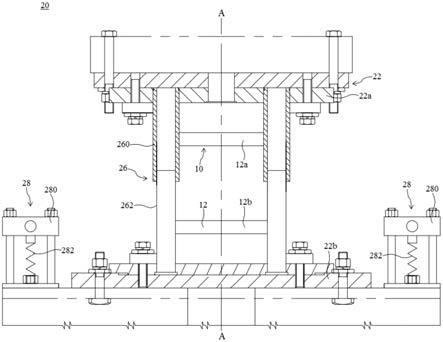

11.优选地,所述刀板本体具有连接于所述剪切直面的弧形面,所述弧形面朝向所述刀板本体内的方向凹陷。

12.本实用新型第二方面提供剪切工装,所述剪切工装包括彼此相互对置的一对装配体以及本实用新型所提供的起重机腹杆的剪切装置;其中:

13.一对所述装配体包括第一装配体和第二装配体,一对所述刀板包括装配于所述第一装配体的第一刀板和装配于所述第二装配体的第二刀板,所述第一装配体设置为能够带动所述第一刀板靠近或是远离所述第二刀板。

14.优选地,所述装配体包括固定部以及可旋转设置于所述固定部的旋转部,所述刀板设置于相应的所述旋转部,所述旋转部能够带动相应的所述刀板围绕该刀板的纵向轴线相对于所述固定部旋转。

15.优选地,所述刀板通过连接体连接于相应的所述旋转部,所述刀板可拆卸地装配于相应的所述旋转部;和/或

16.所述剪切工装包括装配于所述固定部的用于测量所述旋转部的旋转角度的圆弧刻度尺。

17.优选地,所述剪切工装包括设置于一对所述装配体之间的导向机构,所述导向机构包括导向柱以及套装于所述导向柱且能够相对于所述导向柱滑动的导向筒体,其中:所述导向柱设置于其中一个所述装配体,所述导向筒体设置于另一个所述装配体;和/或

18.所述剪切工装包括能够共同支撑所述起重机腹杆的一对缓冲机构,所述缓冲机构包括能够支撑所述起重机腹杆的支撑体以及能够弹性支撑所述支撑体以对所述支撑体缓冲的弹性体。

附图说明

19.图1是本实用新型优选实施方式的剪切工装的主视结构示意图,其中,设置有本实用新型优选实施方式的起重机腹杆的剪切装置;

20.图2是沿图1中a

‑

a线所截取的剖面结构示意图,其中,示出了本实用新型优选实施方式的起重机腹杆的剪切装置的剖面结构示意图;

21.图3是图2中b处所示的局部放大结构示意图。

22.附图标记说明

23.10

‑

起重机腹杆的剪切装置;12

‑

刀板;120

‑

刀板本体;120a

‑

本体倾斜面;120b

‑

弧形面;122

‑

剪切端;12a

‑

第一刀板;12b

‑

第二刀板;14a

‑

剪切直面;14b

‑

剪切斜面;20

‑

剪切工装;22

‑

装配体;220

‑

固定部;222

‑

旋转部;22a

‑

第一装配体;22b

‑

第二装配体;24

‑

连接体;24a

‑

第一连接体;24b

‑

第二连接体;26

‑

导向机构;260

‑

导向柱;262

‑

导向筒体;28

‑

缓冲机构;280

‑

支撑体;282

‑

弹性体。

具体实施方式

24.在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指结合附图和实际应用中所示的方位理解,“内、外”是指部件的轮廓的内、外。

25.本实用新型提供了起重机腹杆的剪切装置,结合图1和图2中所示,起重机腹杆的剪切装置10包括彼此相互对置的一对刀板12,一对刀板12可分别为第一刀板12a和第二刀板12b,其中,第一刀板12a可设置于第二刀板12b的上方,刀板12具有剪切端122,一对刀板12设置为能够彼此相互靠近以使得一对剪切端122彼此相互靠近而能够对起重机腹杆进行

剪切,需要说明的是,可利用压紧机构(图中未示出)将起重机腹杆固定于一对刀板12之间以便于一对剪切端122彼此相互靠近后能够对起重机腹杆进行剪切,其中:一对剪切端122在垂直于刀板12的剪切方向的方向上彼此之间形成有错开间隙,可以理解的是,从图1所示的方位看,一对剪切端122可在水平方向上彼此相互形成有错开间隙。通过使得一对剪切端122在垂直于刀板12的剪切方向的方向上彼此之间形成错开间隙,也就是说,一对剪切端122在水平方向上彼此之间形成有间隙,相比起一对剪切端彼此相互对齐设置以进行挤压式剪切的方式,减少了刀板12在剪切过程中与热的起重机腹杆相粘连的几率,由此减少了后续的人为干预环节,提高了作业效率;同时,还能够使得起重机腹杆剪切形成的端口稳定地闭合,大大减少了剪切形成的端口炸开的现象,提高了后续的焊接品质。另外,该起重机腹杆的剪切装置适于剪切管径不同的起重机腹杆。需要说明的是,刀板12的剪切方向与一对刀板12彼此相互靠近的方向相一致。

26.可以明白的是,第一刀板12a可设置于第二刀板12b的上方,第二刀板12b可固定设置,第一刀板12a可设置为能够朝向第二刀板12b移动,由此使得一对刀板12彼此相互靠近。

27.错开间隙的间距可为0.6mm

‑

0.8mm,这样,不仅保证了剪切效果,而且进一步减少了粘刀现象。也就是说,一对剪切端122在水平方向上彼此之间形成有0.6mm

‑

0.8mm的间隙。

28.结合图2和图3中所示,剪切端122可包括沿剪切方向延伸的剪切直面14a以及与剪切直面14a倾斜连接的剪切斜面14b。其中,剪切直面14a和剪切斜面14b之间所形成的夹角α可为70

°‑

90

°

,将夹角α设定在上述范围内,进一步提高了剪切效果,同时,还使得剪切形成的端口更加稳定的闭合,进一步减少了剪切形成的端口炸开的现象。进一步优选地,剪切直面14a和剪切斜面14b之间所形成的夹角α可为75

°‑

85

°

29.结合图2和图3中所示,刀板12可包括刀板本体120,刀板本体120可装配于待安装部如剪切工装的相应的装配体,由此可固定刀板12,剪切端122可连接于刀板本体120,刀板本体120可设置为具有成角度连接于剪切斜面14b的本体倾斜面120a,本体倾斜面120a在沿剪切方向上可逐渐靠近剪切直面14a。通过在刀板本体120上设置本体倾斜面120a,并使得本体倾斜面120a在剪切方向上逐渐收窄,也就是说,在彼此相互靠近的方向上逐渐收窄,从而能够减少起重机腹杆在剪切过程中的变形。

30.此外,刀板本体120可设置为具有连接于剪切直面14a的弧形面120b,弧形面120b可设置为朝向刀板本体120内的方向凹陷,也就是说,弧形面120b可呈凹陷状。通过设置弧形面120b,可减少刀板12在剪切过程中的受力,由此提高了刀板12的使用周期。

31.本实用新型还提供了剪切工装,剪切工装20可包括彼此相互对置的一对装配体22以及本实用新型所提供的起重机腹杆的剪切装置10;其中:一对刀板12中的一个刀板12可设置于其中一个装配体22,一对刀板12中的另一个刀板12可设置于另一个装配体22,一对装配体22中的一个装配体22可设置为能够带动相应的刀板12靠近或是远离另一个刀板12。通过使得其中一个装配体22带动相应的刀板靠近或是远离另一个刀板12,从而实现了使得一对刀板12彼此相互靠近而能够对起重机腹杆进行剪切。

32.结合图1和图2中所示,一对装配体22可包括第一装配体22a和第二装配体22b,第一装配体22a可设置于第二装配体22b的上方,第一刀板12a可设置于第一装配体22a,第二刀板12b可设置于第二装配体22b,第一装配体22a可设置为能够带动第一刀板12a靠近或是远离第二刀板12b。

33.装配体22可包括固定部220以及可旋转设置于固定部220的旋转部222,一对刀板12可分别设置于相应的装配体22的旋转部222,旋转部222可设置为能够带动相应的刀板12围绕该刀板12的纵向轴线相对于固定部220旋转,这样,可对刀板12的剪切角度进行调整,以满足剪切需求。此外,还需要说明的是,由于旋转部222可带动相应的刀板12旋转,由此可使得一对刀板12的剪切端始终能够彼此相互对置以保证剪切作业。

34.为了便于装配刀板12,如图2中所示,刀板12可通过连接体24连接于相应的旋转部222,刀板12可拆卸地装配于相应的旋转部222,以便于更换刀板12,可以理解的是,连接体24可装配于相应的旋转部222,刀板12可装配于相应的连接体24。其中,可在刀板12上设置沿垂直于刀板12的剪切方向延伸的安装孔,同时可在相应的连接体24设置与安装孔相配合的装配孔,紧固件如螺栓穿过安装孔和装配孔以将刀板12固定于相应的连接体24。当需要更换刀板12时,拆卸紧固件即可。

35.为了准确定位旋转部222的旋转角度,可在固定部220上装配用于测量旋转部222的旋转角度的圆弧刻度尺。其中,圆弧刻度尺可设置于位于下方的固定部220。

36.如图1中所示,可在一对装配体22之间设置导向机构26,导向机构26可包括导向柱260以及套装于导向柱260且能够相对于导向柱260滑动的导向筒体262,其中:导向柱260设置于其中一个装配体22,导向筒体262可设置于另一个装配体22。通过设置导向机构26,可使得一对刀板12彼此之间稳定地靠近或是稳定地远离。具体来讲,导向筒体262可设置于第一装配体22a,导向柱260可设置于第二装配体22b,导向筒体262可在驱动作用下沿着导向柱260滑动,由此可使得一对刀板12彼此之间相互靠近或是相互远离。

37.另外,可设置能够共同支撑起重机腹杆的一对缓冲机构28,缓冲机构28可包括能够支撑起重机腹杆的支撑体280以及能够弹性支撑支撑体280以对支撑体280缓冲的弹性体282,当起重机腹杆受力较大时,弹性体282可对支撑体280起到缓冲作用,以减少起重机腹杆的受损。其中,弹性体282可包括弹簧。

38.此外,可设置压紧机构(图中未示出),由此,可利用压紧机构将起重机腹杆固定于一对缓冲机构28上以便于剪切作业。可以理解的是,压紧机构可将起重机腹杆固定于一对刀板12之间。

39.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1