一种医疗器械零件切割加工自定位夹具的制作方法

1.本实用新型涉及医疗器械技术领域,尤其是一种医疗器械零件切割加工自定位夹具。

背景技术:

2.临床上韧带损伤是一种比较常见的病症,发生韧带损伤后,应该根据不同的部位采用不同的术式,如果病人发生足背跟腱韧带的断裂而采取手术治疗,可以做切开韧带修补。

3.手术中用于修复韧带手术器械的子件钩体,杆体部分长度大概有160mm,最小的头部尺寸只有1.5mm,最大的地方尺寸有2.5mm,杆体端部还有个钩头,靠近钩头的杆体外壁还设有三个平面,因此,在对该零件进行线切割加工的装夹过程中,定位会比较困难,零件会因切割抖动而发生位移,严重影响到加工精度。

技术实现要素:

4.为了克服现有夹具定位困难,零件易发生位移的不足,本实用新型提供了一种医疗器械零件切割加工自定位夹具,通过设置滑动锁块来解决问题。

5.本实用新型解决其技术问题所采用的技术方案是:一种医疗器械零件切割加工自定位夹具,包括夹座和锁紧块系统,夹座上开设有若干可容纳零件的装夹槽和若干锁紧孔,锁紧孔设置在装夹槽之间,锁紧块系统包括若干锁紧块,锁紧块置于锁紧孔内,用于固定装夹槽内的零件。

6.进一步的,锁紧块包括锁紧头、锁紧杆、两个楔形块和锁紧螺丝,锁紧头呈倒梯形,包括左斜面和右斜面,锁紧杆穿过锁紧孔,锁紧杆一端设有锁紧头,另一端通过锁紧螺丝与夹座连接,两个楔形块的斜面分别与左斜面和右斜面贴合,锁紧孔内设有可使两个楔形块分别沿左斜面和右斜面向上滑动的环形台阶。

7.进一步的,楔形块的斜面上设有防止锁紧过度的限位台阶。

8.进一步的,夹座端部设有装夹板,装夹板上开设可容纳零件的定位孔。

9.进一步的,零件包括杆体和设置在杆体端部的钩头,钩头置于定位孔内。

10.进一步的,装夹板的外侧设有限位块,限位块可拆卸设置在夹座上。

11.进一步的,夹座端面上设有用于装夹板限位的限位槽,装夹板的内侧面设置有与限位槽相适配的限位凸棱。

12.进一步的,夹座上方设有盖板,盖板抵住零件的上表面。

13.进一步的,夹座包括座体和仿形定位块,仿形定位块与座体可拆卸连接。

14.本实用新型的有益效果是,

15.(1)通过设置在装夹槽之间的滑动锁块,实现零件的定位,有效避免了零件在加工中因抖动或变形造成的线痕和过切问题,保证加工精度,提高加工效率;

16.(2)通过对应钩头设置的带定位孔的装夹板,实现对零件钩头端的有效固定,以保

证零件装夹的稳定性;

17.(3)通过设置在夹座上方的盖板,将零件的杆体部分限定在装夹槽内,以保证零件装夹的稳定性;

18.(4)通过滑动锁块、装夹板和盖板的配合,有效的控制了零件在装夹槽内纵向和横向位置,实现对零件的完全固定,从而保证加工的稳定进行。

附图说明

19.下面结合附图和实施例对本实用新型进一步说明。

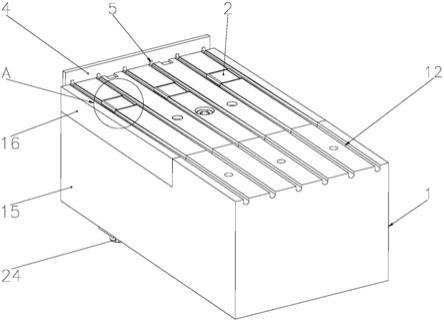

20.图1是本实用新型的结构示意图;

21.图2是本实用新型的装夹槽示意图;

22.图3是图2中的a处放大图;

23.图4是本实用新型的限位槽示意图;

24.图5是本实用新型的限位凸棱示意图;

25.图6是本实用新型的台阶示意图;

26.图7是图6中的b

‑

b面示意图;

27.图8 是本实用新型的锁紧块示意图;

28.图9是图8的主视图;

29.图10是零件的结构示意图;

30.图中1.夹座,11.锁紧孔,12.装夹槽,13.环形台阶,14.限位槽,15.座体,16.仿形定位块,2.锁紧块,21.锁紧头,211.左斜面,212.右斜面,22.锁紧杆,23.楔形块,24.锁紧螺丝,3.限位台阶,4.装夹板,41.限位凸棱,5.定位孔,6.限位块,7.盖板,8.锁紧块系统,9.零件,91.杆体,92.钩头。

具体实施方式

31.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

32.如图1~3所示,一种医疗器械零件切割加工自定位夹具,包括夹座1和锁紧块系统8,夹座1上开设有若干可容纳零件9的装夹槽12和若干锁紧孔11,锁紧孔11设置在装夹槽12之间,锁紧块系统8包括若干锁紧块2,锁紧块2置于锁紧孔11内,用于固定装夹槽12内的零件9。

33.夹座1上方设有盖板7,盖板7通过螺栓锁紧,抵靠在零件9的上表面。

34.夹座1上开设有多个装夹槽12,一次可完成对多个零件9的稳定装夹,减少装夹和设备运行时间,提高加工效率。

35.夹座1包括座体15和仿形定位块16,仿形定位块16与座体15可拆卸连接。仿形定位块16上的装夹槽12根据零件9的外表面设置,并且与零件9的外表面贴合。

36.使用时,把夹具整个安装到线切割机床上,上下左右校平,然后把零件9放置在夹座1上表面的装夹槽12内,装夹槽12均匀开设在仿形定位块16上,将零件9向装夹板4一侧推动至穿过装夹板4上的定位孔5,直至顶到限位块6,将零件9的钩头92端固定好后,通过挤压锁紧块2的左右楔形块23来使零件9的杆体91固定在装夹槽12内,杆体91尾端则通过盖板7

来进行限位固定,从而完成对零件9的稳定装夹,避免了零件9加工中抖动或变形造成的线痕和过切,保证线切割加工的精度和稳定性。

37.如图4和5所示,夹座1端部设有装夹板4,装夹板4上开设可容纳零件9的定位孔5。零件9包括杆体91和设置在杆体91端部的钩头92,钩头92置于定位孔5内。

38.装夹板4的外侧设有限位块6,限位块6可拆卸设置在夹座1上。夹座1端面上设有用于装夹板4限位的限位槽14,装夹板4的内侧面设置有与限位槽14相适配的限位凸棱41。

39.通过限位槽14和限位凸棱41的配合,对装夹板4进行定位安装,保证装夹板4的安装位置准确。

40.如图6~9所示,锁紧块2包括锁紧头21、锁紧杆22、两个楔形块23和锁紧螺丝24,锁紧头21呈倒梯形,包括左斜面211和右斜面212,锁紧杆22穿过锁紧孔11,锁紧杆22一端设有锁紧头21,另一端通过锁紧螺丝24与夹座1连接,两个楔形块23的斜面分别与左斜面211和右斜面212贴合,锁紧孔11内设有可使两个楔形块23分别沿左斜面211和右斜面212向上滑动的环形台阶13。

41.将零件9压入装夹槽12时,在环形台阶13的作用下,推动两侧楔形块23沿锁紧头21的左斜面211和右斜面212向上滑动,通过两侧零件9挤压锁紧块2实现对零件9的稳定装夹,并通过夹座1底部的锁紧螺丝24对锁紧杆22进行锁紧。

42.如图10所示,零件9包括杆体91和设置在杆体91端部的钩头92,靠近钩头92的杆体91外部设有上平面和两个侧平面。仿形定位块16上的装夹槽12的侧壁贴合两个侧平面设置,上平面与装夹槽12的上表面齐平,以便于后期通过盖板7将零件9固定在装夹槽12内。

43.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1