减震垫块的铁芯与胶圈自动装配装置的制作方法

1.本实用新型涉及一种装配设备,具体说是将减震垫块的铁芯与胶圈自动装配到一起的减震垫块的铁芯与胶圈自动装配装置。

背景技术:

2.目前,行业内将减震垫块的铁芯与胶圈安装在一起的方式为人工装配法,即工作人员人工手动将铁芯放入到胶圈内部。然而,人工操作的方式加工速度慢,工作效率较低,消耗的人力较多,人工成本较高。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种减震垫块的铁芯与胶圈自动装配装置,采用该装置加工速度较快、工作效率较高,消耗的人力少,人工成本较低。

4.为解决上述问题,提供以下技术方案:

5.本实用新型的减震垫块的铁芯与胶圈自动装配装置的特点是包括底座,底座的上方有水平布置的支撑板,支撑板通过支腿与底座相连。所述支撑板的上板面上有水平布置的第一条形块,第一条形块的顶部有沿其纵向布置的导向槽,导向槽内有推动块,推动块与导向槽间呈滑动状配合,导向槽的一端位于第一条形块的一个端面上,使得导向槽的该端呈敞口状,导向槽另一端对应的第一条形块上有沿导向槽纵向布置的第一驱动缸,第一驱动缸的活塞杆外端与推动块相连。所述第一条形块一侧的底座上有第一直线震动器,第一条形块另一侧的底座上有第二直线震动器。所述第一直线震动器的顶部有沿第一直线震动器送料方向布置的胶圈通道,胶圈通道与第一条形块垂直,胶圈通道出口端与导向槽相连通。所述第二直线震动器的顶部有沿第二直线震动器送料方向布置的铁芯通道,铁芯通道与第一条形块平行,铁芯通道出口端对应的底座上固定有支撑台。所述导向槽开口端前方的底座上有支撑块,支撑块顶部有凹坑,导向槽对应的凹坑一侧呈敞口状。所述底座有用于将铁芯从支撑台上抓到凹坑内的机械手。

6.其中,所述机械手包括立板,立板固定在远离支撑板的支撑块一侧对应的底座上,立板的板面与所述导向槽的纵向垂直。靠近支撑块的立板一侧有第一条形板,第一条形板的板面与立板平行,且第一条形板的纵向呈水平布置。远离立板的第一条形板一侧有水平导轨,所述水平导轨上有第二条形板,第二条形板的板面与第一条形板平行,第二条形板的纵向呈立式布置,第二条形与第一条形板间有用于驱动第二条形板沿水平导轨滑动的水平驱动缸。远离第一条形板的第二条形板一侧有竖向导轨,竖向导轨上有滑块,滑块与第二条形板间有用于驱动滑块沿竖向导轨滑动的竖向驱动缸。远离第二条形板的滑块一侧有竖直布置的气动手指,气动手指的夹爪朝下,气动手指的夹爪上均固定有向下伸出的取料头,取料头的断面呈半圆形,当气动手指的两个夹头处于闭合状态下,两个取料头相抵,形成一个圆柱状。当第二条形板滑动到水平导轨一端时,取料头位于所述凹坑上方,当第二条形板滑动到水平导轨另一端时,取料头位于所述支撑台上方。

7.所述竖向导轨下端对应的第二条形板上有缓冲缸,缓冲缸的活塞杆外端朝向滑块。

8.靠近支撑台的水平导轨一端上有挡板。

9.所述导向槽开口端前方的底座上有滑台气缸,滑台气缸的滑台滑动方向与所述导向槽垂直,所述支撑块位于滑台气缸的滑台上。当滑台气缸的滑台处于一极限位置时,凹坑位于导向槽开口端的正前方,凹坑与导向槽相连通,当滑台气缸的滑台处于另一极限位置时,凹坑敞口对应的底座上有成品料壳,朝向凹槽的成品料壳一侧有进料口,成品料壳侧壁的底部有出料口,与凹坑敞口相对的那个支撑块侧壁与凹坑间有气孔。

10.远离进料口的那个成品料壳侧壁上有出风口。

11.所述铁芯通道出口端对应的支撑台顶部有第二条形块,第二条形块与所述第一条形块垂直,靠近铁芯通道的第二条形块顶部一侧有沿第二条形块纵向布置的凸台,铁芯通道对应的那段凸台上有让位口,铁芯通道出口端位于让位口中。远离铁芯通道的凸台一侧的第二条形块顶部有水平板,水平板与支撑台间有用于驱动水平板沿第二条形板纵向水平滑动的第二驱动缸,铁芯通道对应的水平板一边上有用于容纳铁芯的豁口,豁口的上方有感应器。

12.远离第二直线震动器的支撑台一侧有水平布置的导向轨,导向轨与所述第二条形块平行,导向轨上有活动块,活动块的外侧壁上固定有竖向布置的连板,连板的上边与所述水平板相固连,所述第二驱动缸位于连板与支撑台间。

13.采取以上方案,具有以下优点:

14.由于本实用新型的减震垫块的铁芯与胶圈自动装配装置的底座的上方有支撑板,支撑板的上板面上有第一条形块,第一条形块的顶部有导向槽,导向槽内有推动块,导向槽一端位于第一条形块的一个端面上,导向槽另一端对应的第一条形块上有第一驱动缸,第一驱动缸的活塞杆外端与推动块相连,第一条形块一侧的底座上有第一直线震动器,第一条形块另一侧的底座上有第二直线震动器,第一直线震动器的顶部有胶圈通道,胶圈通道出口端与导向槽相连通,第二直线震动器的顶部有铁芯通道,铁芯通道出口端对应的底座上固定有支撑台,导向槽开口端前方的底座上有支撑块,支撑块顶部有凹坑,导向槽对应的凹坑一侧呈敞口状,底座上有用于将铁芯从支撑台上抓到凹坑内的机械手。使用时,将铁芯依次并排布置到铁圈通道中,将胶圈依次并排布置到胶圈通道中。工作时,第一直线震动器先将一个胶圈送入到的导向槽中,同时,第二直线震动器将一个铁芯送到支撑台上;接着,第一驱动缸的活塞杆伸出,通过推动块将胶圈从导向槽、穿过凹坑的敞口推入到凹坑中;然后,机械手将支撑台上的铁芯放入到凹坑中的胶圈中,完成装配。采用这种减震垫块的铁芯与胶圈自动装配装置可实现铁芯和胶圈的自动装配,大大提高了装配速度和工作效率。而且,无需人工手动装配,几乎不消耗人力,大大降低了人工成本。

附图说明

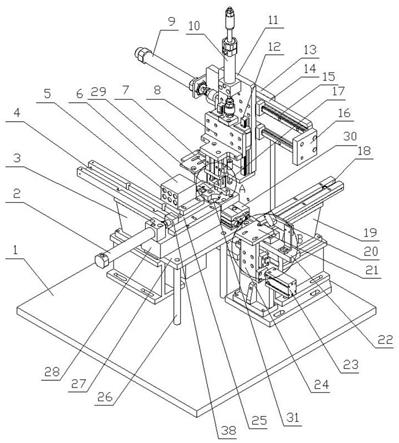

15.图1是本实用新型的减震垫块的铁芯与胶圈自动装配装置的结构示意图;

16.图2是图1的a部放大图;

17.图3是图1的b部放大图;

18.图4是本实用新型的减震垫块的铁芯与胶圈自动装配装置的在隐藏机械手、第一

直线震动器、第二直线震动器、胶圈通道、铁芯通道和支撑台后在后视视角下的结构示意图。

具体实施方式

19.以下结合附图对本实用新型做进一步详细说明。

20.如图1~4所示,本实用新型的减震垫块的铁芯与胶圈自动装配装置包括底座1,底座1的上方有水平布置的支撑板27,支撑板27通过支腿26与底座1相连。所述支撑板27的上板面上有水平布置的第一条形块28,第一条形块28的顶部有沿其纵向布置的导向槽25,导向槽25内有推动块38,推动块38与导向槽25间呈滑动状配合,导向槽25的一端位于第一条形块28的一个端面上,使得导向槽25的该端呈敞口状,导向槽25另一端对应的第一条形块28上有沿导向槽25纵向布置的第一驱动缸2,第一驱动缸2的活塞杆外端与推动块38相连。所述第一条形块28一侧的底座1上有第一直线震动器3,第一条形块28另一侧的底座1上有第二直线震动器19。所述第一直线震动器3的顶部有沿第一直线震动器3送料方向布置的胶圈通道4,胶圈通道4与第一条形块28垂直,胶圈通道4出口端与导向槽25相连通。所述第二直线震动器19的顶部有沿第二直线震动器19送料方向布置的铁芯通道18,铁芯通道18与第一条形块28平行,铁芯通道18出口端对应的底座1上固定有支撑台22。所述导向槽25开口端前方的底座1上有支撑块29,支撑块29顶部有凹坑31,导向槽25对应的凹坑31一侧呈敞口状。所述底座1有用于将铁芯从支撑台22上抓到凹坑31内的机械手。

21.所述机械手包括立板13,立板13固定在远离支撑板27的支撑块29一侧对应的底座1上,立板13的板面与所述导向槽25的纵向垂直。靠近支撑块29的立板13一侧有第一条形板14,第一条形板14的板面与立板13平行,且第一条形板14的纵向呈水平布置。远离立板13的第一条形板14一侧有水平导轨15,所述水平导轨15上有第二条形板11,第二条形板11的板面与第一条形板14平行,第二条形板11的纵向呈立式布置,第二条形与第一条形板14间有用于驱动第二条形板11沿水平导轨15滑动的水平驱动缸9。远离第一条形板14的第二条形板11一侧有竖向导轨12,竖向导轨12上有滑块8,滑块8与第二条形板11间有用于驱动滑块8沿竖向导轨12滑动的竖向驱动缸10。远离第二条形板11的滑块8一侧有竖直布置的气动手指7,气动手指7的夹爪朝下,气动手指7的夹爪上均固定有向下伸出的取料头32,取料头32的断面呈半圆形,当气动手指7的两个夹头处于闭合状态下,两个取料头32相抵,形成一个圆柱状。当第二条形板11滑动到水平导轨15一端时,取料头32位于所述凹坑31上方,当第二条形板11滑动到水平导轨15另一端时,取料头32位于所述支撑台22上方。

22.所述铁芯通道18出口端对应的支撑台22顶部有第二条形块33,第二条形块33与所述第一条形块28垂直,靠近铁芯通道18的第二条形块33顶部一侧有沿第二条形块33纵向布置的凸台34,铁芯通道18对应的那段凸台34上有让位口,铁芯通道18出口端位于让位口中。远离铁芯通道18的凸台34一侧的第二条形块33顶部有水平板21,水平板21与支撑台22间有用于驱动水平板21沿第二条形板11纵向水平滑动的第二驱动缸23,铁芯通道18对应的水平板21一边上有用于容纳铁芯的豁口35,豁口35的上方有感应器20。远离第二直线震动器19的支撑台22一侧有水平布置的导向轨36,导向轨36与所述第二条形块33平行,导向轨36上有活动块37,活动块37的外侧壁上固定有竖向布置的连板24,连板24的上边与所述水平板21相固连,所述第二驱动缸23位于连板24与支撑台22间。

23.为了防止冲击过大造成损坏,所述竖向导轨12下端对应的第二条形板11上有缓冲缸17,缓冲缸17的活塞杆外端朝向滑块8。

24.为了防止脱轨,靠近支撑台22的水平导轨15一端上有挡板16。

25.为了实现自动出料,所述导向槽25开口端前方的底座1上有滑台气缸30,滑台气缸30的滑台滑动方向与所述导向槽25垂直,所述支撑块29位于滑台气缸30的滑台上。当滑台气缸30的滑台处于一极限位置时,凹坑31位于导向槽25开口端的正前方,凹坑31与导向槽25相连通,当滑台气缸30的滑台处于另一极限位置时,凹坑31敞口对应的底座1上有成品料壳6,朝向凹槽的成品料壳6一侧有进料口40,成品料壳6侧壁的底部有出料口41,与凹坑31敞口相对的那个支撑块29侧壁与凹坑31间有气孔39。远离进料口40的那个成品料壳6侧壁上有出风口5。

26.使用时,将铁芯依次并排布置到铁圈通道中,将胶圈依次并排布置到胶圈通道4中,将远离导向槽25的气孔39一端与气源相连。工作时,第一直线震动器3先将一个胶圈送入到的导向槽25中,同时,第二直线震动器19带动铁芯向铁芯通道18出口端运动,当感应器20感应到有铁芯从铁芯通道18出口端进入到豁口35后,第二驱动缸23的活塞杆伸出,通过活动板和连板24,推动水平板21带动豁口35中的铁芯前进到靠近支撑板27的第二条形块33一端上。接着,第一驱动缸2的活塞杆伸出,通过推动块38将胶圈从导向槽25、穿过凹坑31的敞口推入到凹坑31中。然后,水平驱动缸9的活塞杆伸出,推动第二条形板11滑动到挡板16对应的水平导轨15一端处,使得取料头32位于水平板21豁口35中的那个铁芯上方;再然后,竖向驱动杆的活塞杆伸出,驱动滑块8和手指气缸下降,使得两个取料头32下端进入到铁芯的中心孔中;之后,手指气缸的两个手指背向运动、两个取料头32分离,取料头32的背面均与铁芯中心孔的内壁相抵,从而将铁芯固定在取料头32上;之后,竖向驱动缸10的活塞杆上升,带动滑块8、手指气缸和铁芯上升;之后,水平驱动缸9的活塞杆收缩,带动第二条形板11滑动到凹坑31上方;之后,竖向驱动杆的活塞杆伸出,驱动滑块8、手指气缸和铁芯下降,将铁芯压入到胶圈中,完成两者的装配;之后,手指气缸的两个手指同向运动,两个取料头32相抵,取料头32下端离开铁芯中心孔内壁,取料头32松开铁芯;之后,竖向驱动缸10带动滑块8和手指气缸复位;再之后,滑台气缸30带动支撑块29滑动到成品料壳6一侧,气源向气孔39中送入压缩空气,压缩空气将装配后的铁芯和胶圈吹入到成品料壳6中;最后,滑台气缸30带动支撑台22运动到导向槽25前方、实现复位即可。需要取料时,从取料口41取出铁芯和胶圈的组合体即可。

27.本实用新型的减震垫块的铁芯与胶圈自动装配装置可实现自动压装、自动出料,工作效率较高,消耗的人力少,人工成本较低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1