一种超大高径比钢坯的镦粗装置的制作方法

1.本实用新型涉及钢材加工技术领域,特别涉及一种超大高径比钢坯的镦粗装置。

背景技术:

2.随着市场对钢材的质量要求越来越高,用户通常会要求钢厂对钢材或钢坯进行超声波探伤。为了满足所要求的探伤级别,在探伤中检测出的不合格的钢坯或钢材,通常会采用如下方法处理:(1)作为废品回炉;(2)作为次品被低价销售;(3)增加锻造比改锻。增加锻造比的方式一般采用两种方式:a、将大规格的钢坯或钢材改制成更小的规格,这就需要有相应的市场需求。b、通过镦粗再拔长的方式,但这就存在一个难点,那就是在自由锻的镦粗工艺中,当高径比超过3时,钢料在镦粗时会失稳造成弯曲,而探伤不合格的钢坯或钢材往往都比较长,高径比远远大于3,如没有特殊的工艺或工装就不能实现。

技术实现要素:

3.有鉴于此,本实用新型的目的在于提供一种节省钢材成本、镦粗效果好的超大高径比钢坯的镦粗装置。

4.根据本实用新型的一个方面,提供了一种超大高径比钢坯的镦粗装置,它包括镦粗座和上压砧,所述上压砧位于镦粗座的上方,所述镦粗座为筒体结构,所述镦粗座竖向设置,所述镦粗座的中心设有上下贯通的钢坯放置孔,所述钢坯放置孔呈上大下小的喇叭形,所述钢坯放置孔的上端边缘设有过渡的圆弧面,所述镦粗座的高径比为1.2~1:1。

5.进一步地,所述钢坯放置孔侧壁的倾斜度为1~3度。

6.进一步地,所述镦粗座的高度为900~1000mm,所述圆弧面的半径为90~120mm。

7.进一步地,超大高径比钢坯的镦粗装置还包括垫块、垫块座和垫铁,所述垫块和垫块座均设置于镦粗座的下侧,所述垫块与钢坯放置孔配合,所述垫块座的中心设有通孔,所述垫块活动置于通孔内,所述垫铁,所述垫块座设有与通孔连通的通槽,所述通槽的一端贯通垫块座的边缘,所述垫铁活动位于通槽内。

8.进一步地,所述垫块的一侧边缘设有向下且向内倾斜的第一斜面,所述垫铁的一端设有向上且向内倾斜的第二斜面,所述第一斜面与第二斜面相对。

9.本实用新型的有益效果是:通过在镦粗座上设置呈上大下小的喇叭形钢坯放置孔,在进行钢坯镦粗时,钢坯放置孔可以约束钢坯下段的变形,镦粗过程中钢坯变形区域逐步上移,使钢坯上部金属逐步受到镦粗,同时也约束了钢坯失稳造成的弯曲,使原本存在疏松、内部裂纹而超声波探伤不合格的钢坯,经过使用本实用新型增加锻压比之后,均可得到有效改善,镦粗效果好。与当作废品或次品处理相比,采用本实用新型投入较低的生产成本即可使探伤不合格的钢坯改锻成合格钢坯,不仅能获得更好的经济效益,同时避免了回炉冶炼造成的环境污染、从而获得良好的社会效益。

附图说明

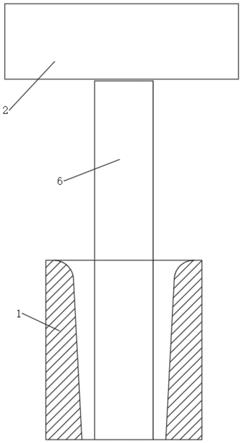

10.图1为本实用新型一实施方式的超大高径比钢坯的镦粗装置的结构示意图;

11.图2为钢坯的镦粗后的状态图;

12.图3为钢坯插入镦粗座的俯视结构示意图;

13.图4为将镦粗后的钢坯进行拉伸的状态图;

14.图5为本实用新型另一实施方式的超大高径比钢坯的镦粗装置的结构示意图;

15.图6为图5所示的超大高径比钢坯的镦粗装置的垫块、垫块座和垫铁的俯视结构示意图。

具体实施方式

16.下面结合附图对实用新型作进一步详细的说明。

17.实施例1

18.图1~图4示意性地显示了根据本实用新型的一种实施方式的超大高径比钢坯的镦粗装置。

19.参照图1~图4,超大高径比钢坯的镦粗装置包括镦粗座1和上压砧2,上压砧2位于镦粗座1的上方。镦粗座1为筒体结构,镦粗座1竖向设置。镦粗座1的中心设有上下贯通的钢坯放置孔11,钢坯放置孔11用于将钢坯6竖直放入其中。钢坯放置孔11呈上大下小的喇叭形,钢坯放置孔11的上端边缘设有过渡的圆弧面12,镦粗座1的高径比为1.2~1:1。

20.钢坯放置孔11侧壁的倾斜度为1~3度,钢坯放置孔11下端的直径为400~500mm。镦粗座1的高度为900~1000mm,镦粗座1的直径为800~900mm,圆弧面12的半径为90~120mm。使用时,钢坯放置孔11的高度为镦粗前钢坯长度的1/2~1/3。

21.上压砧2采用锻机进行控制而上下移动,锻机可以采用现有技术的锻机。钢坯放置孔11既能稳定孔内钢坯又利于顶出镦粗后的钢坯,钢坯放置孔11的上口设计较大的过渡圆弧,以避免钢坯镦粗后造成该处折叠。钢坯装入镦粗座1后,利用工作台及锻机上压砧调整钢坯,使其中心线垂直于工作台,锻机上压砧向下运动,缓慢给钢坯施加压力,促使钢坯上下两端金属开始变形,下端金属略有变形后即受到镦粗座1的约束,变形区域逐步上移,同时镦粗座1也约束了钢坯失稳造成的弯曲,从而达到增大锻造比,改善钢坯质量的目的。

22.镦粗座1可以采用廉价的碳素工具钢、合金结构钢制作,如需长期使用,也可以采用合金工具钢制作。

23.镦粗座1可选用大规格钢材或钢材经过镦粗成所需要的外形尺寸,然后在车床上制作内孔,制作时要求内孔斜度不能过大,内孔斜度控制在1度~3度之间。

24.使用时,将镦粗座1置于锻造设备的平台上,钢坯装入镦粗座1后,调整钢坯,使其中心线垂直于工作台。锻机带动上压砧2向下运动,缓慢给钢坯施加压力,促使钢坯上下两端金属开始变形。下端金属略有变形后即受到镦粗座1的约束,变形区域逐步上移,同时镦粗座1也约束了钢坯失稳造成的弯曲。随着上压砧2的持续下移,钢坯上部金属逐步受到镦粗,高径比不断减小,形成上大下小的镦粗钢坯,然后在镦粗座1下部加垫铁顶出钢坯。用操作机夹住未变形的一端使钢坯放平,利用锻机的上平砧7和下平砧8上下挤压将钢坯的上下两侧恢复原来的尺寸。再将钢坯翻转90度,用锻机的上平砧7和下平砧8挤压钢坯,由此可将已变形的一端重新拔长成原始钢坯的尺寸。再将已受过镦粗的一端向下、原来未变形的一

端朝上吊放入工装内,重复以上的步骤。从而得到两端均已经过一次镦粗的钢坯,中间过渡区虽然变形量较两端小,但是在此步骤中受到两次镦粗,得到与两端相同的镦粗及拔长锻造比。根据钢坯的质量情况还可反复多次镦粗以增大锻造比,从而改善钢坯质量。

25.实施例2

26.图5~图6示意性地显示了根据本实用新型的另一实施方式的超大高径比钢坯的镦粗装置。

27.参照图5~图6,在实施例1的基础上,本实用新型的超大高径比钢坯的镦粗装置还设有垫块3、垫块座4和垫铁5。垫块3和垫块座4均设置于镦粗座1的下侧,垫块3与钢坯放置孔11配合,垫块3的最大直径略小于钢坯放置孔11最下端的孔径。垫块座4的中心设有通孔41,垫块3活动置于通孔41内。垫块座4设有与通孔41连通的通槽42,通槽42的一端贯通垫块座4的边缘。垫铁5活动位于通槽42内,垫铁5的长度大于通槽42的长度。

28.垫块3的一侧边缘设有向下且向内倾斜的第一斜面31,垫铁5的一端设有向上且向内倾斜的第二斜面51,第一斜面31与第二斜面51相对。在钢坯6镦粗完成后,将垫铁5插入垫块3下,通过第一斜面31与第二斜面51相互推挤,使垫块3向上移动将钢坯6顶出钢坯放置孔11。

29.最后应说明的是:以上所述的各实施例仅用于说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1