一种用于杆端轴承加工的压力机的制作方法

1.本实用新型涉及杆端轴承加工装置技术领域,更具体地说,涉及一种用于杆端轴承加工的压力机。

背景技术:

2.压力机是一种结构精巧的通用性压力机,具有用途广泛,生产效率高等特点,压力机可广泛应用于切断、冲孔、落料、弯曲、铆合和成形等工艺。

3.压力机是通过对金属坯件施加强大的压力使金属发生塑性变形和断裂来加工成零件,压力机应用于诸多领域,但是现有的杆端轴承用压力机在对杆端轴承工件进行加工时,需要通过夹板夹住工件,然后通过压板挤压加工,但是夹板伸缩夹住和松开工件过程中所需要耗费一定的时间,而且在完成工件的加工后,工件也需要耗费较多的时间进行出料,大大的降低了压力机的工作效率,为此,我们设计了一种用于杆端轴承加工的压力机,来解决上述问题。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型的目的在于提供一种用于杆端轴承加工的压力机,该用于杆端轴承加工的压力机通过设置的定位套和限位柱可以对杆端轴承的外圈、滚珠和内圈进行快速定位,不仅提高了杆端轴承的安装效率,同时增加了杆端轴承的支撑面积,提高了组装稳定性,并且通过设置的可上下伸缩的顶杆和可水平推动的推板,可以快速的对杆端轴承工件进行退料,大大的提高了压力机的工作效率。

5.为解决上述问题,本实用新型采用如下的技术方案。

6.一种用于杆端轴承加工的压力机,包括底座,所述底座的表面通过减震柱固定连接有底板,所述底板的表面固定连接有支撑杆和导杆,所述支撑杆和导杆的另一端固定连接有顶板,所述顶板的表面固定连接有驱动机,所述驱动机的输出端设有压力杆,所述压力杆的一端表面固定连接有活动板,所述活动板的一表面固定连接有压板,所述底板的表面中心位置设有定位槽,所述定位槽的底部开设有环形分布的通孔,所述定位槽的内壁套接有定位套,所述定位套的表面开设有沉头孔,所述定位套内部设有外圈槽、滚珠槽和安装槽,所述安装槽的底部固定套接有限位柱,所述限位柱的表面滑动套接有限位板,所述限位板的一表面固定连接有顶杆,所述顶杆的一端固定连接有伸缩杆,所述伸缩杆的一端固定连接有第一气缸,所述底板的表面接触连接有推板,该用于杆端轴承加工的压力机通过设置的定位套和限位柱可以对杆端轴承的外圈、滚珠和内圈进行快速定位,不仅提高了杆端轴承的安装效率,同时增加了杆端轴承的支撑面积,提高了组装稳定性,并且通过设置的可上下伸缩的顶杆和可水平推动的推板,可以快速的对杆端轴承工件进行退料,大大的提高了压力机的工作效率。

7.进一步的,所述限位柱的截面形状为t形,所述限位板的表面与安装槽的内壁接触连接,所述安装槽的底部开设有环形分布的过孔,所述过孔的内壁与顶杆的表面接触连接,

限位板在顶杆的作用下具有上下移动的功能,方便将完成组装的杆端轴承工件向上顶出定位套。

8.进一步的,所述通孔的内壁固定套接有弹性套,所述弹性套的中心位置设有套孔,所述套孔的内壁与顶杆的表面接触连接,弹性套的材质为弹性耐磨橡胶,处于压缩弹力的状态,可以避免顶杆随意晃动,不仅避免顶杆受到磨损,而且可以保证顶杆的移动稳定性。

9.进一步的,所述推板的背面通过连接杆固定连接有第二气缸,所述第二气缸的表面与底板的表面固定连接,推板在第二气缸的作用下,在底板的表面具有水平移动的功能。

10.进一步的,所述定位槽的截面形状为t形,所述定位槽的内壁开设有环形分布的螺纹孔,所述螺纹孔与沉头孔同心同轴,螺纹孔和沉头孔便于使用者通过螺丝将定位套紧固,使得定位套具有拆卸的功能。

11.进一步的,所述活动板的形状为圆柱形,所述活动板的表面通过滑套与导杆的表面滑动连接,活动板与导杆之间具有滑动的功能,方便压力杆带动压板上下移动。

12.进一步的,所述减震柱的表面设有减震弹簧,且减震柱的数量最少为四个,减震柱可以对压力机工作产生的振动力进行缓冲,减少振动力对压力机的影响。

13.相比于现有技术,本实用新型的优点在于:

14.(1)本方案通过设置的定位套和限位柱可以对杆端轴承的外圈、滚珠和内圈进行快速定位,不仅提高了杆端轴承的安装效率,同时增加了杆端轴承的支撑面积,提高了组装稳定性,并且通过设置的可上下伸缩的顶杆和可水平推动的推板,可以快速的对杆端轴承工件进行退料,大大的提高了压力机的工作效率。

15.(2)限位柱的截面形状为t形,限位板的表面与安装槽的内壁接触连接,安装槽的底部开设有环形分布的过孔,过孔的内壁与顶杆的表面接触连接,限位板在顶杆的作用下具有上下移动的功能,方便将完成组装的杆端轴承工件向上顶出定位套。

16.(3)通孔的内壁固定套接有弹性套,弹性套的中心位置设有套孔,套孔的内壁与顶杆的表面接触连接,弹性套的材质为弹性耐磨橡胶,处于压缩弹力的状态,可以避免顶杆随意晃动,不仅避免顶杆受到磨损,而且可以保证顶杆的移动稳定性。

17.(4)推板的背面通过连接杆固定连接有第二气缸,第二气缸的表面与底板的表面固定连接,推板在第二气缸的作用下,在底板的表面具有水平移动的功能。

18.(5)定位槽的截面形状为t形,定位槽的内壁开设有环形分布的螺纹孔,螺纹孔与沉头孔同心同轴,螺纹孔和沉头孔便于使用者通过螺丝将定位套紧固,使得定位套具有拆卸的功能。

19.(6)活动板的形状为圆柱形,活动板的表面通过滑套与导杆的表面滑动连接,活动板与导杆之间具有滑动的功能,方便压力杆带动压板上下移动。

20.(7)减震柱的表面设有减震弹簧,且减震柱的数量最少为四个,减震柱可以对压力机工作产生的振动力进行缓冲,减少振动力对压力机的影响。

附图说明

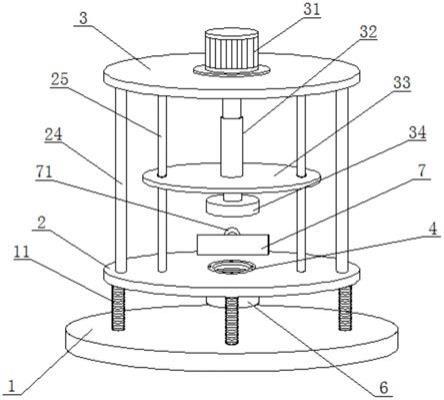

21.图1为本实用新型的整体结构立体图;

22.图2为本实用新型的底板与定位套安装结构局部剖视图;

23.图3为本实用新型的定位套结构俯视图;

24.图4为本实用新型的底板局部俯视图;

25.图5为本实用新型的弹性套结构俯视图。

26.图中标号说明:

27.1底座、11减震柱、2底板、21定位槽、22螺纹孔、23通孔、24支撑杆、25导杆、3顶板、31驱动机、32压力杆、33活动板、34压板、4定位套、41沉头孔、42外圈槽、43滚珠槽、44安装槽、45过孔、5限位柱、51限位板、52顶杆、53弹性套、54套孔、6第一气缸、61伸缩杆、7推板、71第二气缸。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.请参阅图1-5,一种用于杆端轴承加工的压力机,包括底座1,请参阅图1-5,底座1的表面通过减震柱11固定连接有底板2,底板2的表面固定连接有支撑杆24和导杆25,支撑杆24和导杆25的另一端固定连接有顶板3,顶板3的表面固定连接有驱动机31,驱动机31为电机,属于现有技术,压力杆32由螺丝杆与螺纹管组成,使得压力杆32具有伸缩的功能,从而带动活动板33上下移动,属于现有技术手动,其工作原理也为本领域技术人员所熟知的,驱动机31的输出端设有压力杆32,压力杆32的一端表面固定连接有活动板33,活动板33的一表面固定连接有压板34,底板2的表面中心位置设有定位槽21,定位槽21的底部开设有环形分布的通孔23,定位槽21的内壁套接有定位套4,定位套4的表面开设有沉头孔41,定位套4内部设有外圈槽42、滚珠槽43和安装槽44,定位套4的中心位置设有孔洞,便于固定限位柱5的底部位置,安装槽44的底部固定套接有限位柱5,限位柱5用来固定杆端轴承内圈的安放位置,限位柱5的表面滑动套接有限位板51,限位板51用来限制杆端轴承内圈向下的移动位置,同时限位板51可以在顶杆52的作用下在限位柱5的表面上下滑动,限位板51的一表面固定连接有顶杆52,顶杆52呈环形等距分布,顶杆52的一端固定连接有伸缩杆61,伸缩杆61的一端固定连接有第一气缸6,第一气缸6属于现有技术,可以通过伸缩杆61带动顶杆52上下移动,底板2的表面接触连接有推板7,推板7用来将工件推出底板2的表面。

30.请参阅图2-5,限位柱5的截面形状为t形,限位板51的表面与安装槽44的内壁接触连接,安装槽44的底部开设有环形分布的过孔45,过孔45的内壁与顶杆52的表面接触连接,限位板51在顶杆52的作用下具有上下移动的功能,方便将完成组装的杆端轴承工件向上顶出定位套4,通孔23的内壁固定套接有弹性套53,弹性套53的中心位置设有套孔54,套孔54的内壁与顶杆52的表面接触连接,弹性套53的材质为弹性耐磨橡胶,处于压缩弹力的状态,可以避免顶杆52随意晃动,不仅避免顶杆52受到磨损,而且可以保证顶杆52的移动稳定性。

31.请参阅图1和4,推板7的背面通过连接杆固定连接有第二气缸71,第二气缸71属于现有技术,可以通过连接杆带动推板7移动,第二气缸71的表面与底板2的表面固定连接,推板7在第二气缸71的作用下,在底板2的表面具有水平移动的功能,定位槽21的截面形状为t形,定位槽21的内壁开设有环形分布的螺纹孔22,螺纹孔22与沉头孔41同心同轴,螺纹孔22和沉头孔41便于使用者通过螺丝将定位套4紧固,使得定位套4具有拆卸的功能。

32.请参阅图1,活动板33的形状为圆柱形,活动板33的表面通过滑套与导杆25的表面滑动连接,活动板33与导杆25之间具有滑动的功能,方便压力杆32带动压板34上下移动,减震柱11的表面设有减震弹簧,且减震柱11的数量最少为四个,减震柱11可以对压力机工作产生的振动力进行缓冲,减少振动力对压力机的影响。

33.该用于杆端轴承加工的压力机在使用过程中,可以将定位套4通过螺丝紧固在定位槽21内,然后将杆端轴承工件放置在定位套4设置的相应外圈槽42、滚珠槽43和限位板51的表面,并使限位柱5套在内圈的孔洞内,然后通过驱动机31控制压力杆32带动活动板33向下移动,活动板33向下移动带动压板34向下挤压杆端轴承工件,待完成挤压加工后,压板34和活动板33在压力杆32的作用下向上移动,此时第一气缸6工作带动伸缩杆61向上伸出,伸缩杆61向上伸出带动顶杆52向上移动,顶杆52向上移动带动限位板51向上移动,限位板51向上移动带动定位套4内完成加工的杆端轴承工件向上移动,此时限位板51的上端表面与底板2的表面处于同一平面,接着第二气缸71工作,第二气缸71工作通过动力连接杆带动推板7水平移动将限位板51表面的杆端轴承工件推出底板2的表面进行收纳,完成杆端轴承工件的退料,通过设置的定位套4和限位柱5可以对杆端轴承的外圈、滚珠和内圈进行快速定位,不仅提高了杆端轴承的安装效率,同时增加了杆端轴承的支撑面积,提高了组装稳定性,并且通过设置的可上下伸缩的顶杆52和可水平推动的推板7,可以快速的对杆端轴承工件进行退料,大大的提高了压力机的工作效率。

34.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1