一种燃油泵壳体多向机加夹具的制作方法

1.本实用新型涉及机加夹具领域,具体涉及一种燃油泵壳体多向机加夹具。

背景技术:

2.一种燃油泵壳体采用压铸成型,通常在压铸完成后需要对其关键部位进行机加工,使其满足尺寸要求。一件燃油泵壳体通常要机加三个端面,传统的做法是设计三套夹具分别装夹后对三个面分别机加,因此一件燃油泵壳体需要多次装夹,工序繁琐,加工效率低,且需要设计多套夹具,成本高。

技术实现要素:

3.针对上述现有技术中的不足之处,本实用新型提供一种燃油泵壳体多向机加夹具,其一次装夹满足多个位置加工,减少装夹次数,加工精度高。

4.为了达到上述目的,本实用新型采用了以下技术方案:

5.一种燃油泵壳体多向机加夹具,其特征在于:包括夹具底座、垂直于所述夹具底座的夹具安装板,所述夹具安装板上设置有多个装夹工位,所述夹具安装板上对应每个所述装夹工位具有镂空的机加孔位,在每个装夹工位上设置有三个支撑座,三个所述支撑座呈三角形分布在所述机加孔位边缘,其中两个支撑座上设置有定位销,每个所述支撑座的一侧设置有旋压缸,所述旋压缸上的压板可旋转到所述支撑座的正上方,并将待机加燃油泵壳体压紧在所述支撑座上,每个所述装夹工位上还设置有两个第一装夹预限位和一个第二装夹预限位,两个所述第一装夹预限位和一个所述第二装夹预限位沿所述机加孔位的边缘呈三角形分布,每个装夹工位上还设置有三个辅助支撑装置,三个所述辅助支撑装置沿所述机加孔位的边缘呈三角形分布,所述辅助支撑装置倾斜支撑在待机加燃油泵壳体边缘。

6.进一步地,所述夹具安装板上具有四个装夹装夹工位,该四个工位于所述夹具安装板上规则排列,且关于所述夹具安装板2的长度方向的对称中线对称分布。

7.进一步地,所述夹具安装板的外侧端部还设置有分油器和油路块,所述油路块固定设置在夹具安装板上,且所述油路块上的油路出口分别与所述夹具安装板上的油路进口连通,所述分油器连接在所述油路块上,且所述分油器上的油路出口分别与所述油路块上的油路进口连通,所述分油器位于所述夹具底座的中心轴线上。

8.进一步地,所述第一装夹预限位包括安装连接在所述夹具安装板的支座,所述支座通过腰型孔与所述夹具安装板螺钉连接,所述支座上设置有预限位块,所述预限位块上设置有倾斜布置的弹性压舌,所述弹性压舌下端铰接在所述预限位块上,所述弹性压舌的上端设置有滚轮,所述预限位块上具有限制所述弹性压舌预定范围内摆动的凹槽,所述弹性压舌与所述预限位块之间设置压缩弹簧,使得弹性压舌上端朝所述机加孔位的方向突出。

9.进一步地,第二装夹预限位包括所述支座、预限位块,所述弹性压舌于所述预限位块上水平布置,所述滚轮位于所述弹性压舌前端,所述弹性压舌与所述预限位块设置有用

以调节摆动范围的弹性销和限位螺钉。

10.进一步地,所述辅助支撑装置包括设置在所述夹具安装板上的辅助支撑座,所述辅助支撑座上设置有可旋转调节支撑高度的辅助支撑,所述辅助支撑于所述辅助支撑座上斜向下布置。

11.本实用新型的有益效果包括:减少了工件的装夹次数,提高了工件的机加工精度,可以实现多个位置一序加工,减少了夹具投入,多工位装夹提高了加工效率。

附图说明

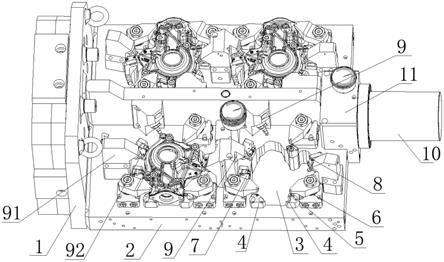

12.图1是本实用新型的结构示意图;

13.图2是本实用新型的反面结构示意图;

14.图3是本实用新型的第一预压限位结构示意图;

15.图4是本实用新型的第二预压限位结构示意图。

具体实施方式

16.下面结合具体实施例及附图来进一步详细说明本实用新型。

17.一种如图1-4所示的燃油泵壳体多向机加夹具,适用于卧式加工中心,可翻转实现多部位加工。夹具包括夹具底座1以及垂直于夹具底座1的夹具安装板2,夹具底座1用于连接加工中心的装夹主轴,实现夹具的翻转运动。夹具安装板2正面设置有四个装夹工位,该四个工位于夹具安装板2上规则排列,且关于夹具安装板2的长度方向的对称中线对称分布,因此可以同时满足装夹四个工件。

18.夹具安装板2上对应每个装夹工位具有镂空的机加孔位3,使得工件装夹后反面可以通过机加孔位3进行进刀加工工件底面。在每个装夹工位上设置有三个支撑座4,该三个支撑座4等高确定一个定位平面,三个支撑座4呈三角形分布在机加孔位3边缘,用于支撑燃油泵壳体底面,其中两个支撑座4上设置有定位销5,由此通过一面两销完成燃油泵壳体的的定位。每个支撑座4的一侧设置有旋压缸6,燃油泵壳体定位完成后启动夹紧按钮旋压缸6上的压板可旋转到支撑座4的正上方,并将待机加燃油泵壳体压紧在支撑座4上。

19.在装夹安装换件时,夹具安装板2处于竖直状态,因此每个装夹工位上还设置有两个第一装夹预限位7和一个第二装夹预限位8,用于将燃油泵壳体预限位在装夹工位上,两个第一装夹预限位7和一个第二装夹预限位8沿机加孔位3的边缘呈三角形分布。

20.为了满足夹具翻转后反向加工时,防止加工过程中振刀,每个装夹工位上还设置有三个辅助支撑装置9,三个辅助支撑装置9沿机加孔位3的边缘呈三角形分布,辅助支撑装置9倾斜支撑在待机加燃油泵壳体边缘。辅助支撑装置9包括设置在夹具安装板2上的辅助支撑座91,辅助支撑座91上设置有可旋转调节支撑高度的辅助支撑92,辅助支撑92于辅助支撑座91上斜向下布置。

21.本实施例中的旋压缸为油压缸,因此在夹具安装板2的外侧端部还设置有分油器10和油路块11,保证翻转时油路畅通。油路块11固定设置在夹具安装板2上,且油路块11上的油路出口分别与夹具安装板2上的油路进口连通,分油器10连接在油路块11上,且分油器10上的油路出口分别与油路块11上的油路进口连通,分油器10位于夹具底座1的中心轴线上,充分满足夹具需要翻转的要求。

22.本实施例中的第一装夹预限位7包括安装连接在夹具安装板2的支座71,支座71通过腰型孔与夹具安装板2螺钉连接,因此可以调节安装位置,满足预限位要求。其中支座71上设置有预限位块72,预限位块72上设置有倾斜布置的弹性压舌73,弹性压舌73下端铰接在预限位块72上,弹性压舌73的上端设置有滚轮74,预限位块72上具有限制弹性压舌73预定范围内摆动的凹槽,弹性压舌73与预限位块72之间设置压缩弹簧,使得弹性压舌73上端朝机加孔位3的方向突出,在燃油泵壳体装入机加工位时,工件可以压缩弹性压舌73偏转从而使得工件顺利装入,其中滚轮74防止工件被划伤,装入后弹性压舌73则通过弹性力将工件预限位在机加工位上,在旋压缸6没有夹紧时防止工件掉落。

23.第二装夹预限位8与第一装夹预限位7的结构近似,第二装夹预限位8包括支座71、预限位块72,弹性压舌73于预限位块72上水平布置,滚轮74位于弹性压舌73前端,弹性压舌73与预限位块72设置有用以调节摆动范围的弹性销81和限位螺钉82。

24.以上对本实用新型实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本实用新型实施例的原理;同时,对于本领域的一般技术人员,依据本实用新型实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1