一种激光自动切管机的制作方法

1.本实用新型涉及激光切割技术领域,特别涉及一种激光自动切管机。

背景技术:

2.在采用激光切割装置对管件进行切割时,管件上料需要人工将待切割管件运送进激光切割装置,重复上料步骤繁琐,耗费大量人工,且人工上料容易对后续切割造成误差,影响管件切割整体质量。

技术实现要素:

3.本实用新型的目的在于提供一种激光自动切管机,能够解决金属管件切割时人工上料步骤繁琐的问题。

4.本实用新型提供的一种激光自动切管机,包括从前至后依次设置的第一机架与第二机架,所述第一机架上设置有:送料装置,包括储料架、上料机构与进料槽,所述进料槽沿前后方向设置于第一机架,进料槽纵截面呈“v”形,所述储料架设置于进料槽一侧,所述上料机构设置于储料架上靠近进料槽一侧;所述第二机架上从前至后依次设置有:进料装置,用于移送待切割管件;切割装置,用于对管件进行切割;定位装置,用于对管件切割长度进行限定。

5.根据本实用新型所述的激光自动切管机,所述储料架包括第一竖杆、第二竖杆与横斜杆,所述第一竖杆较第二竖杆远离进料槽设置,所述横斜杆连接第一竖杆与第二竖杆的相对侧,且横斜杆靠近进料槽一侧低于远离进料槽一侧,所述第二竖杆的顶部具有第一导斜面。

6.根据本实用新型所述的激光自动切管机,所述上料机构包括抬高气缸与抬高块,所述抬高气缸设置于第二竖杆,所述抬高块连接抬高气缸的活动端,抬高块后视投影的左侧缘位于第二竖杆后视投影的左侧缘的左方,所述抬高块的顶部具有第二导斜面,所述第二导斜面平行于第一导斜面。

7.根据本实用新型所述的激光自动切管机,所述进料槽底部设置有手轮与调整组件,所述调整组件包括主动蜗轮与从动蜗杆,所述第一机架上转动设置有传动轴,传动轴与进料槽平行布置,所述手轮与主动蜗轮通过传动轴传动连接,所述从动蜗杆活动设置于第一机架上,且从动蜗杆竖向布置,所述从动蜗杆与主动蜗轮相啮合,所述从动蜗杆上端转动连接进料槽底部。

8.根据本实用新型所述的激光自动切管机,所述储料架、上料机构与调整组件设置为至少两组,且沿进料槽的长度方向布置,各所述调整组件之间通过传动轴传动连接。

9.根据本实用新型所述的激光自动切管机,所述进料装置包括进料滑轨、第一滑台、第二滑台、第一驱动件、第二驱动件、进料轮电机、主动进料轮与从动进料轮,所述进料滑轨设置于第二机架,所述第一驱动件设置于第二机架,所述第一滑台滑动设置于进料滑轨且连接第一驱动件的活动端,所述第二驱动件设置于第二机架,所述第二滑台滑动设置于进

料滑轨且连接第二驱动件的活动端,所述进料轮电机与主动进料轮均设置于第一滑台,且进料轮电机与主动进料轮电性连接,所述从动进料轮设置于第二滑台。

10.根据本实用新型所述的激光自动切管机,所述切割装置包括激光切割机柜、激光切割机头与卡盘,所述激光切割机柜设置于第二机架,所述激光切割机头设置于激光切割机柜后侧,所述卡盘设置于激光切割机柜。

11.根据本实用新型所述的激光自动切管机,所述定位装置包括主定位滑轨、第三驱动件、主定位滑座、副定位气缸与定位件,所述主定位滑轨设置于第二机架,所述第三驱动件设置于第二机架,所述主定位滑座滑动设置于主定位滑轨且连接第三驱动件的活动端,所述副定位气缸设置于主定位滑座,且副定位气缸的活动端朝向切割装置,所述定位件连接副定位气缸的活动端。

12.根据本实用新型所述的激光自动切管机,所述第二机架上设置有控制模块,所述定位件上设置有检测组件,所述检测组件包括两触点,两触点均与控制模块电连接。

13.有益效果:通过上述结构,激光自动切管机工作时,上料机构将储料架上的待切割管件移送至进料槽上,进料槽上的管件在进料装置的配合下向前移送,切割装置与定位装置配合对管件进行切割;本激光自动切管机使用时只需要控制吊装机械将待切割管件堆放至储料架,通过送料装置与进料装置的配合即可完成管件移送,减少了人工上料的重复性工作,提高了上料效率,通过切割装置与定位装置的配合,减少切割过程中的误差,提高了切割质量。

14.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

15.下面结合附图和实施例对本实用新型进一步地说明;

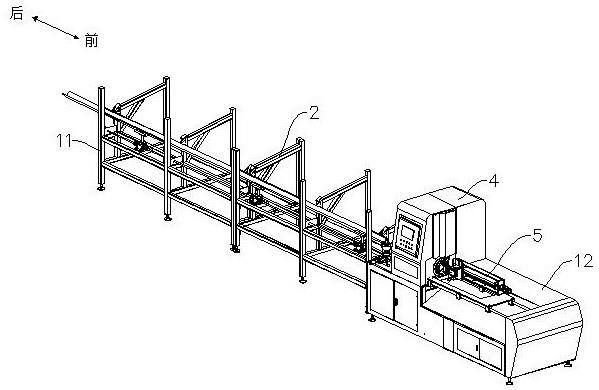

16.图1为本实用新型的激光自动切管机的结构示意图;

17.图2为图1中激光自动切管机的俯视图;

18.图3为图1中激光自动切管机的右视图;

19.图4为本实用新型的激光自动切管机中送料装置的后视图;

20.图5为本实用新型的激光自动切管机的送料装置中调整组件的结构示意图;

21.图6为本实用新型的激光自动切管机中进料装置的后视图;

22.图7为图6中进料装置的俯视图;

23.图8为本实用新型的激光自动切管机中定位装置的结构示意图。

24.图中:11.第一机架,12.第二机架,2.送料装置,21.储料架,211.第一竖杆,212.第二竖杆,213.横斜杆,22.上料机构,221.抬高气缸,222.抬高块,23.进料槽,241.手轮,242.主动蜗轮,243.从动蜗杆,244.传动轴,3.进料装置,31.进料滑轨,32.第一滑台,33.第二滑台,34.第一驱动件,35.第二驱动件,36.进料轮电机,37.主动进料轮,38.从动进料轮,4.切割装置,41.激光切割机柜,42.激光切割机头,43.卡盘,5.定位装置,51.主定位滑轨,52.第三驱动件,53.主定位滑座,54.副定位气缸,55.定位件,56.触点。

具体实施方式

25.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

26.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

27.在本实用新型的描述中,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

28.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

29.参照图1-图8,一种激光自动切管机的具体实施例,该激光自动切管机包括从前至后设置的第一机架11与第二机架12。第一机架11上设置有送料装置2,送料装置2包括储料架21、上料机构22与进料槽23,进料槽23沿前后方向设置于第一机架11,进料槽23纵截面呈“v”形,储料架21设置于进料槽23一侧,上料机构22设置于储料架21上靠近进料槽23一侧,通过上料机构22控制将储料架21上的待切割管件移送至进料槽23。第二机架12上从前至后依次设置有:进料装置3、切割装置4与定位装置5,进料装置3控制进料槽23上管件的移送,切割装置4与定位装置5配合,定位装置5对管件长度进行控制与调整,切割装置4完成切割。通过上述结构的配合,实现一次管件的自动上料与切割,减少了人工上料的重复性工作,提高了上料效率,减少切割过程中的误差,提高了切割质量。

30.优选地,储料架21包括第一竖杆211、第二竖杆212与横斜杆213,第一竖杆211较第二竖杆212远离进料槽23设置,横斜杆213连接第一竖杆211与第二竖杆212的相对侧,且横斜杆213靠近进料槽23一侧低于远离进料槽23一侧,第二竖杆212的顶部具有第一导斜面。使用时,通过吊装机械将待切割管件堆放至储料架21上第一竖杆211、第二竖杆212与横斜杆213上侧形成的容置区域。

31.上料机构22设置于储料架21上靠近进料槽23一侧,上料机构22包括抬高气缸221与抬高块222,抬高气缸221设置于第二竖杆212,抬高块222连接抬高气缸221的活动端,抬高块222后视投影的左侧缘位于第二竖杆212后视投影的左侧缘的左方,抬高块222的顶部具有第二导斜面,第二导斜面平行于第一导斜面。在抬高气缸221的未启动时,第二导斜面低于第一导斜面,待切割管件位于横斜杆213上侧与第二竖杆212之间形成的空间;上料时,抬高气缸221启动,将抬高块222抬高,使第二导斜面高于第一导斜面,抬高块222抬高过程中将待切割管件上顶,沿第一导斜面滚动至位于储料架21一侧的进料槽23上,完成一次上料。

32.进一步地,进料槽23底部设置有手轮241与调整组件,调整组件包括主动蜗轮242

与从动蜗杆243,第一机架11上转动设置有传动轴244,传动轴244与进料槽23平行布置,手轮241与主动蜗轮242通过传动轴244传动连接,传动轴244一端连接手轮241,另一端通过联轴器连接主动涡轮,从动蜗杆243活动设置于第一机架11上,且从动蜗杆243竖向布置,从动蜗杆243与主动蜗轮242相啮合,从动蜗杆243上端转动连接进料槽23底部。使用时,通过转动手轮241,手轮241驱动主动蜗轮242,主动蜗轮242带动从动蜗杆243,可以对进料槽23的高度进行微调,使进料槽23适应不同型号的管件,调整后管件与后方进料装置3保持同一高度,便于后方进料装置3控制管件进料。

33.进一步地,储料架21、上料机构22与调整组件设置为至少两组,且沿进料槽23的长度方向布置,各调整组件之间通过传动轴244传动连接,相连两调整组件之间的传动轴244两端通过联轴器连接相邻布置的两从动蜗杆243。

34.优选地,进料装置3包括进料滑轨31、第一滑台32、第二滑台33、第一驱动件34、第二驱动件35、进料轮电机36、主动进料轮37与从动进料轮38,进料滑轨31设置于第二机架12,第一驱动件34设置于第二机架12,第一滑台32滑动设置于进料滑轨31且连接第一驱动件34的活动端,第二驱动件35设置于第二机架12,第二滑台33滑动设置于进料滑轨31且连接第二驱动件35的活动端,进料轮电机36与主动进料轮37均设置于第一滑台32,且进料轮电机36与主动进料轮37电性连接,从动进料轮38设置于第二滑台33。在本实施例中,优选地,第一驱动件34与第二驱动件35设置为气缸。当上料机构22将待切割管件移动至进料槽23时,待切割管件前端位于进料机构的主动进料轮37与从动进料轮38之间,控制第一驱动件34与第二驱动件35启动,带动第一滑台32与第二滑台33在进料滑轨31上相向运动,直至第一滑台32上的主动进料轮37与第二滑台33上的从动进料轮38夹紧待切割管件,进料轮电机36启动,带动主动进料轮37转动,主动进料轮37与从动进料轮38带动待切割管件向前移动至切割装置4。

35.优选地,切割装置4包括激光切割机柜41、激光切割机头42与卡盘43,激光切割机柜41设置于第二机架12,激光切割机头42设置于激光切割机柜41后侧,卡盘43设置于激光切割机柜41。卡盘43对管件进行固定,激光切割机头42对管件进行切割。

36.优选地,定位装置5包括主定位滑轨51、第三驱动件52、主定位滑座53、副定位气缸54与定位件55,主定位滑轨51设置于第二机架12,第三驱动件52设置于第二机架12,主定位滑座53滑动设置于主定位滑轨51且连接第三驱动件52的活动端。在本实施例中,优选地,第三驱动件52设置为电机与丝杆的配合。副定位气缸54设置于主定位滑座53,且副定位气缸54的活动端朝向切割装置4,定位件55连接副定位气缸54的活动端。第二机架12上设置有控制模块,定位件55上设置有检测组件,检测组件包括两触点56,两触点56均与控制模块电连接。通过第三驱动件52与主定位滑座53的配合,控制待切割管件的切割长度。副定位气缸54控制定位件55向管件前端移动,定位件55对管件起固定作用,避免管件在切割过程中晃动影响切割质量,同时检测组件的两触点56接触管件时导电,控制组件接受到信号后控制切割装置4启动,激光切割机头42对管件进行切割,完成一次管件的自动切割。

37.控制模块分别与送料装置2、进料装置3、切割装置4与定位装置5电性连接,实现对自动上料和自动切管全过程的自动控制。

38.本实用新型提供一种激光自动切管机,包括从前至后设置的第一机架11与第二机架12,第一机架11上设置有送料装置2,包括储料架21、上料机构22与进料槽23,第二机架12

上从前至后依次设置有进料装置3、切割装置4与定位装置5;通过上述结构,激光自动切管机工作时,上料机构22将储料架21上的待切割管件移送至进料槽23上,进料槽23上的管件在进料装置3的配合下向前移送,切割装置4与定位装置5配合对管件进行切割;本激光自动切管机使用时只需要控制吊装机械将待切割管件堆放至储料架21,通过送料装置2与进料装置3的配合即可完成管件移送,减少了人工上料的重复性工作,提高了上料效率,通过切割装置4与定位装置5的配合,减少切割过程中的误差,提高了切割质量。

39.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1