一种外圆车刀的制作方法

1.本实用新型涉及一种外圆车刀,尤其涉及一种外圆车刀。

背景技术:

2.目前数控车削中,可转位车刀得到越来越广泛的使用。可转位机夹刀具使用有多个切削刃的车刀刀片,当一个刀片的切削刃用钝后,只要松开夹紧元件,将刀片转到一个角度,换另一个新切削刃,并重新夹紧就可继续使用,当所以当切削刃用钝后,换一块刀片即可继续切削。

3.在车削中,连续不断的切削会产生连续不断的切屑。切屑连续不断会产生多种危害,例如,划伤零件已加工的表面、威胁操作人员安全、影响刀具寿命,影响加工的进展,降低加工效率。为此,很多切削刀具上都设置有断屑槽结构,使产生的切屑可及时断裂掉落。在刀具断屑可靠性低的情况下加工,存在许多不便,例如易对切削后的零件表面造成损伤,切削屑排出不顺畅粘附在刀具切削刃上,导致刀具在切削零件时崩刀,影响刀具寿命。对于小型的外圆车刀,不便加装断屑槽,刀具断屑的可靠性低。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的之一在于提供一种外圆车刀,能够增强刀具断屑的可靠性。

5.本实用新型的目的之一采用如下技术方案实现:一种外圆车刀,包括刀体和刀头,刀头包括第一刀头和第二刀头,刀体包括第一端面、第二端面、第一侧面、第二侧面,第一刀头包括前刀面、主后面、副后面、主切削刃、副切削刃,前刀面与主切削刃之间设有圆弧凸面,圆弧凸面与前刀面之间设有断屑部,前刀面与第二侧面之间设有导屑面,导屑面与第一侧面在朝刀体内部方向的夹角角度为锐角。

6.进一步的,所述主切削刃与副切削刃之间的过渡部位设有圆弧形刀刃。

7.进一步的,所述主后面与第一侧面之间的夹角角度为15

°

,副后面与第一端面之间构成的夹角角度为2

°

。

8.进一步的,所述导屑面与第一侧面之间在刀体内的夹角角度为60

°

,前刀面与第二端面之间设有避空留平面,避空留平面与第一端面之间在刀体内的夹角角度为45

°

。

9.进一步的,所述第二刀头与第一刀头结构相同。

10.相比现有技术,本实用新型的有益效果在于:一种外圆车刀,通过在刀具刀头上设置断屑部和导屑面,来增强断屑的可靠性和断屑的清除效率。在刀具刀头上设置圆弧凸面,增大切屑的运动路程,并改变切屑运动方向,使切屑运动到断屑部。通过断屑部作用,切屑转变为断屑,沿导屑面运动远离刀具。

11.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

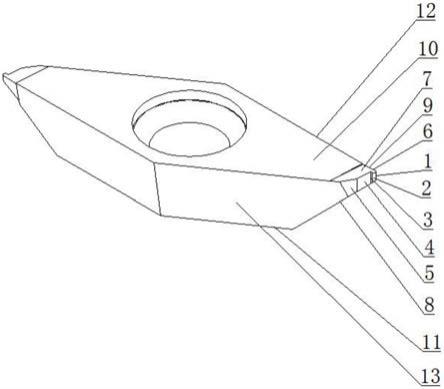

12.图1为本实施例的结构示意图;

13.图2为本实施例的主视图;

14.图3为本实施例的侧视图;

15.图4为本实施例的俯视图;

16.图5为本实施例刀头的放大图。

17.图中:1、主切削刃;2、圆弧凸面;3、断屑部;4、前刀面;5、导屑面;6、副切削刃;7、副后面;8、避空留平面;9、主后面;10、第一端面;11、第二端面;12、第一侧面;13、第二侧面。

具体实施方式

18.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

19.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

20.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

21.结合图1至图5所示,一种外圆车刀,包括刀体和刀头,刀头包括第一刀头和第二刀头,刀体包括第一端面10、第二端面11、第一侧面12、第二侧面13,第一刀头包括前刀面4、主后面9、副后面7、主切削刃1、副切削刃6,前刀面4与主切削刃1之间设有圆弧凸面2。通过在主切削刃1与前刀面4之间设置圆弧凸面2,使削切产生的切屑沿圆弧凸面2运动,改变了切屑的运动方向,保护了削切面。圆弧凸面2与前刀面4之间设有断屑部3。切屑通过圆弧凸面2运动到前刀面4,通过在圆弧凸面2和前刀面4之间的断屑部3,切屑由条状转变为段状,继续沿前刀面4运动。前刀面4与第二侧面13之间设有导屑面5,导屑面5与第一侧面12在朝刀体内部方向的夹角角度为锐角。切屑通过断屑部3后,通过在前刀面4与第二侧面13之间的导屑面5继续移动离开刀体。

22.主切削刃1与副切削刃6之间的过渡部位采用圆弧形刀刃。使用圆弧形刀刃是解决主、副偏角增减的良好选择,提高了刀具耐用度,并且一定程度上降低残留面积高度,有利于加工表面质量。

23.主后面9与第一侧面12之间的夹角角度设置为15

°

。主后面9偏移第一侧面15

°

设置,加大了外圆车刀后角,在夹角角度为15

°

时,摩擦减小,加工表面质量较高,同时刀具耐用度有明显提升,优点突出,缺点在可接受范围内。副后面7与第一端面10之间的夹角角度设置为2

°

。第一端面10偏移2

°

设置副后面7,使副后面7从刀体偏离向刀体内,副后角设置为合理大小,有效减少车刀副后面7和工件已加工表面间的摩擦,同时提高刀具的锋利度。该

角度设置副后面7,优点显著。

24.导屑面5设置在第一侧面12向刀体内方向偏移60

°

的面上。设置导屑面5来使断屑沿导屑面5远离刀体和切削面,保证刀体与切削面不受到断屑干扰。偏移60

°

设置的导屑面可以高效的使断屑沿导屑面远离刀体和削切面。

25.在前刀面4与第二端面11之间截出避空留平面8。设置避空留平面8,方便加工,使得刀头之外的刀体部分远离被加工工件,有效的降低残留面积高度,有利于加工表面质量。

26.避空留平面8设置在由前刀面4向刀体方向偏移45度的面上。设置偏移45

°

的避空留平面8,既给刀体留出足够大小的避空位,又满足刀体对刀头的支持,保证了刀头良好的强度,方便刀头进行加工。偏移45度角同时满足避空留平要求和良好的刀头强度要求。

27.第二刀头与第一刀头的结构相同。一个刀体上设置两个结构完全相同的刀头,在刀头的切削刃工作过程中出现磨损时,无需立即更换刀具,只要松开夹紧元件,将刀片转到一个角度,换另一个新切削刃,并重新夹紧就可继续使用。

28.本实用新型在外圆刀头的前刀面上设置断屑部和导屑面,通过在主切削刃和前刀面连接处设置圆弧凸面,增大切屑的移动路程,同时改变切削的移动方向,使切屑向断屑部移动,通过断屑部的作用,切屑由条状变为段状,顺着导屑面离开刀具。

29.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1