一种脚手架踏板焊接工作台的制作方法

1.本实用新型涉及脚手架踏板焊接生产领域,具体涉及一种脚手架踏板焊接工作台。

背景技术:

2.脚手架踏板是脚手架的重要组成部分,在建筑施工中,搭设好脚手架支架后,需要在支架上铺设脚手架踏板,以供建筑施工人员行走。现有的一种脚手架踏板,如图1中所示,该脚手架踏板呈矩形,具有多个平行排布的纵板11,纵板11的上面焊接有若干平行排布的横向筋12,并且在脚手架踏板的四周焊接有四个边板构成矩形框架。

3.在焊接上述这种脚手架踏板时,现有的方法需要两个焊工协助完成,一个焊工对需要焊接在一起的构件进行拼接并维持定位,另一个焊工进行焊接,并且需要边拼接边焊接,加工速度十分缓慢,且工作量大、人工成本高,同时焊接出的脚手架踏板形状一致性差,无法满足客户需求。

技术实现要素:

4.针对现有技术中存在的上述问题,有必要提供一种解决方案。

5.基于此,本实用新型提供了一种脚手架踏板焊接工作台,该焊接工作台包括平台,所述平台上设置有:

6.相互平行的定支撑件,定支撑件上侧均具有若干定卡槽,且若干定卡槽沿定支撑件的延伸方向均匀分布,各定支撑件上的定卡槽一一对应;以及

7.第一限位构件、第二限位构件、第三限位构件和第四限位构件,该四组限位构件相互配合并在平台上矩形工作区,定支撑件均位于该矩形工作区内,第一限位构件和第三限位构件分别设置在定支撑件的两端,第二限位构件和第四限位构件分别设置在定支撑件的两侧。

8.进一步地,还包括可调支撑件,可调支撑件具有竖直的支撑部,支撑部与所述定支撑件同方向延伸,支撑部上具有若干动卡槽,若干动卡槽沿支撑部的延伸方向均匀设置,且相邻动卡槽的间距和所述定支撑件上相邻定卡槽的间距相同;

9.可调支撑件可沿所述定支撑件的延伸方向调整位置。

10.进一步地,所述可调支撑件还包括水平的安装部,安装部上具有长腰孔,安装部和长腰孔均与所述支撑部同方向延伸,所述平台上具有与所述长腰孔相配合的若干螺孔,可调支撑件的安装部与平台通过安装在所述长腰孔和螺孔内的调节螺栓相互固定连接。

11.进一步地,所述可调支撑件与所述定支撑件一一对应。

12.进一步地,还包括第一垫块和第二垫块,第一垫块和第二垫块设置在所述矩形工作区内;

13.所述第二限位构件和所述第四限位构件朝向所述定支撑件的一侧为定位面,第一垫块和第二垫块分别与所述第二限位构件和所述第四限位构件的定位面相适配。

14.进一步地,所述第一垫块和第二垫块的数量均为一个以上。

15.进一步地,所述第三限位构件和第四限位构件均为位置可调的可调限位构件,且第三限位构件可沿所述定支撑件的延伸方向调整位置,第四限位构件可沿所述定支撑件延伸方向的垂直方向调整位置。

16.进一步地,所述可调限位构件具有水平的底部和竖直的限位部,底部上具有连接孔;

17.所述平台上具有横向腰孔和纵向腰孔,横向腰孔沿所述定支撑件的延伸方向延伸,纵向腰孔沿所述定支撑件延伸方向的垂直方向延伸;

18.所述第三限位构件和第四限位构件上的上述连接孔分别与横向腰孔和纵向腰孔相配合,并通过紧固螺栓相互连接。

19.进一步地,对应同一个所述可调限位构件的所述横向腰孔或纵向腰孔至少为两个,可调限位构件上的所述连接孔和所述紧固螺栓分别与横向腰孔或纵向腰孔一一对应。

20.进一步地,所述第三限位构件和第四限位构件的数量均至少为一个以上。

21.本实用新型的有益效果在于:焊接上述的脚手架踏板时,可以借助本方案中的脚手架踏板焊接工作台先整体完成对脚手架踏板各构件的整体拼接和维持定位,然后再对相应的拼接点进行逐一焊接,由名焊工即可完成脚手架踏板各构件的拼接、维持定位和焊接操作,且效率大幅提高,焊接出的脚手架踏板一致性高,质量得以保证。

附图说明

22.图1为脚手架踏板的结构示意图;

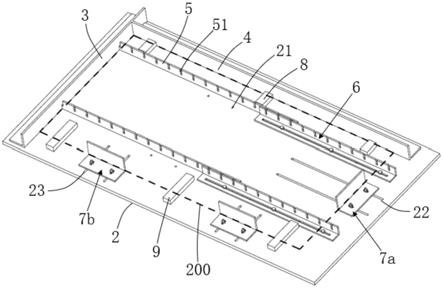

23.图2为脚手架踏板焊接工作台的结构示意图;

24.图3为可调支撑件及其调节螺栓的结构示意图;

25.图4为可调限位构件及其紧固螺栓的结构示意图;

26.图5为脚手架踏板焊接工作台定位脚手架踏板状态示意图;

27.附图中:1、脚手架踏板;11、纵板;12、横向筋;13、第一边板;14、第二边板;15、第三边板;16、第四边板;

28.2、平台;21、螺孔;22、横向腰孔;23、纵向腰孔;200、矩形工作区;3、第一限位构件;4、第二限位构件;5、定支撑件;51、定卡槽;6、可调支撑件;61、支撑部;611、动卡槽;62、安装部;621、长腰孔;63、调节螺栓;7、可调限位构件;71、底部;711、连接孔;72、限位部;73、紧固螺栓;7a、第三限位构件;7b、第四限位构件;8、第一垫块;9、第二垫块。

具体实施方式

29.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

30.实施例1

31.参照附图2至附图5中所示,本实施例中提供了一种脚手架踏板焊接工作台,该焊接工作台包括平台2,平台2上设置有相互平行的定支撑件5和围绕定支撑件5设置的四组限位构件。所述的定支撑件5上侧均具有若干定卡槽51,且若干定卡槽51沿定支撑件5的延伸

方向均匀分布,各定支撑件5上的定卡槽51一一对应;所述的四组限位构件包括第一限位构件3、第二限位构件4、第三限位构件7a和第四限位构件7b,该四组限位构件相互配合并在平台2上矩形工作区200,定支撑件5均位于该矩形工作区200内,第一限位构件3和第三限位构件7a分别设置在定支撑件5的两端,第二限位构件4和第四限位构件7b分别设置在定支撑件5的两侧。

32.值得说明的是:上述的定支撑件5为竖直设置在平台2上的长直板,定卡槽51位于该长直板的上侧边缘,当然定支撑件5也可以为其它具有相同功能的构件,例如角钢,当为角钢时,定卡槽51开设在角钢的竖直板上;上述的相互平行的定支撑件5至少为两个,例如3个或3以上,但优选为两个,这样在卡装图1中的脚手架踏板1上的纵板11时更加方便对准定卡槽51;上述的限位构件为具有定位面的长直板或者角钢或者矩形定位块等,其定位面均为朝向定支撑件5的一面;每一侧的限位构件可以是一个整体,也可以是多个分开的个体,但每一侧的限位构件构成一组;上述的矩形工作区200,也即是图2中虚线框所指的区域,该矩形工作区200为四组限位构件的定位面围成的区域;上述的限位构件与平台2可以是不可拆卸的固定连接,例如焊接,也可以是可拆卸的固定连接,例如通过螺栓连接,当为可拆卸固定连接时,限位构件的安装位置可以改变,也即是说上述的矩形工作区200的大小可以改变,与之相应的,“定支撑件5均位于该矩形工作区200内”指的是定支撑件5的整体或一部分位于该矩形工作区200内。

33.焊接上述的脚手架踏板1时,将第一边板13、纵板11和第二边板14依次卡装在定支撑件5上的定卡槽51内,且第一边板13和第二边板14分别通过第一限位构件3和第三限位构件7a进行定位;然后将横向筋12依次放置在纵板11上边缘的凹槽内,横向筋12的一端通过第一限位构件3定位;并将第三边板15卡在第二限位构件4和与之对应的纵板11的端部之间,将第四边板16卡装在第四限位构件7b和与之对应的纵板11的端部之间。这样一来,即可完成对脚手架踏板1各构件的整体拼接和维持定位,然后对相应的拼接点进行逐一焊接即可。因此,使用本方案中的脚手架踏板焊接工作台后,由一人即可完成脚手架踏板1各构件的拼接、维持定位和焊接操作,且效率大幅提高,焊接出的脚手架踏板1一致性高,质量得以保证。

34.实施例2

35.本实施例中的脚手架踏板焊接工作台,基本结构同实施例1,改进之处在于,参照图2和图3中所示,该脚手架踏板焊接工作台还包括可调支撑件6,该可调支撑件6设置在上述的平台2上,且可以沿所述定支撑件5的延伸方向调整位置,以充当定支撑件5的延伸,使得脚手架踏板焊接工作台适用于不同长度规格的脚手架踏板1的焊接生产。

36.上述的可调支撑件6具有竖直的支撑部61,支撑部61与所述定支撑件5同方向延伸,支撑部61上具有若干动卡槽611,若干动卡槽611沿支撑部61的延伸方向均匀设置,且相邻动卡槽611的间距和所述定支撑件5上相邻定卡槽51的间距相同。所述动卡槽611用于卡装定位上述的纵板11,且随着可调支撑件6位置的调整而改变位置。

37.上述的可调支撑件6还包括水平的安装部62,安装部62上具有长腰孔621,安装部62和长腰孔621均与所述支撑部61同方向延伸,所述平台2上具有与所述长腰孔621相配合的若干螺孔21,可调支撑件6的安装部62与平台2通过安装在所述长腰孔621和螺孔21内的调节螺栓63相互固定连接。在需要移动可调支撑件6时,将调节螺栓63旋松后,移动可调支

撑件6,然后再次旋紧调节螺栓63即可;也可以将调节螺栓63取下,在移动可调支撑件6后,将调节螺栓63安装到适应位置的螺孔21内即可。

38.优选的,所述可调支撑件6与所述定支撑件5一一对应,也即是说可调支撑件6与定支撑件5的数量相同,优选为两个,并且可调支撑件6和与之相对应的定支撑件5贴近设置。这样设置的目的是,在相邻的可调支撑件6之间预留出足够宽的区域,在放置纵板11时供焊工将手伸入该区域,提高操作的方便性。

39.实施例3

40.本实施例中的脚手架踏板焊接工作台,基本结构同实施例2,改进之处在于,参照图2中所示,该脚手架踏板焊接工作台还包括第一垫块8和第二垫块9,第一垫块8和第二垫块9设置在所述矩形工作区200内,第一垫块8和第二垫块9分别与所述第二限位构件4和所述第四限位构件7b的定位面相适配。

41.此处需要说明的是:第一垫块8和第二垫块9为突出于所述平台2上表面的支撑块,第一垫块8和第二垫块9可以完全处于所述矩形工作区200内,也可以部分伸入到矩形工作区200之外;另外,第一垫块8朝向平台2外的一端至少与第二限位构件4的定位面相对齐,第二垫块9朝向平台2外的一端至少与第四限位构件7b的定位面相对齐,也即是上述的“相适配”。

42.上述的脚手架踏板焊接工作台,通过设置第一垫块8和第二垫块9来抬升脚手架踏板1的第三边板15和第四边板16,使之与卡装在定支撑件5上的纵板11的高度相适配。当然,在定支撑件5上的定卡槽51的深度到达平台2的表面时,也可以不设置上述的第一垫块8和第二垫块9。

43.上述的第一垫块8和第二垫块9的数量均为一个以上,也即是说第一垫块8可以是一个,当是一个时第一垫块8贴着第二限位构件4的定位面延伸;当然也可以包括多个第一垫块8,例如两个、三个甚至更多,此时各第一垫块8贴着第二限位构件4的定位面间隔分布。同理,第二垫块9也可以是一个、两个、三个甚至更多。当第二垫块9为多个时,一方面是给第四边板16提供多个支点,保证第四边板16水平稳定放置,另一方面是为了适配位置可调的第四限位构件7b;此时,如图2中所示,第二垫块9与第四限位构件7b在与定支撑件5延伸方向平行的方向上交替布置,并且第二垫块9朝向平台2外的一端超过第四限位构件7b的定位面继续向外延伸,使得在调整第四限位构件7b的位置后,第二垫块9上始终有一个部位与第四限位构件7b的定位面相对齐。

44.实施例4

45.本实施例中的脚手架踏板焊接工作台,基本结构同实施例3,改进之处在于,参照图2和图4中所示,所述的第三限位构件7a和第四限位构件7b均为位置可调的可调限位构件7,且第三限位构件7a可沿所述定支撑件5的延伸方向调整位置,第四限位构件7b可沿所述定支撑件5延伸方向的垂直方向调整位置,使得脚手架踏板焊接工作台适用于不同长度规格的脚手架踏板1的焊接生产。

46.一种优选的实施方式是,所述可调限位构件7具有水平的底部71和竖直的限位部72,底部71上具有连接孔711;所述平台2上具有横向腰孔22和纵向腰孔23,横向腰孔22沿所述定支撑件5的延伸方向延伸,纵向腰孔23沿所述定支撑件5延伸方向的垂直方向延伸;第三限位构件7a上的连接孔711与横向腰孔22相配合,第三限位构件7a与平台2通过穿过横向

腰孔22和该相应连接孔711的紧固螺栓73相互可拆卸连接;第四限位构件7b上的连接孔711与纵向腰孔23相配合,第四限位构件7b与平台2通过穿过纵向腰孔23和该相应连接孔711的紧固螺栓73相互可拆卸连接。旋松相应可调限位构件7上的紧固螺栓73后,即可对可调限位构件7的位置进行调整。

47.进一步优选的实施方案是,对应同一个所述可调限位构件7的所述横向腰孔22或纵向腰孔23至少为两个,可调限位构件7上的所述连接孔711和所述紧固螺栓73分别与横向腰孔22或纵向腰孔23一一对应。也即是说:对应同一个第三限位构件7a的横向腰孔22至少为两个,相应的,该第三限位构件7a上的连接孔711、紧固螺栓73分别与该横向腰孔22一一对应;同理,对应同一个第四限位构件7b的纵向腰孔23至少为两个,相应的,该第四限位构件7b上的连接孔711、紧固螺栓73分别与该纵向腰孔23一一对应。这样一来,便可以沿横向腰孔22或纵向腰孔23的延伸方向平稳的移动相应的可调限位构件7,避免移动的过程中可调限位构件7的定位面相对于移动方向发生偏位,保证可调限位构件7定位的准确性。

48.上述的第三限位构件7a和第四限位构件7b的数量均至少为一个以上。例如,如图2中所示,具有第三限位构件7a和两个第四限位构件7b,两个第四限位构件7b与所述的第二垫块9在与定支撑件5延伸方向平行的方向上交替布置。当然,第三限位构件7a和第四限位构件7b的数量也可以与图2中所示的不同。

49.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1