一种排气管两端车削的设备的制作方法

1.本实用新型涉及车削设备,特别是涉及一种排气管两端车削的设备。

背景技术:

2.车削是最基本、最常见的切削加工方法,在生产中占有十分重要的地位。车削加工的原理是利用工件的旋转运动和刀具的直线运动或曲线运动来改变工件的形状和尺寸。在排气管的生产中,对排气管尺寸有严格要求,因为整合两种加工方法的设备涉及系统的上料、产品流水和可行的加工机构等,实现的难度较高,其加工方法一般为在一车床上车削一端后在另一车床上车削另外一端,其效率低,而且还需要人手将排气管放入下一加工工序,难以实现自动化生产。

3.因此,有必要做进一步改进。

技术实现要素:

4.本实用新型的目的旨在提供一种减少设备的占地面积、减少两种加工方法之间的物料周转、提高生产效率、保障高精度和降低劳动成本的排气管两端车削的设备,以克服现有技术中的不足之处。

5.按此目的设计的一种排气管两端车削的设备,包括工作平台和排气管,其特征在于:还包括用于固定排气管的模具,所述工作平台上设有上料器装置、第一车削装置和第二车削装置、用于循环所述模具的循环线体,所述排气管位于所述上料器装置上,所述循环线体包括第一导轨和第二导轨,所述循环线体左右两侧分别设有转动推料装置,所述循环线体上设有底板,所述底板上设有第一送料器和第二送料器,其中,所述模具通过所述第一导轨推进所述转动推料装置上,位于所述上料器装置上的排气管通过所述第一送料器夹送至所述模具内固定,且所述模具通过所述转动推料装置推动至所述第二导轨上,所述第二导轨上的排气管通过所述第一车削装置进行第一端加工车削,切削后的排气管通过所述模具和所述转动推料装置移动送至第一导轨上,所述第一导轨上的排气管通过所述第二送料器取出并放至所述第二车削装置进行第二端车削。

6.所述转动推料装置包括转动组件、推动组件和第一支撑架,所述第一支撑架上设有第一固定板和第二固定板,所述第一固定板、第二固定板上分别设有第一轴承,所述转动组件包括第一伺服电机、第一联轴器、第一转动轴、第一转动模,所述第一转动轴安装在所述第一轴承上,所述第一伺服电机固定在所述第一支撑架上、且所述第一伺服电机的动力输出端通过所述第一联轴器与所述第一转动轴转动连接,所述第一转动模固定在所述第一转动轴一端上;所述推动组件包括固设在所述第一支撑架上的第一滑轨、第一气缸以及与所述第一滑轨配合连接的第一滑块,所述第一滑块上设有第一推料板,所述第一推料板内设有与所述第一气缸驱动连接的第一接头,所述第一推料板顶部设有第一推料杆;所述第一支撑架上还设有缓冲气缸;所述模呈凹字型,且其一侧设有固定所述排气管的安装孔,所述第一转动模内设有与所述模具相匹配的安装槽,所述第一转动模上设有开孔。

7.所述循环线体还包括第一固定座和导轨盖,所述第一导轨和所述第二导轨分别安装在所述第一固定座上,所述第二导轨和所述导轨盖分别设有与所述模具相匹配的定位块,所述第一固定座至少设有三个,至少三个所述第一固定座之间设有第三固定板和第一挡板,所述第一导轨上设有第二挡板、第三挡板,所述第三挡板上设有u型槽。

8.所述上料器装置包括第一安装板、第二安装板和下料槽,所述第一安装板上设有第二固定座和下料限位,所述下料槽低处一端与所述下料限位固定连接,所述下料槽高处一端设有进料口、且所述下料槽高处一端与所述第二固定座固定连接,所述第二安装板上设有顶上料气缸,所述顶上料气一侧设有第一连接板,所述第一连接板和所述下料限位的底部之间设有顶上料杆,其中,所述排气管通过所述顶上料气缸、第一连接板和顶上料杆的配合顶起。

9.所述第一送料器包括第二支撑架、第一送料气缸和第一定位板,所述第一送料气缸安装在所述第二支撑架上,所述第一定位板安装在所述第一送料气缸上,所述第一定位板上设有第一升降气缸,所述第一升降气缸一侧设有夹料机构,所述夹料机构包括夹料底座、下压气缸和夹料气缸,所述下压气缸安装在所述夹料底座顶部,所述夹料气缸安装在所述夹料底座内,所述下压气缸与所述夹料气缸驱动连接,所述夹料气两侧设有对称设置的夹子,所述夹料气缸底部设有下压板,所述下压板上设有穿管定位柱,所述下压气缸顶部设有下压接头和支撑板,所述下压板和所述支撑板之间设有连接杆,所述连接杆上设有第二轴承。

10.所述第一车削装置包括后顶紧机构和下顶紧机构,所述后顶紧机构包括后顶紧板和第二连接板,所述后顶紧板一端设有后顶紧气缸,所述后顶紧板另一端设有与所述后顶紧气缸驱动连接的第一浮动接头和第二接头,所述第二连接板一端与所述后顶紧板固定连接,所述第二连接板另一端与所述第三固定板连接;所述下顶紧机构还包括下顶紧板以及与所述排气管配合的顶上模头,所述下顶紧板上设有下顶紧气缸,所述顶上模头与所述下顶紧气缸驱动连接;

11.所述第一车削装置还包括第三安装板、安装在所述工作平台上的滑轨板、第四安装板,所述滑轨板上设有第二滑轨,所述第三安装板一端设有与所述第二滑轨配合连接的第二滑块,所述第三安装板另一端上设有第一刀具座和第一调节固定板,所述第一刀具座上设有刀具轴套,所述第一刀具座和所述刀具轴套之间设置有固定架和旋钮把手,所述刀具轴套通过所述固定架和所述旋钮把手固定设置在所述第一刀具座上,所述刀具轴套内设有刀具轴,所述刀具轴两端设有第三轴承,所述刀具轴一端设有调节板,所述刀具轴另一端设有第一皮带轮和第一刀具,所述第一调节固定板上设有与所述调节板连接的微分尺和旋钮,所述第一刀具通过所述微分尺和所述旋钮可纵向调节位置,所述第三安装板两侧设有用于调节所述第一刀具座横向位置的第二调节固定板,所述第四安装板上设有第一三相电机,所述第一三相电机的动力输出端设有第二皮带轮,所述第一皮带轮和所述第二皮带轮之间设有第一同步皮带,所述第四安装板上设有第一驱动装置,所述驱动装置包括第一驱动电机、第一丝杆轴承浮动端、第一丝杆轴承固定端、第一丝杆螺母座和第一丝杆,所述工作平台下方设有第三固定座,所述第一丝杆设置在第一丝杆轴承浮动端和第一丝杆轴承固定端之间,所述第一丝杆一端与第一丝杆轴承固定端、第一驱动电机的动力输出端驱动连接,所述第一丝杆另一端与第一丝杆轴承浮动端传动连接,所述第一丝杆轴承固定端和所

述第一驱动电机安装在所述第三固定座上,所述第一丝杆螺母座与所述第四安装板连接,所述第一丝杆通过所述第一丝杆螺母座横向设置在第四安装板上,所述第四安装板通过第一驱动电机、第一丝杆轴承浮动端、第一丝杆轴承固定端、第一丝杆的配合横向滑动在所述工作平台上、且滑动时带动所述第三安装板滑动。

12.所述第二送料器包括取料气缸和z轴伺服模组,所述取料气缸安装在所述底板下方,所述z轴伺服模组安装在所述底板上方,所述取料气缸上设有第二推料板和第二推料杆,所述z轴伺服模组上设有送料器筋板,所述送料器筋板上设有y轴伺服模组、升降导向板和取料板,所述升降导向板上设有第三滑块,所述取料板上设有与所述第三滑块配合的第三滑轨,所述y轴伺服模组上设有升降连接板,所述升降连接板和所述取料板之间设置有第二浮动接头和鱼眼接头,所述取料板朝所述第二推料杆方向设有取料杆和弹簧。

13.所述第二车削装置包括夹紧机构,所述夹紧机构包括第四固定板、第五固定板、小车床主轴、松紧气缸、夹头和第二三相电机,所述第四固定板设置在所述工作平台顶部,所述第五固定板设置在所述工作平台底部,所述小车床主轴和所述松紧气缸分别设置在所述第四固定板上,所述夹头通过螺纹与所述松紧气缸连接,所述夹头通过所述松紧气缸以实现夹紧或松开所述排气管,所述第二三相电机固定设置在第五固定板上,所述第二三相电机的动力输出端设有第三皮带轮,所述第三皮带轮与所述小车床主轴之间设有第二皮带;

14.所述第二车削装置还包括丝杆板、滑轨固定板和第二刀具座,所述丝杆板上设有第二驱动装置,所述滑轨固定板设置在所述工作平台顶部,所述丝杆板设置在所述工作平台底部,所述滑轨固定板上设有第四滑轨,所述第二刀具座底部设有与所述第四滑轨配合的第四滑块,所述第二刀具座顶部设有可调节的定位座,所述定位座上设有第二刀具,所述驱动装置包括第二驱动电机、第二联轴器、第二丝杆轴承浮动端、第二丝杆轴承固定端、第二丝杆和第二丝杆螺母座,所述第二丝杆螺母座设置在所述丝杆板底部,所述第二丝杆一端与第二丝杆轴承固定端、第二联轴器、第二丝杆螺母座和第二驱动电机的动力输出端驱动连接,所述第二丝杆另一端与所述第二丝杆轴承浮动端传动连接,所述第二丝杆和所述第二刀具座之间设有丝杆连接板,所述第二刀具座通过第二驱动电机、第二联轴器、第二丝杆、第二丝杆螺母座、第二丝杆连接板的配合横向滑动在所述工作平台上、且滑动时带动所述第二刀具进刀或退刀。

15.所述第二车削装置还包括顶出料机构,所述顶出料机构包括顶出料模组、第一顶出料板、第二顶出料板、第三连接板和顶出料杆,所述顶出料模组设置在所述第一顶出料板上,所述第二顶出料板设置在所述顶出料模组上,所述第三连接板安装在所述第二顶出料板一侧上,所述第三连接板上设有卡槽,所述顶出料杆一端与所述卡槽配合连接。

16.所述第一车削装置上设有第一排削机构,所述第二车削装置上设有第二排削机构,所述第一排削机构包括集料板、第一集料槽和第六固定板,所述集料板设置在所述第一车削装置上,所述集料板上设有呈w字形的第二集料槽,所述第六固定板一端与所述工作平台底部连接,所述第六固定板另一端的一侧与所述第一集料槽固定连接;

17.第二排削机构包括第七固定板、成品出料槽和废料出料槽,所述第七固定板上设有出料气缸,所述工作平台底部设置出料滑轨,所述成品出料槽上设有与所述出料滑轨配合的出料滑块,所述成品出料槽的侧壁设有与所述出料气缸驱动连接的第三浮动接头。

18.本实用新型采用排气管两端车削的设备,设有循环线体,排气管从上料器进入右

侧上的转动推料装置的模具中,转送至循环线体的第二轨道,第一车削装置进行第一端加工车削,车削完成后,左侧上的转动推料装置转送模具至循环线体的第一轨道,第二送料器从循环线体上的第一轨道取出排气管放至第二车削装置进行第二端车削,车削完成后进行出料和排削。其两个加工方法实现在同一设备上提高排气管的生产效率,保障高精度,降低劳动成本,减少两种加工方法之间的物流周转。

附图说明

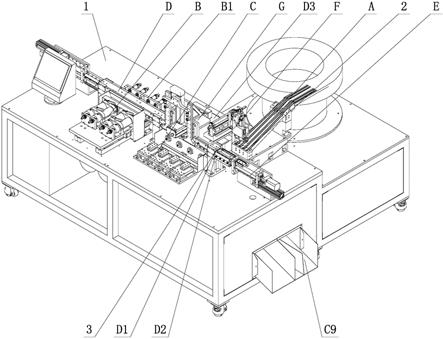

19.图1为本实用新型一实施例中排气管两端车削设备的整体立体图。

20.图2为本实用新型一实施例中另一视角排气管两端车削设备的整体立体图。

21.图3为本实用新型一实施例中转动推料装置的立体图。

22.图4为本实用新型一实施例中另一视角转动推料装置的立体图。

23.图5为本实用新型一实施例中循环线体的立体图。

24.图6为本实用新型一实施例中循环线体的爆炸图。

25.图7为本实用新型一实施例中上料器装置的立体图。

26.图8为本实用新型一实施例中第一送料器的立体图。

27.图9为本实用新型一实施例中夹料机构的爆炸图。

28.图10为本实用新型一实施例中后顶紧机构的立体图。

29.图11为本实用新型一实施例中下顶紧机构的立体图。

30.图12为本实用新型一实施例中第一车削装置的立体图。

31.图13为本实用新型一实施例中另一视角第一车削装置的立体图。

32.图14为本实用新型一实施例中第一车削装置的爆炸图。

33.图15为本实用新型一实施例中第二送料器的立体图。

34.图16为本实用新型一实施例中另一视角第二送料器的立体图。

35.图17为本实用新型一实施例中夹紧机构的立体图。

36.图18为本实用新型一实施例中第二车削装置的立体图。

37.图19为本实用新型一实施例中第二车削装置的平面图。

38.图20为本实用新型一实施例中另一视角第二车削装置的立体图。

39.图21为本实用新型一实施例中顶出料机构的爆炸图。

40.图22为本实用新型一实施例中第一排削机构的立体图。

41.图23为本实用新型一实施例中第二排削机构的立体图。

42.图24为本实用新型一实施例中另一视角第二排削机构的立体图。

具体实施方式

43.下面结合附图及实施例对本实用新型作进一步描述。

44.参见图1和图2所示,在一个实施例中,提供了一种排气管两端车削的设备,包括工作平台1、排气管2和用于固定排气管2的模具3,工作平台1上设有上料器装置a、第一车削装置b和第二车削装置c、用于循环模具3的循环线体d,排气管2位于上料器装置a上,循环线体d包括第一导轨d1和第二导轨d2,循环线体d左右两侧分别设有转动推料装置e,循环线体d上设有底板d3,底板d3上设有第一送料器f和第二送料器g,其中,模具3通过第一导轨d1推

进转动推料装置e上,位于上料器装置a上的排气管2通过第一送料器f夹送至模具3内固定,且模具3通过转动推料装置e推动至第二导轨d2上,第二导轨d2上的排气管2通过第一车削装置b进行第一端加工车削,切削后的排气管2通过模具3和转动推料装置e移动送至第一导轨d1上,第一导轨d1上的排气管2通过第二送料器g取出并放至第二车削装置c进行第二端车削。具体地,第一导轨d1上的模具3通过循环线体d循环推入转动推料装置e内,上料器装置a上的排气管2通过第一送料器f移动送至转动推料装置e上的模具3上,固定在模具3的排气管2通过转动推料装置e转动并推入第二导轨d2上,第二导轨d2上的排气管2通过第一车削装置b进行第一端加工车削,切削后的排气管2通过模具3和转动推料装置e移动送至第一导轨d1上,第一导轨d1上的排气管2通过第二送料器g取出并放至第二车削装置c进行第二端车削,切削后的排气管2为最终成品,最终成品的排气管2通过顶出料机构c8顶出至成品出料槽c902内。其两个加工方法实现在同一设备上提高排气管2的生产效率,保障高精度,降低劳动成本,减少两种加工方法之间的物流周转。

45.转动推料装置e包括转动组件e1、推动组件e2和第一支撑架e3,第一支撑架e3上设有第一固定板e301和第二固定板e302,第一固定板e301、第二固定板e302上分别设有第一轴承e304,转动组件e1包括第一伺服电机e101、第一联轴器e102、第一转动轴e103、第一转动模e104,第一转动轴e103安装在第一轴承e304上,第一伺服电机e101固定在第一支撑架e3上、且第一伺服电机e101的动力输出端通过第一联轴器e102与第一转动轴e103转动连接,第一转动模e104固定在第一转动轴e103一端上;推动组件e2包括固设在第一支撑架e3上的第一滑轨e201、第一气缸e202以及与第一滑轨e201配合连接的第一滑块e203,第一滑块e203上设有第一推料板e204,第一推料板e204内设有与第一气缸e202驱动连接的第一接头e205,第一推料板e204顶部设有第一推料杆e206;第一支撑架e3上还设有缓冲气缸e4;模具3呈凹字型,且其一侧设有固定排气管2的安装孔301,第一转动模e104内设有与模具3相匹配的安装槽e105,第一转动模e104上设有开孔e106。具体地,转动推料装置e分别设置在循环线体d左右两侧,第一转动模e104通过第一伺服电机e101、第一联轴器e102、第一转动轴e103的配合转动;右侧上的转动推料装置e具体工作为:当第一转动模e104转动至第一导轨d1时,模具3通过循环线体d循环推入第一转动模e104内,推入第一转动模e104内的模具3通过缓冲气缸e4定位,当第一转动模e104转动至开孔e106时,第一送料器f移送的排气管2进入模具3内的安装孔301,当第一转动模e104转动至第二导轨d1时,模具3通过第一气缸e202、第一滑轨e201、第一滑块e203和第一推料杆e206的配合推动至第二导轨d1内,以进下一步工序工作;左侧上的转动推料装置e具体工作为:当第一转动模e104转动至第二导轨d1时,接收第二导轨d1车削完第一端的排气管2,当第一转动模e104转动至第一导轨d1时,模具3通过第一气缸e202、第一滑轨e201、第一滑块e203和第一推料杆e206的配合推动至第一导轨d1内,以进下一步工序工作。

46.参见图5和图6所示,循环线体d还包括第一固定座d4和导轨盖d5,第一导轨d1和第二导轨d2分别安装在第一固定座d4上,第二导轨d2和导轨盖d5分别设有与模具3相匹配的定位块d6,第一固定座d4至少设有三个,至少三个第一固定座d4之间设有第三固定板d401和第一挡板d402,第一导轨d1上设有第二挡板d101、第三挡板d102,第三挡板d102上设有u型槽d103。为了防止第一导轨d1内的模具3中的排气管2因设备运行产生的震动而掉出设有第二挡板d101、第三挡板d102;同理,为了防止第二导轨d2内的模具3中的排气管2因设备运

行产生的震动而掉出设有第三固定板d401、第一挡板d402。

47.参见图7所示,上料器装置a包括第一安装板a1、第二安装板a2和下料槽a3,第一安装板a1上设有第二固定座a101和下料限位a102,下料槽a3低处一端与下料限位a102固定连接,下料槽a3高处一端设有进料口a301、且下料槽a3高处一端与第二固定座a101固定连接,第二安装板a2上设有顶上料气缸a201,顶上料气缸a201一侧设有第一连接板a202,第一连接板a202和下料限位a102的底部之间设有顶上料杆a4,其中,排气管2通过顶上料气缸a201、第一连接板a202和顶上料杆a4的配合顶起。具体地,排气管2从进料口a301进入,通过重力与下料槽a3的相对斜度滑行至下料限位a102限位处,此时,在顶上料气缸a201动作,使顶上料杆a4把排气管2顶起。

48.参见图8和图9所示,第一送料器f包括第二支撑架f1、第一送料气缸f2和第一定位板f3,第一送料气缸f2安装在第二支撑架f1上,第一定位板f3安装在第一送料气缸f2上,第一定位板f3上设有第一升降气缸f4,第一升降气缸f4一侧设有夹料机构f5,夹料机构f5包括夹料底座f501、下压气缸f502和夹料气缸f503,下压气缸f502安装在夹料底座f501顶部,夹料气缸f503安装在夹料底座f501内,下压气缸f502与夹料气缸f503驱动连接,夹料气缸f503两侧设有对称设置的夹子f5031,夹料气缸f503底部设有下压板f5032,下压板f5032上设有穿管定位柱f5033,下压气缸f502顶部设有下压接头f5021和支撑板f5022,下压板f5032和支撑板f5022之间设有连接杆f504,连接杆f504上设有第二轴承f505。具体地,连接杆f504的精度各由上下两个第二轴承f505保证,当第一送料气缸f2在原位且上料器装置a中有排气管2在下料限位a102限位处时,第一送料气缸f2与下压气缸f502同时向下动作,使穿管定位柱f5033的长一端部分插入上料器装置a中的排气管2中,此时,顶上料气缸a201向上动作,顶上排气管2至夹子f5031的夹取位置,在此过程中下压气缸f502配合顶上料气缸a201的驱动速度作顶上动作,完成夹取后第一升降气缸f4上升,第一送料气缸f2向第一转动模e104运动,完成送料动作。

49.参见图10-图13所示,第一车削装置b包括后顶紧机构b1和下顶紧机构b8,后顶紧机构b1包括后顶紧板b101和第二连接板b102,后顶紧板b101一端设有后顶紧气缸b103,后顶紧板b101另一端设有与后顶紧气缸b103驱动连接的第一浮动接头b104和第二接头b105,第二连接板b102一端与后顶紧板b101固定连接,第二连接板b102另一端与第三固定板d401连接;下顶紧机构b8还包括下顶紧板b106以及与排气管2配合的顶上模头b107,下顶紧板b106上设有下顶紧气缸b108,顶上模头b107与下顶紧气缸b108驱动连接;具体地,后顶紧气缸b101向循环线体d方向动作,使排气管2轴向压紧,同时消除模具3与循环线体d在z轴方向的间隙;下顶紧气缸b108向上动作,压紧排气管2同时消除模具3与第一导轨d1之间的间隙,使排气管2达到完全紧固的效果。

50.第一车削装置b还包括第三安装板b2、安装在工作平台1上的滑轨板b3、第四安装板b4,滑轨板b3上设有第二滑轨b301,第三安装板b2一端设有与第二滑轨b301配合连接的第二滑块b201,第三安装板b2另一端上设有第一刀具座b202和第一调节固定板b203,第一刀具座b202上设有刀具轴套b204,第一刀具座b202和刀具轴套b204之间设置有固定架b205和旋钮把手b206,刀具轴套b204通过固定架b205和旋钮把手b206固定设置在第一刀具座b202上,刀具轴套b204内设有刀具轴b2041,刀具轴b2041两端设有第三轴承b213,刀具轴b2041一端设有调节板b207,刀具轴b2041另一端设有第一皮带轮b208和第一刀具b209,第

一调节固定板b203上设有与调节板b207连接的微分尺b210和旋钮b211,第一刀具b209通过微分尺b210和旋钮b211可纵向调节位置,第三安装板b2两侧设有用于调节第一刀具座b202横向位置的第二调节固定板b212,第四安装板b4上设有第一三相电机b401,第一三相电机b401的动力输出端设有第二皮带轮b402,第一皮带轮b208和第二皮带轮b402之间设有第一同步皮带b403,第四安装板b4上设有第一驱动装置b5,驱动装置b5包括第一驱动电机b501、第一丝杆轴承浮动端b502、第一丝杆轴承固定端b503、第一丝杆螺母座b504和第一丝杆b505,工作平台1下方设有第三固定座b6,第一丝杆b505设置在第一丝杆轴承浮动端b502和第一丝杆轴承固定端b503之间,第一丝杆b505一端与第一丝杆轴承固定端b503、第一驱动电机b501的动力输出端驱动连接,第一丝杆b505另一端与第一丝杆轴承浮动端b502传动连接,第一丝杆轴承固定端b503和第一驱动电机b501安装在第三固定座b6上,第一丝杆螺母座b504与第四安装板b4连接,第一丝杆b505通过第一丝杆螺母座b504横向设置在第四安装板b4上,第四安装板b4通过第一驱动电机b501、第一丝杆轴承浮动端b502、第一丝杆轴承固定端b503、第一丝杆b505的配合横向滑动在工作平台1上、且滑动时带动第三安装板b2滑动。

51.参见图15和图16所示,第二送料器g包括取料气缸g1和z轴伺服模组g2,取料气缸g1安装在底板d3下方,z轴伺服模组g2安装在底板d3上方,取料气缸g1上设有第二推料板g101和第二推料杆g102,z轴伺服模组g2上设有送料器筋板g201,送料器筋板g201上设有y轴伺服模组g3、升降导向板g4和取料板g5,升降导向板g4上设有第三滑块g401,取料板g5上设有与第三滑块g401配合的第三滑轨g501,y轴伺服模组g3上设有升降连接板g301,升降连接板g301和取料板g5之间设置有第二浮动接头g6和鱼眼接头g7,取料板g5朝第二推料杆g102方向设有取料杆g502和弹簧g503。需要说明的是,第二推料杆g102和取料杆g502为同一轴心设置,为了保证同时与循环线体d中循环模具3内的排气管2成同心状态,保证取料的完成,取料气缸g1与z轴伺服模组g2配合驱动,第二推料杆g102把排气管2推出的同时取料杆g502穿进排气管2内孔,完成取料,再由y轴伺服模组g3下降至第二车削装置c的夹紧机构c1夹头中心高度,z轴伺服模组g2驱动使排气管2放入第二车削装置c的夹紧机构c1夹头内,利用弹簧g503的弹性保证排气管2放入到位,完成放入料。

52.参见图17-图20所示,第二车削装置c包括夹紧机构c1,夹紧机构c1包括第四固定板c101、第五固定板c102、小车床主轴c103、松紧气缸c104、夹头c105和第二三相电机c106,第四固定板c101设置在工作平台1顶部,第五固定板c102设置在工作平台1底部,小车床主轴c103和松紧气缸c104分别设置在第四固定板c101上,夹头c105通过螺纹与松紧气缸c104连接,夹头c105通过松紧气缸c104以实现夹紧或松开排气管2,第二三相电机c106固定设置在第五固定板c102上,第二三相电机c106的动力输出端设有第三皮带轮c107,第三皮带轮c107与小车床主轴c103之间设有第二皮带c108;

53.第二车削装置c还包括丝杆板c2、滑轨固定板c3和第二刀具座c4,丝杆板c2上设有第二驱动装置c6,滑轨固定板c3设置在工作平台1顶部,丝杆板c2设置在工作平台1底部,滑轨固定板c3上设有第四滑轨c301,第二刀具座c4底部设有与第四滑轨c301配合的第四滑块c401,第二刀具座c4顶部设有可调节的定位座c402,定位座c402上设有第二刀具c403,驱动装置c6包括第二驱动电机c601、第二联轴器c602、第二丝杆轴承浮动端c603、第二丝杆轴承固定端c604、第二丝杆c605和第二丝杆螺母座c606,第二丝杆螺母座c606设置在丝杆板c2

底部,第二丝杆c605一端与第二丝杆轴承固定端c604、第二联轴器c602、第二丝杆螺母座c606和第二驱动电机c601的动力输出端驱动连接,第二丝杆c605另一端与第二丝杆轴承浮动端c603传动连接,第二丝杆c605和第二刀具座c4之间设有丝杆连接板c7,第二刀具座c4通过第二驱动电机c601、第二联轴器c602、第二丝杆c605、第二丝杆螺母座c606、第二丝杆连接板c7的配合横向滑动在工作平台1上、且滑动时带动第二刀具c403进刀或退刀。

54.参见图21所示,第二车削装置还包括顶出料机构c8,顶出料机构c8包括顶出料模组c801、第一顶出料板c802、第二顶出料板c803、第三连接板c804和顶出料杆c805,顶出料模组c801设置在第一顶出料板c802上,第二顶出料板c803设置在顶出料模组c801上,第三连接板c804安装在第二顶出料板c803一侧上,第三连接板c804上设有卡槽c8041,顶出料杆c805一端与卡槽c8041配合连接。

55.参见图22所示,第一车削装置b上设有第一排削机构b7,第二车削装置c上设有第二排削机构c9,第一排削机构b7包括集料板b701、第一集料槽b702和第六固定板b703,集料板b701设置在第一车削装置b上,集料板b701上设有呈w字形的第二集料槽b704,第六固定板b703一端与工作平台1底部连接,第六固定板b703另一端的一侧与第一集料槽b702固定连接;具体地,第一车削装置b车削时产生的铜屑由集料板b701收集,并通过第二集料槽b704滑落至第一集料槽b702上。

56.参见图23和图24所示,第二排削机构c9包括第七固定板c901、成品出料槽c902和废料出料槽c903,第七固定板c901上设有出料气缸c904,工作平台1底部设置出料滑轨c905,成品出料槽c902上设有与出料滑轨c905配合的出料滑块c906,成品出料槽c90的侧壁设有与出料气缸c904驱动连接的第三浮动接头c907。具体地,在第二车削装置c车削时,出料气缸c904驱动使成品出料槽c902运动至第二车削装置c的夹紧机构c1空间位置下方,此时车削产生的铜屑掉落至废料出料槽c903上,完成车削后,出料气缸c904驱动使成品出料槽c902运动至夹紧机构c1与第二车削装置c之间,此时,顶出料机构c8驱动顶出排气管2掉落至成品出料槽c902,再滑落至成品通道中,完成出料和排削的动作。需要说明的是,第一排削机构b7和第二排削机构c9,其设置皆有一定坡度,利用重力作用的效果排出成品和铜屑。

57.上述为本实用新型的优选方案,显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本领域的技术人员应该了解本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1