一种全自动的激光点焊机的制作方法

1.本实用新型涉及一种激光加工设备,更具体的说,尤其涉及一种全自动的激光点焊机。

背景技术:

2.在焊接行业中,现有的点焊机热量比较大,焊接过程中产生的焊接点比较大,会产生瘤子,高热量导致焊件的形变,致使焊件的表面凹凸不平,影响美观,又要对焊接点进行打磨,工序繁杂。且普通点焊的过程中产生较多的焊渣,高热量的焊渣也极易引起火宅或烧伤工作人员,非常危险,是现有技术中急需解决的技术难题。

技术实现要素:

3.本实用新型为了克服上述技术问题的缺点,提供了一种全自动的激光点焊机。

4.本实用新型的全自动的激光点焊机,其特征在于:包括固定架、气缸、激光焊枪、主机箱和激光器,主机箱内设置有plc自动控制系统,用于自动控制气缸、激光焊枪及激光器的运行;气缸设置于固定架上,固定架上设置有用于工件支撑的装置,工件经气缸的伸缩自动控制夹紧与松开;激光焊枪与激光器的激光出口相连接;激光焊枪设置于固定架上,激光焊枪设置于工件焊件位置;主机箱上连接有控制开关,气缸、激光焊枪与激光器均经控制开关控制启动或停止。

5.进一步地,所述的固定架的上端设置有上边梁,所述的气缸固定于上边梁上。

6.进一步地,所述的气缸的活塞杆上连接有固定板,固定板的下端设置有压紧柱。

7.进一步地,所述的压紧柱设置为胶木件。

8.进一步地,所述的固定架的下端设置有下边梁,所述的工件支撑装置固定于下边梁上。

9.进一步地,所述的工件支撑的装置包括支撑架和支撑座,支撑架固定于所述的下边梁上,支撑座固定于支撑架上。

10.进一步地,所述的支撑架的底部设置有支撑底板,支撑底板上开设有腰型槽,支撑底板与所述的下边梁经螺栓穿过腰型槽相固定。

11.进一步地,所述的固定架的下端设置有底座,底座的下端固定有支撑腿;底座的上端固定有第二固定座,第二固定座上固定有第一支撑杆,第一支撑杆上设置有激光焊枪座,所述的激光焊枪安装于激光焊枪座上。

12.进一步地,所述的底座上设置有第一固定座,第一固定座上连接有可折弯的第二支撑杆,第二支撑杆上设有照明灯;所述的控制开关设置为脚踏型的开关,用脚踩压控制开关时,控制开关闭合,当脚抬起时,控制开关断开;所述的主机箱与所述的控制开关之间连接有第二连接导线;所述的固定架上固定有控制器,控制器上设置有控制按钮;控制器与所述的主机箱之间连接有第一连接导线。

13.与现有技术相比,本实用新型的有益效果是:

14.(1)设置plc自动控制系统,实现了自动控制激光器的开关、激光焊枪焊接和工件的夹紧操作,实现了焊接自动化,减少了人工成本,提高了焊接效率,加大了企业效益。

15.(2)设置激光焊枪替代普通的焊枪,减少了焊接过程中焊渣的产生,且激光焊接的表面平滑,无需打磨,焊点小,激光焊接的工件表面干净美观,适用于工艺应用中。

16.(3)设置脚踏性的控制开关,便于工人的操作,提高了工人的工作效率,避免了近距离接触焊接点,保护了工人的安全。

附图说明

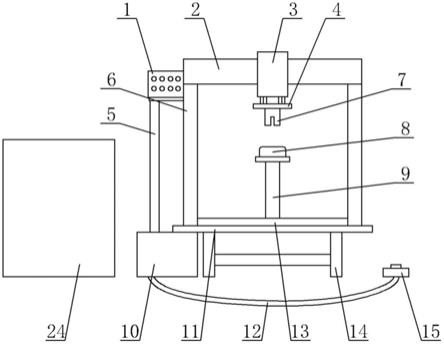

17.图1为本实用新型的全自动的激光点焊机的主视图;

18.图2为本实用新型的全自动的激光点焊机的侧视图。

19.图中:1控制器,2上边梁,3气缸,4固定板,5第一连接导线,6固定架,7压紧柱,8支撑座,9支撑架,10主机箱,11底座,12第二连接导线,13下边梁,14支撑腿,15控制开关,16支撑底板,17激光焊枪,18激光焊枪座,19照明灯,20第一支撑杆,21第二支撑杆,22第一固定座,23第二固定座,24激光器。

具体实施方式

20.下面结合附图与实施例对本实用新型作进一步说明。

21.如图1和图2所示,给出了本实用新型的全自动的激光点焊机的整体结构示意图,所示的全自动的激光点焊机,包括固定架6、气缸3、激光焊枪17、主机箱10和激光器24,主机箱10内设置有plc自动控制系统,用于自动控制气缸3、激光焊枪17及激光器24的运行,气缸3、激光焊枪17与激光器24的控制模块均与plc自动控制系统相连接。

22.气缸3设置于固定架6上,固定架6上设置有用于工件支撑的装置,工件经气缸3的伸缩自动控制夹紧与松开。激光焊枪17与激光器24的激光出口相连接;激光焊枪17设置于固定架6上,激光焊枪17设置于工件焊件位置。主机箱10上连接有控制开关15,气缸3、激光焊枪17与激光器24均经控制开关15控制启动或停止。焊接时,工件放置于工件支撑装置上,启动气缸3,气缸3的活塞杆伸出,夹紧工件,气缸3的活塞杆停止伸出,经plc自动控制系统自动控制程序,激光器24和激光焊枪17待工件夹紧后再启动,激光器24与激光焊枪17比气缸3延迟启动,对工件进行焊接,激光焊枪17延迟时间用于工件夹紧的工序时间。焊接完成时,plc自动控制系统自动控制气缸3的活塞杆回缩及激光焊枪17的关闭。

23.固定架6的上端设置有上边梁2,气缸3固定于上边梁2上,气缸3的活塞杆朝下,固定安装与上边梁2上。

24.气缸3的活塞杆上连接有固定板4,固定板4的下端设置有压紧柱7,压紧柱7用于待焊接的工件夹紧用。

25.压紧柱7设置为胶木件,胶木件的压紧柱7避免了对工件表面的压伤。且夹紧柱7的下端开设有竖向的条形槽,防止了夹紧工件时出现打滑。

26.压紧柱7还可采用硬橡胶或塑料材质的圆柱,均不影响压紧柱7的夹紧功能,且都起到了保护工件表面的作用。

27.固定架6的下端设置有下边梁13,工件支撑装置固定于下边梁13上。工件支撑的装置包括支撑架9和支撑座8,支撑架9固定于下边梁13的上端面上,支撑座8固定于支撑架9的

顶部。工件进行焊接时,工件放置于支撑座8上,且经气缸3启动伸出活塞杆夹紧,以便于焊接。

28.支撑座8的上端面的边沿处均设置有倒圆角,避免了夹紧时对工件表面的咯伤。

29.支撑架9的底部设置有支撑底板16,支撑底板16上开设有腰型槽,支撑底板16与下边梁13经螺栓穿过腰型槽相固定。因工件的大小不同,根据腰型槽内螺栓的固定位置,可以调节支撑底板16在下边梁13上的前后位置,以便于调节工件与激光焊枪17之间的前后距离。

30.固定架6的下端设置有底座11,底座11的下端固定有支撑腿14。底座11的上端固定有第二固定座23,第二固定座23上固定有第一支撑杆20,第一支撑杆20上设置有激光焊枪座18,激光焊枪17安装于激光焊枪座18上。激光焊枪座18与第一支撑杆20相铰接,激光焊枪座18与第一支撑杆20之间的角度可调,根据焊接工件的高度大小,可调节激光焊枪座18的角度。

31.底座11上设置有第一固定座22,第一固定座22上连接有可折弯的第二支撑杆21,第二支撑杆21上设有照明灯19。根据焊接点的位置可调节第二支撑杆21的弯折方向与角度,便于工人观察焊接的状况。

32.控制开关15设置为脚踏型的开关,用脚踩压控制开关时,控制开关闭合,当脚抬起时,控制开关断开。脚踏性开关便于工人操作,且便于控制。当工件放置于支撑座8上时,踩踏控制开关15,主机箱10内的plc控制系统接收到指令,自动控制气缸3激光焊枪17的运行,即可实现工件的夹紧与焊接,焊接完成后,自动闭合,即完成一个焊接点的焊接。气缸3松开工件后,手持移动工件,进行下一焊接点的焊接,再次踩踏控制开关15即可实现焊接。

33.主机箱10与控制开关15之间连接有第二连接导线12,可根据工人的操作习惯放置控制开关15的位置,便于工人操作,提高工人的工作效率。

34.固定架6上固定有控制器1,控制器1上设置有控制按钮,用于控制点焊机的各工作步骤。控制器1与主机箱10之间连接有第一连接导线5,控制器1与主机箱10内的plc自动控制系统相连接,控制整机的运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1