一种复合窄带简易去毛刺刀的制作方法

1.本实用新型涉及去毛刺刀技术领域,特别涉及一种复合窄带简易去毛刺刀。

背景技术:

2.异型触点复合窄带两种材料的复合,通常的复合生产工艺为:采用上凹下凸的复合模具将两种材料压合。先制备一定厚度、宽度(宽度和复合模模腔宽度接近)的两种待复合材料,在将两种材料通过高频感应加热后进入复合模模腔,在一定的温度和复合模压力下将两种材料压合在一起,形成异型材复合窄带,异型材复合窄带宽度一般为3~6mm,厚度一般为1~3mm;异型复合带材热复合变形量即复合比约为50%~60%,由于复合模具的凹凸辊结构间隙,决定了复合后带材两侧底边会在凹凸模间隙处挤压出毛刺,这种毛刺是连续的,尺寸通常有0.1~0.2mm宽、0.5~1.0mm高。

3.这种异型复合后带材底部的结构性毛刺,在后续压延成型生产加工前必须要去除干净,否则经压延加工后毛刺会粘附在带材底面,甚至会翻卷到银层表面,粘附的毛刺很容易脱落,造成带材表面压伤痕迹,严重影响产品外观和导电性能。

技术实现要素:

4.本实用新型的目的是为了克服现有技术存在的缺点和不足,而提供一种复合窄带简易去毛刺刀。

5.本实用新型所采取的技术方案如下:一种复合窄带简易去毛刺刀,包括刀身,所述刀身上设有切削通道,所述刀身上至少设有一个磨削斜面,所述磨削斜面位于切削通道通道口处,所述磨削斜面上切削通道的通道口各边均开刃形成刃口,所述刃口能在窄带通过切削通道时切削窄带两侧底边的毛刺。

6.通过采用上述技术方案,在复合窄带通过切削通道时,可以通过刃口去除复合窄带复合加工后底边产生的结构性毛刺,解决毛刺造成的产品表面质量问题,提高复合触点带产品外观和表面粗糙度,刀具结构简单,易于加工,经济效益高。

7.本实用新型进一步设置为:所述切削通道内腔上方与下方均设为圆弧形。

8.通过采用上述技术方案,在去毛刺过程中刀具上底面和下底面避空带材表面,带材只有四周棱角部位接触刀具,避免复合窄带表面损坏。

9.本实用新型进一步设置为:所述切削通道内腔宽度比窄带宽度宽0.3~0.5mm,所述切削通道内腔高度比窄带厚度大0.2~0.3mm。

10.通过采用上述技术方案,设置的刀口与窄带尺寸相配合,最大程度的去除毛刺。

11.本实用新型进一步设置为:所述磨削斜面的磨削角度为30

°

~45

°

。

12.通过采用上述技术方案,确保窄带通过时顺畅。

13.本实用新型进一步设置为:所述刀身为柱状,并设有一个磨削斜面。

14.通过采用上述技术方案,仅一个磨削斜面加工简单且节省材料。

15.本实用新型进一步设置为:所述刀身为圆柱体,其总长度为30

±

5mm,外径为φ

10mm~φ12mm。

16.通过采用上述技术方案,主要与现有设备与生产的产品相配合所设定。

17.本实用新型进一步设置为:所述刀身外表面设有用于与设备固定的固定结构。

18.通过采用上述技术方案,方便固定在现有设备上。

19.本实用新型进一步设置为:所述固定结构与刀身一体成型。

20.通过采用上述技术方案,直接车削加工,强度高且美观。

21.本实用新型进一步设置为:所述刀身材质为硬质合金钢。

22.通过采用上述技术方案,硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,延迟刀具使用寿命。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本实用新型的范畴。

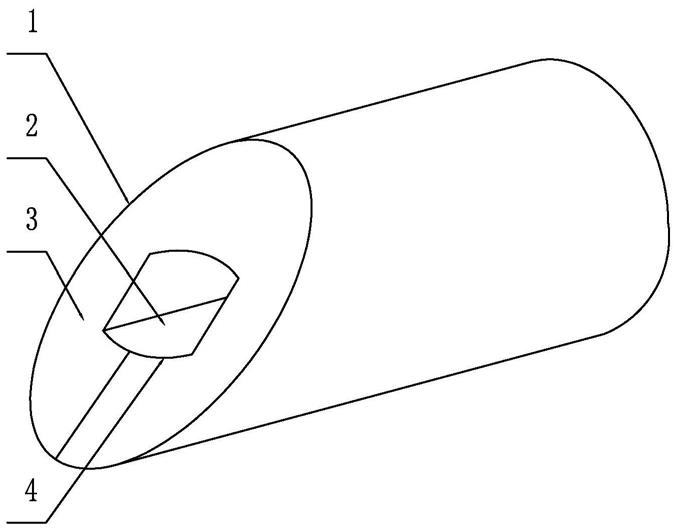

24.图1为本实用新型的优选实施例示意图;

25.图2为本实用新型的优选实施例侧视图;

26.图3为本实用新型的优选实施例剖视图;

27.图4为本实用新型的优选实施例带毛刺的复合窄带示意图;

28.图5为本实用新型的优选实施例在设备中应用的示意图;

29.图6为本实用新型的不同刀身外形示意图;

30.图7为本实用新型刀身上设置固定结构的示意图;

31.图8为本实用新型刀身设置两个磨削斜面的示意图;

32.图9为本实用新型设置两个切削通道的示意图;

33.图10为本实用新型设置两个不同尺寸切削通道的示意图;

34.图中,1-刀身,2-切削通道,3-磨削斜面,4-刃口,5-固定结构,6-拉拔机,61-收线轮,7-拉拔设备框架,8-拉拔机收卷,81-动力收卷轮,9-带毛刺的复合窄带,10-刀具固定支架,a-复合窄带的宽度,c-磨削角度,d-刀身直径,l-刀身长度,h-切削通道内腔高度,r1-切削通道内腔上圆弧半径,r2-切削通道内腔下圆弧半径,t-复合窄带的厚度,w-切削通道内腔宽度。

具体实施方式

35.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

36.需要说明的是,本实用新型实施例中所有使用“第一”和“第二”的表述均是 为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二

”ꢀ

仅为了表述的方便,不应理解为对本实用新型实施例的限定,后续实施例对此不再 一一说明。

37.本实用新型所提到的方向和位置用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「顶部」、「底部」、「侧面」等,仅是参考附图的方向或位置。因此,使用的方向和位

置用语是用以说明及理解本实用新型,而非对本实用新型保护范围的限制。

38.如图1至图4所示,为本实用新型根据一款复合异型材窄带,由agni10和cuni30两种材料复合而成,毛刺面为cuni30。产品宽度a为4.5mm,厚度t为1.1mm,专门制成的一种复合窄带简易去毛刺刀,包括圆柱体刀身1,其总长度l为30mm,外径d为φ12mm;所述刀身1中心设有一个切削通道2,所述刀身1的一个端面为磨削斜面3,磨削角度c为30

°

,所述磨削斜面3处切削通道2的通道口各边均开刃形成刃口4,所述切削通道2内腔上方为圆弧形r1=r10mm,其下方为圆弧形r2=r12mm,所述切削通道2内腔宽度w=a+0.5mm=5mm,所述切削通道内腔高度h=t+0.3mm=1.4mm,所述刀具材料选用废旧φ12mm硬质合金钻头,内腔采用线切割加工,磨削角度c采用平面磨床磨削加工完成。

39.如图5所示,为上述一种复合窄带简易去毛刺刀在现有设备中的运用,待去毛刺的复合窄带9卷绕在收线轮61上,收线轮61固定在拉拔机6的放卷架上;加工好的去毛刺刀固定在拉拔设备框架7上的刀具固定支架10内;将带毛刺的复合窄带9头部穿过刀身1上的切削通道2,毛刺面向上;再拉动带毛刺的复合窄带9头部并固定在拉拔机动力收卷轮81上,匀速开启拉拔机收卷8,带毛刺的复合窄带9通过去毛刺刀的切削通道2,毛刺经过刀具切削刀口后被切削去除,实现将复合带材上底两侧的毛刺去除干净。

40.另外,本实用新型刀具的切削通道2内腔宽度w一般设置比窄带宽度a宽0.3~0.5mm,所述切削通道2内腔高度h比窄带厚度t厚0.2~0.3mm;所述磨削斜面3的磨削角度c的范围为30

°

~45

°

;所述刀身总长度为30

±

5mm,外径为φ10mm~φ12mm。

41.进一步的,如图6与图7所示,本实用新型刀具的刀身1还可是其它形状,如方形,而且在刀身1外表面可设置用于与设备固定的固定结构5,比如设置多个凸块与设备上相应的卡槽形成配合,且固定结构5与刀身1为一体化结构,比如直接通过车削加工。

42.进一步的,如图8所示,本实用新型的刀具可进一步设置为切削通道2两端面均为磨削斜面3,这样两端均可作进带端切除毛刺,提高材料利用率,但加工相对变复杂。

43.进一步的,如图9与图10所示,本实用新型刀具的刀身1上可进一步设置为多个切削通道2,而且切削通道2尺寸还可以不同,根据需去除毛刺产品的尺寸来设计,提高材料利用率,但加工相对变复杂。

44.综上,所述刀身1材质为硬质合金钢,可选用废旧钻头、废旧顶针等,循环利用,节能环保,同时根据选材的尺寸综合需去除毛刺产品的尺寸合理设计刀具。

45.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1